申请日2019.01.17

公开(公告)日2019.04.02

IPC分类号C02F11/122; C02F11/10; C02F11/13; C02F101/30

摘要

本发明公开了一种有机污泥资源化利用综合处理系统,包括热力破壁工艺段、板框固液分离工艺段、封闭式烘干工艺段、热裂解催化工艺段和分离液低温分离浓缩工艺段,可以合理利用能量,实现有机污泥低费用、无害化、资源化处理。本发明还公开了一种有机污泥资源化利用综合处理系统的处理方法。

权利要求书

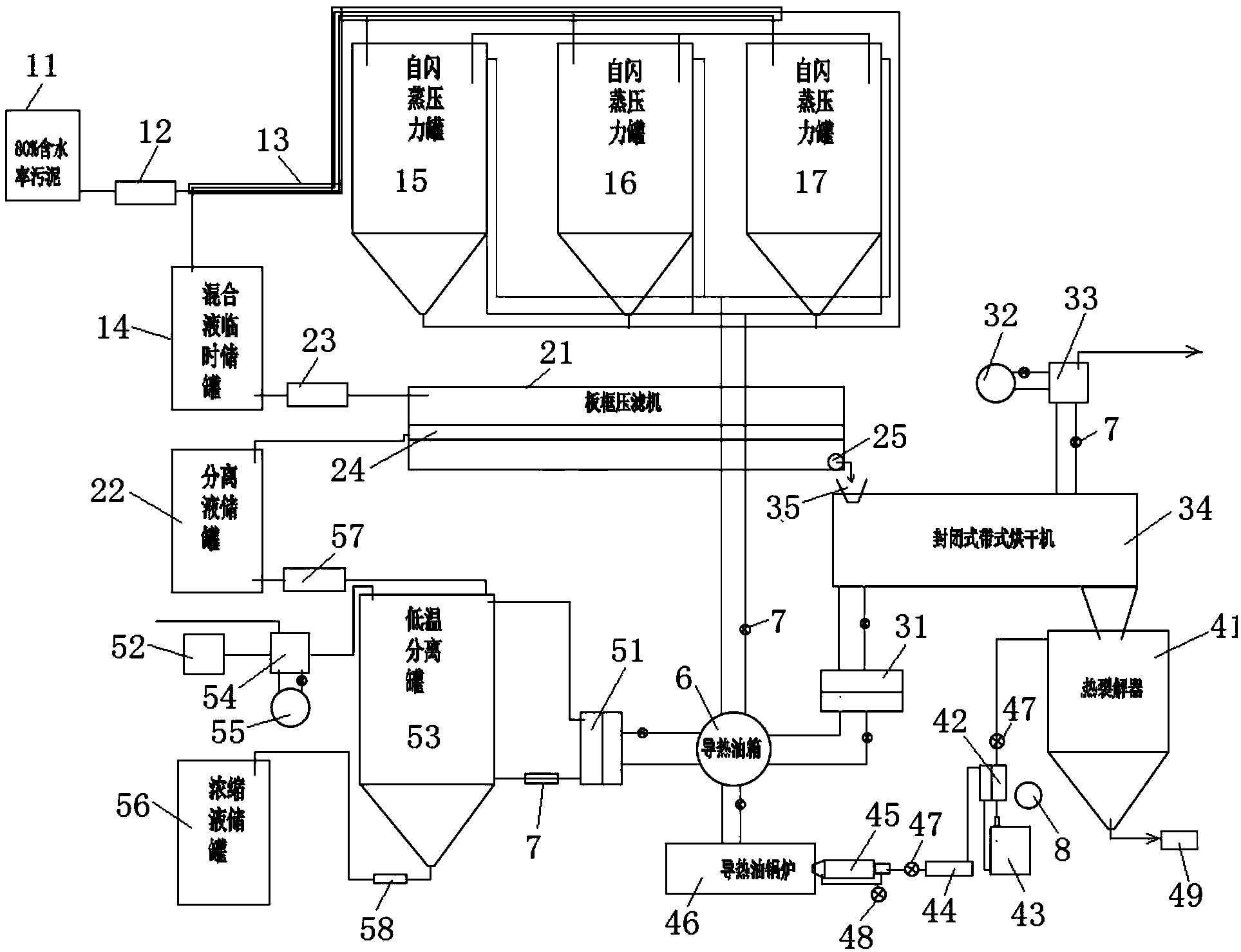

1.一种有机污泥资源化利用综合处理系统,其特征在于,包括热力破壁工艺段、板框固液分离工艺段、封闭式烘干工艺段、热裂解催化工艺段和分离液低温分离浓缩工艺段,其中:

所述热力破壁工艺段包括污泥进料仓、污泥输送泵、污泥输送热交换导管、三个自闪蒸压力罐和混合液缓冲储罐,所述污泥输送热交换导管包括冷料管和热料管,所述污泥进料仓的出口通过所述污泥输送泵与所述污泥输送热交换导管的冷料管的进口相连;所述污泥输送热交换导管的冷料管分别与所述三个自闪蒸压力罐相连;每个所述自闪蒸压力罐的出口分别通过出料管与所述污泥输送热交换导管的热料管的进口相连;所述污泥输送热交换导管的热料管的出口与所述混合液缓冲储罐的进口相连;所述三个自闪蒸压力罐相互之间通过闪蒸管道相连;所述三个自闪蒸压力罐分别为第一自闪蒸压力罐、第二自闪蒸压力罐和第三自闪蒸压力罐;每个所述自闪蒸压力罐上设置有搅拌装置和加温装置;

所述板框固液分离工艺段包括板框压滤机和分离液储罐,所述混合液缓冲储罐的出口通过压滤机螺杆泵与所述板框压滤机相连,所述板框压滤机内设置有集水槽,所述集水槽与所述分离液储罐的进口相连;所述板框压滤机的底部设置有出泥履带,所述出泥履带的末端设置有污泥切条机;

所述封闭式烘干工艺段包括第一导热油-水热交换器、空气-热水交换器、冷却塔、冷却水热交换器和封闭式网带烘干机,所述封闭式网带烘干机的进料口设置有布料斗,所述布料斗位于所述污泥切条机的正下方;所述空气-热水交换器设置在所述封闭式网带烘干机内,所述空气-热水交换器与所述第一导热油-水热交换器相连,所述第一导热油-水热交换器外接导热油箱,所述导热油箱分别与所述三个自闪蒸压力罐相连;所述冷却塔、冷却水热交换器和封闭式网带烘干机依次相连;

所述热裂解催化工艺段包括热裂解器、热交换器、高温催化设备、脱硫脱氯设备、二次燃烧室和导热油锅炉,所述封闭式网带烘干机的出口与所述热裂解器的进口相连,所述热裂解器的出口设置有排渣螺杆,所述热裂解器的气体出口通过所述热交换器与所述高温催化设备的进口相连;所述高温催化设备的出口、热交换器、脱硫脱氯设备、二次燃烧室和导热油锅炉依次相连;所述导热油锅炉与所述导热油箱相连;

所述分离液低温分离浓缩工艺段包括第二导热油-水热交换器、真空泵、负压分离腔、冷凝器、空冷塔和浓缩液储罐,所述导热油箱、第二导热油-水热交换器和负压分离腔依次相连;所述真空泵、冷凝器和负压分离腔依次相连;所述冷凝器与所述空冷塔相连;所述分离液储罐的出口通过输送泵与所述负压分离腔的进口相连,所述负压分离腔的出口与所述浓缩液储罐相连。

2.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,所述冷却塔与冷却水热交换器之间、所述冷却水热交换器与封闭式网带烘干机之间、所述空气-热水交换器与第一导热油-水热交换器之间、所述第一导热油-水热交换器与导热油箱之间、所述导热油锅炉与导热油箱之间、所述第二导热油-水热交换器与导热油箱之间、所述第二导热油-水热交换器与负压分离腔之间以及所述冷凝器与空冷塔之间分别设置有循环泵;

所述导热油箱与三个自闪蒸压力罐之间设置有循环泵;

所述热裂解器与热交换器之间以及所述热交换器与脱硫脱氯设备之间分别设置有引风机;

所述二次燃烧室设置有配风风机。

3.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,所述污泥进料仓内设置有含水率为80%的污泥,所述污泥输送泵采用柱塞泵或构造泵。

4.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,每个自闪蒸压力罐的加温装置采用导热油隔套间接加热污泥,导热油的温度为250℃。

5.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,每个自闪蒸压力罐内的温度为160~220℃,保温时间为4~8小时。

6.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,所述负压分离腔内的温度小于80℃。

7.如权利要求1所述的一种有机污泥资源化利用综合处理系统,其特征在于,所述高温催化设备内的催化剂选用Ca-Mg-AL-C型催化剂。

8.如权利要求1至7任意一项所述的一种有机污泥资源化利用综合处理系统的处理方法,其特征在于,包括以下步骤:

S1,热力破壁工艺,将污泥中的微生物细胞充分破壁,并形成细胞液释放后的固液混合液,具体包括如下步骤:

S11,采用所述污泥输送泵将所述污泥进料仓的污泥直接通过所述污泥输送热交换导管的冷料管加入到所述第一自闪蒸压力罐内,并在所述第一自闪蒸压力罐内加入其内污泥总质量1%的催化助剂,开启所述第一自闪蒸压力罐的加温装置对所述第一自闪蒸压力罐内的污泥进行加热,所述加温装置采用导热油隔套间接加热所述第一自闪蒸压力罐内的污泥;同时开启所述第一自闪蒸压力罐的搅拌装置,边搅拌边加热,将所述第一自闪蒸压力罐内的污泥加热至160~220℃,然后停止所述第一自闪蒸压力罐的加温装置;

S12,所述第一自闪蒸压力罐内的污泥在160~220℃温度下保持4~8小时,将污泥中的微生物细胞充分破壁,并形成细胞液释放后的固液混合液;

S13,在进行步骤S12的同时,采用所述污泥输送泵将所述污泥进料仓的污泥直接通过所述污泥输送热交换导管的冷料管加入到所述第二自闪蒸压力罐内,并在所述第二自闪蒸压力罐内加入其内污泥总质量1%的催化助剂;

S14,步骤S12中的保温结束后,打开所述第一自闪蒸压力罐与第二自闪蒸压力罐之间的闪蒸管道,将所述第一自闪蒸压力罐内的热通过闪蒸管道导入所述第二自闪蒸压力罐,使得所述第二自闪蒸压力罐中的污泥升温至120℃以上;然后开启所述第二自闪蒸压力罐的加温装置对所述第二自闪蒸压力罐内的污泥进行加热,同时开启所述第二自闪蒸压力罐的搅拌装置,边搅拌边加热,将所述第二自闪蒸压力罐内的污泥加热至160~220℃,然后停止所述第二自闪蒸压力罐的加温装置;

S15,完成步骤S14后,将所述第一自闪蒸压力罐中的固液混合液通过所述污泥输送热交换导管的热料管输入到所述混合液缓冲储罐中,同时启动所述污泥输送泵,将污泥通过所述污泥输送热交换导管的冷料管输送至所述第三自闪蒸压力罐,所述污泥输送热交换导管的热料管内的固液混合液与其冷料管内的污泥进行热量交换,将所述第一自闪蒸压力罐中固液混合液的剩余热能传到至冷料管内的污泥中,提升输送到所述第三自闪蒸压力罐内污泥的温度,减少后续加热能耗;

S2,板框固液分离工艺,将所述固液混合液进行固液分离,获取含水率小于40%的污泥和高氨基酸含量的分离液,具体包括如下步骤:

S21,所述混合液缓冲储罐中的固液混合液通过所述压滤机螺杆泵打入所述板框压滤机,通过所述板框压滤分离后,获得含水率小于40%的滤饼;

S22,所述板框压滤机分离出来的分离液通过所述集水槽导入至所述分离液储罐,准备进入所述低温分离浓缩工艺段的负压分离腔;

S23,所述板框压滤机分离出来的滤饼通过所述出泥履带输送至所述污泥切条机,所述污泥切条机将滤饼切成条块状,形成污泥条块;

S3,封闭式烘干工艺,将含水率小于40%的污泥条块烘干至含水率小于15%,具体包括如下步骤:

经过所述污泥切条机切好的污泥条块通过所述布料斗落入所述封闭式网带烘干机内,将污泥条块烘干至含水率小于15%;该步骤中的热能来自于所述导热油箱内的导热油与第一导热油-水热交换器热量交换出来的热水,通过所述空气-热水交换器加热所述封闭式网带烘干机内的空气,热空气与污泥条块接触,带出污泥条块中的水份,产生湿热空气;通过所述冷却塔为所述封闭式网带烘干机内的湿热空气的冷却提供冷水,通过冷却水热交换器为所述封闭式网带烘干机内的湿热空气降温去湿,通过湿气冷凝水的排放将污泥条块中的水份排出所述封闭式网带烘干机;

S4,热裂解催化工艺,将含水率小于15%的污泥条块中的有机物进行氧化和高温分解,达到污泥无害化处理的目的,同时将产生的洁净燃气燃烧产生热能为所述热力破壁工艺段、封闭式烘干工艺段和分离液低温分离浓缩工艺段利用,具体包括如下步骤:

S41,热裂解步骤:含水率小于15%的污泥条块通过所述封闭式网带烘干机的出口进入所述热裂解器内,污泥中有机物经过氧气的助燃,将污泥条块中的有机物转化为二氧化碳、一氧化碳和水,并且为污泥条块中有机物裂解提供热能,将大分子有机物裂解为小分子有机物,此为一次燃气;通过热裂解步骤后,污泥中的有机物得以充分氧化和裂解,污泥变成无机残渣被排出;此无机残渣可以用作建筑基材;

S42,所述热裂解步骤中产生的一次燃气包含有二氧化碳、一氧化碳、水份和小分子有机气体,对部分一次燃气进行燃烧,将一次燃气提温至850℃以上再进入所述高温催化设备,经过高温条件下的催化作用,一次燃气可转化为包含一氧化碳、氢气和甲烷的二次燃气,二次燃气为洁净可燃气;

S43,将二次燃气导入所述脱硫脱氯设备,将二次燃气中的硫化物和氯化物去除;

S44,将经过所述脱硫脱氯设备净化后的二次燃气导入所述二次燃烧室,通过两次配风,第一次配风确保将所述二次燃烧室内的燃气加热到850℃以上,且在二燃室停留2秒钟以上,然后进行第二次配风,并将充分燃烧的火焰导入所述导热油锅炉,加热所述导热油箱内的导热油;

S45,所述导热油箱内的导热油为所述热力破壁工艺段、封闭式烘干工艺段和分离液低温分离浓缩工艺段提供热能;

S5,分离液低温分离浓缩工艺,在常温下将水从所述分离液中分离出来,以达到浓缩的目的,浓缩的目标是将液体中的氨基酸含量提升至25%以上,具体包括如下步骤:

S51,将所述分离液储罐内的分离液导入至所述负压分离腔;

S52,打开所述冷凝器的循环泵;

S53,采用真空泵将所述负压分离腔内的压力抽至-0.1kPa;

S54,打开所述第二导热油-水热交换器,为所述负压分离腔注入热水,热水温度控制在80℃以下;

S55,分离液可在35~45℃左右进行蒸发,以达到水份从分离液分离出来的目的,同时所述分离液经浓缩后氨基酸含量达到25%以上。

说明书

一种有机污泥资源化利用综合处理系统及其处理方法

技术领域

本发明涉及一种有机污泥资源化利用综合处理系统及其处理方法,属于有机废水或污水治理过程中产生的有机污泥处理处置技术领域,具体涉及到城市污水处理厂、工业园区综合污水处理厂、一些有机废水处理系统在采用生化降解工艺过程中产生的污泥和其他工艺中产生的有机污泥的处理和处置。

背景技术

目前,随着城市化进程的推进,城市污水厂污泥的处理、处置在比较短的时间内走过了从直接填埋、污泥有机肥资源化利用到各种减量化技术、焚烧技术,呈现了百家争鸣、百花齐放的现象,各种技术都不同程度存在处理处置不彻底、处理过程污染严重或者污染治理复杂、处理费用太高、资源化利用不足等问题,能真正将污泥低费用无害化处理和资源化利用的技术不多,市场需要真正的低费用无害化、资源化处理污泥的技术。

一般城市污水厂污泥通过污泥浓缩池和叠螺机、真空带式脱水机、板框压滤机等方式脱水至含水率80%左右。目前传统处理方法之一为将污泥用化学药剂调理,再用高压板框将污泥含水率控制在60%左右,可实现50%左右的减量率。干化减量后的污泥通过专业焚烧炉或者垃圾焚烧炉或者水泥窑协同焚烧进行处理。过程中存在费用高、资源浪费、焚烧尾气治理难度高、焚烧过程中收集的粉尘是危险废物等问题。

传统处理方法之二是将污泥进行各种方式的发酵,然后制作成有机肥。此类工艺存在污泥中重金属污染无法去除,有机肥应用领域和施用量受限等问题,而且发酵过程周期长、占地大、恶臭污染严重。

传统处理方法之三是对污泥进行低温碱性热水解,一般需要将污泥含水率控制在95%左右,所以需要加入大量的水,然后加入碱性物质如石灰,在120-140度的温度下对污泥进行水解。此方法很好的解决了污泥中重金属污染问题,使得分离液中的重金属含量大幅度降低,因为分离液含有丰富的氨基酸和小分子肽,使得将污泥分离液资源化利用得以实现。但是此方法由于加入了大量的水份(加入量为污泥量的3倍左右),导致整个工艺需要的热能大幅度提高。获取分离液后的固相污泥的处理还是没有解决,固相污泥中仍然含有大量的有机物,所以工艺完整度不够,污泥并没有完全得到无害化处理。

传统工艺之四是采用污泥碳化技术实现污泥资源化利用,主要存在以下问题:一是碳化工艺对污泥含水率要求较高,所以必须配套污泥烘干技术,工艺完整度不够,且如果配套烘干工艺,因为污泥自身热值不足以支撑污泥烘干需要的热能,所以理费用较高;二是碳化过程是一个有机物裂解和气态化过程,碳化产生的大量有机废气的处理或者焚烧都会形成大量污染物质,特别是二噁英,需要配套复杂的处理系统实现达标排放;三,污泥碳化后的泥炭一般作为焚烧原料利用,污泥中的重金属问题还是没有解决,如果焚烧则带来废气的重金属污染,如果利用与肥料,则带来对土壤的重金属污染。

发明内容

本发明的目的是克服现有技术的缺陷,提供一种有机污泥资源化利用综合处理系统及其处理方法,使得有机污泥的处理达到了减量化、无害化、资源化的目的,而且由于污泥本身热能被充分利用,整个处理过程处理费用相对较低。

实现上述目的一种技术方案是:一种有机污泥资源化利用综合处理系统,包括热力破壁工艺段、板框固液分离工艺段、封闭式烘干工艺段、热裂解催化工艺段和分离液低温分离浓缩工艺段,其中:

所述热力破壁工艺段包括污泥进料仓、污泥输送泵、污泥输送热交换导管、三个自闪蒸压力罐和混合液缓冲储罐,所述污泥输送热交换导管包括冷料管和热料管,所述污泥进料仓的出口通过所述污泥输送泵与所述污泥输送热交换导管的冷料管的进口相连;所述污泥输送热交换导管的冷料管分别与所述三个自闪蒸压力罐相连;每个所述自闪蒸压力罐的出口分别通过出料管与所述污泥输送热交换导管的热料管的进口相连;所述污泥输送热交换导管的热料管的出口与所述混合液缓冲储罐的进口相连;所述三个自闪蒸压力罐相互之间通过闪蒸管道相连;所述三个自闪蒸压力罐分别为第一自闪蒸压力罐、第二自闪蒸压力罐和第三自闪蒸压力罐;每个所述自闪蒸压力罐上设置有搅拌装置和加温装置;

所述板框固液分离工艺段包括板框压滤机和分离液储罐,所述混合液缓冲储罐的出口通过压滤机螺杆泵与所述板框压滤机相连,所述板框压滤机内设置有集水槽,所述集水槽与所述分离液储罐的进口相连;所述板框压滤机的底部设置有出泥履带,所述出泥履带的末端设置有污泥切条机;

所述封闭式烘干工艺段包括第一导热油-水热交换器、空气-热水交换器、冷却塔、冷却水热交换器和封闭式网带烘干机,所述封闭式网带烘干机的进料口设置有布料斗,所述布料斗位于所述污泥切条机的正下方;所述空气-热水交换器设置在所述封闭式网带烘干机内,所述空气-热水交换器与所述第一导热油-水热交换器相连,所述第一导热油-水热交换器外接导热油箱,所述导热油箱分别与所述三个自闪蒸压力罐相连;所述冷却塔、冷却水热交换器和封闭式网带烘干机依次相连;

所述热裂解催化工艺段包括热裂解器、热交换器、高温催化设备、脱硫脱氯设备、二次燃烧室和导热油锅炉,所述封闭式网带烘干机的出口与所述热裂解器的进口相连,所述热裂解器的出口设置有排渣螺杆,所述热裂解器的气体出口通过所述热交换器与所述高温催化设备的进口相连;所述高温催化设备的出口、热交换器、脱硫脱氯设备、二次燃烧室和导热油锅炉依次相连;所述导热油锅炉与所述导热油箱相连;

所述分离液低温分离浓缩工艺段包括第二导热油-水热交换器、真空泵、负压分离腔、冷凝器、空冷塔和浓缩液储罐,所述导热油箱、第二导热油-水热交换器和负压分离腔依次相连;所述真空泵、冷凝器和负压分离腔依次相连;所述冷凝器与所述空冷塔相连;所述分离液储罐的出口通过输送泵与所述负压分离腔的进口相连,所述负压分离腔的出口与所述浓缩液储罐相连。

上述的一种有机污泥资源化利用综合处理系统,其中,所述冷却塔与冷却水热交换器之间、所述冷却水热交换器与封闭式网带烘干机之间、所述空气-热水交换器与第一导热油-水热交换器之间、所述第一导热油-水热交换器与导热油箱之间、所述导热油锅炉与导热油箱之间、所述第二导热油-水热交换器与导热油箱之间、所述第二导热油-水热交换器与负压分离腔之间以及所述冷凝器与空冷塔之间分别设置有循环泵;

所述导热油箱与三个自闪蒸压力罐之间设置有循环泵;

所述热裂解器与热交换器之间以及所述热交换器与脱硫脱氯设备之间分别设置有引风机;

所述二次燃烧室设置有配风风机。

上述的一种有机污泥资源化利用综合处理系统,其中,所述污泥进料仓内设置有含水率为80%的污泥,所述污泥输送泵采用柱塞泵或构造泵。

上述的一种有机污泥资源化利用综合处理系统,其中,每个自闪蒸压力罐的加温装置采用导热油隔套间接加热污泥,导热油的温度为250℃。

上述的一种有机污泥资源化利用综合处理系统,其中,每个自闪蒸压力罐内的温度为160~220℃,保温时间为4~8小时。

上述的一种有机污泥资源化利用综合处理系统,其中,所述负压分离腔内的温度小于80℃。

上述的一种有机污泥资源化利用综合处理系统,其中,所述高温催化设备内的催化剂选用Ca-Mg-AL-C型催化剂。

本发明还提供了一种有机污泥资源化利用综合处理系统的处理方法,包括以下步骤:

S1,热力破壁工艺,将污泥中的微生物细胞充分破壁,并形成细胞液释放后的固液混合液,具体包括如下步骤:

S11,采用所述污泥输送泵将所述污泥进料仓的污泥直接通过所述污泥输送热交换导管的冷料管加入到所述第一自闪蒸压力罐内,并在所述第一自闪蒸压力罐内加入其内污泥总质量1%的催化助剂,开启所述第一自闪蒸压力罐的加温装置对所述第一自闪蒸压力罐内的污泥进行加热,所述加温装置采用导热油隔套间接加热所述第一自闪蒸压力罐内的污泥;同时开启所述第一自闪蒸压力罐的搅拌装置,边搅拌边加热,将所述第一自闪蒸压力罐内的污泥加热至160~220℃,然后停止所述第一自闪蒸压力罐的加温装置;

S12,所述第一自闪蒸压力罐内的污泥在160~220℃温度下保持4~8小时,将污泥中的微生物细胞充分破壁,并形成细胞液释放后的固液混合液;

S13,在进行步骤S12的同时,采用所述污泥输送泵将所述污泥进料仓的污泥直接通过所述污泥输送热交换导管的冷料管加入到所述第二自闪蒸压力罐内,并在所述第二自闪蒸压力罐内加入其内污泥总质量1%的催化助剂;

S14,步骤S12中的保温结束后,打开所述第一自闪蒸压力罐与第二自闪蒸压力罐之间的闪蒸管道,将所述第一自闪蒸压力罐内的热通过闪蒸管道导入所述第二自闪蒸压力罐,使得所述第二自闪蒸压力罐中的污泥升温至120℃以上;然后开启所述第二自闪蒸压力罐的加温装置对所述第二自闪蒸压力罐内的污泥进行加热,同时开启所述第二自闪蒸压力罐的搅拌装置,边搅拌边加热,将所述第二自闪蒸压力罐内的污泥加热至160~220℃,然后停止所述第二自闪蒸压力罐的加温装置;

S15,完成步骤S14后,将所述第一自闪蒸压力罐中的固液混合液通过所述污泥输送热交换导管的热料管输入到所述混合液缓冲储罐中,同时启动所述污泥输送泵,将污泥通过所述污泥输送热交换导管的冷料管输送至所述第三自闪蒸压力罐,所述污泥输送热交换导管的热料管内的固液混合液与其冷料管内的污泥进行热量交换,将所述第一自闪蒸压力罐中固液混合液的剩余热能传到至冷料管内的污泥中,提升输送到所述第三自闪蒸压力罐内污泥的温度,减少后续加热能耗;

S2,板框固液分离工艺,将所述固液混合液进行固液分离,获取含水率小于40%的污泥和高氨基酸含量的分离液,具体包括如下步骤:

S21,所述混合液缓冲储罐中的固液混合液通过所述压滤机螺杆泵打入所述板框压滤机,通过所述板框压滤分离后,获得含水率小于40%的滤饼;

S22,所述板框压滤机分离出来的分离液通过所述集水槽导入至所述分离液储罐,准备进入所述低温分离浓缩工艺段的负压分离腔;

S23,所述板框压滤机分离出来的滤饼通过所述出泥履带输送至所述污泥切条机,所述污泥切条机将滤饼切成条块状,形成污泥条块;

S3,封闭式烘干工艺,将含水率小于40%的污泥条块烘干至含水率小于15%,具体包括如下步骤:

经过所述污泥切条机切好的污泥条块通过所述布料斗落入所述封闭式网带烘干机内,将污泥条块烘干至含水率小于15%;该步骤中的热能来自于所述导热油箱内的导热油与第一导热油-水热交换器热量交换出来的热水,通过所述空气-热水交换器加热所述封闭式网带烘干机内的空气,热空气与污泥条块接触,带出污泥条块中的水份,产生湿热空气;通过所述冷却塔为所述封闭式网带烘干机内的湿热空气的冷却提供冷水,通过冷却水热交换器为所述封闭式网带烘干机内的湿热空气降温去湿,通过湿气冷凝水的排放将污泥条块中的水份排出所述封闭式网带烘干机;

S4,热裂解催化工艺,将含水率小于15%的污泥条块中的有机物进行氧化和高温分解,达到污泥无害化处理的目的,同时将产生的洁净燃气燃烧产生热能为所述热力破壁工艺段、封闭式烘干工艺段和分离液低温分离浓缩工艺段利用,具体包括如下步骤:

S41,热裂解步骤:含水率小于15%的污泥条块通过所述封闭式网带烘干机的出口进入所述热裂解器内,污泥中有机物经过氧气的助燃,将污泥条块中的有机物转化为二氧化碳、一氧化碳和水,并且为污泥条块中有机物裂解提供热能,将大分子有机物裂解为小分子有机物,此为一次燃气;通过热裂解步骤后,污泥中的有机物得以充分氧化和裂解,污泥变成无机残渣被排出;此无机残渣可以用作建筑基材;

S42,所述热裂解步骤中产生的一次燃气包含有二氧化碳、一氧化碳、水份和小分子有机气体,对部分一次燃气进行燃烧,或者用其他方式进行升温,将一次燃气提温至850℃以上再进入所述高温催化设备,经过高温条件下的催化作用,一次燃气可转化为包含一氧化碳、氢气和甲烷的二次燃气,二次燃气为洁净可燃气;

S43,将二次燃气导入所述脱硫脱氯设备,将二次燃气中的硫化物和氯化物去除;

S44,将经过所述脱硫脱氯设备净化后的二次燃气导入所述二次燃烧室,通过两次配风,第一次配风确保将所述二次燃烧室内的燃气加热到850℃以上,且在二燃室停留2秒钟以上,然后进行第二次配风,并将充分燃烧的火焰导入所述导热油锅炉,加热所述导热油箱内的导热油;

S45,所述导热油箱内的导热油为所述热力破壁工艺段、封闭式烘干工艺段和分离液低温分离浓缩工艺段提供热能;

S5,分离液低温分离浓缩工艺,在常温下将水从所述分离液中分离出来,以达到浓缩的目的,浓缩的目标是将液体中的氨基酸含量提升至25%以上,具体包括如下步骤:

S51,将所述分离液储罐内的分离液导入至所述负压分离腔;

S52,打开所述冷凝器的循环泵;

S53,采用真空泵将所述负压分离腔内的压力抽至-0.1kPa;

S54,打开所述第二导热油-水热交换器,为所述负压分离腔注入热水,热水温度控制在80℃以下;

S55,分离液可在35~45℃左右进行蒸发,以达到水份从分离液分离出来的目的,同时所述分离液经浓缩后氨基酸含量达到25%以上。

采用本发明的有机污泥资源化利用综合处理系统及其处理方法的技术方案,热力破壁工艺段、板框固液分离工艺段、封闭式烘干工艺段、热裂解催化工艺段和分离液低温分离浓缩工艺段组成了完整的系统,集成了各种工艺,各工艺完成各自的工艺目标,并联合形成一个有机的整体,合理利用能量,实现有机污泥低费用、无害化、资源化处理;与现有技术相比,具体有益效果体现在:

(1)污泥可以实现最大化减量;

(2)可将重金属都留在污泥固相中,分离液可以达到液态有机肥要求;通过浓缩分离液氨基酸含量可以达到氨基酸液态肥对氨基酸浓度的要求,可获得氨基酸液态肥基液;

(3)污泥中的有机物得以充分消除,污泥得到彻底无害化处置变成残渣,残渣通过建材的资源化利用,得到固化,同时其中含有的重金属也得到固化,不会对环境造成污染;

(4)氨基酸液态基液和污泥残渣的利用使得污泥资源化利用成为可能;

(5)污泥中的有机物通过有氧燃烧、高温裂解、高温催化,转化为洁净可燃气体,可燃气体产生的热能为本系统所用,大幅降低了污泥处理处置的热能费用。让低费用处理处置污泥成为可能;

(6)污泥中的有机物通过有氧燃烧、高温裂解、高温催化,转化为洁净可燃气体,可实现清洁燃烧,燃烧废气无须复杂的处理系统即可轻松达标排放。