申请日2017.12.15

公开(公告)日2018.06.01

IPC分类号B32B9/00; B32B9/04; B32B27/06; B32B27/32; B32B27/08; B32B27/40; B32B27/20; B32B25/08; B32B33/00; C08L75/04; C08K3/36

摘要

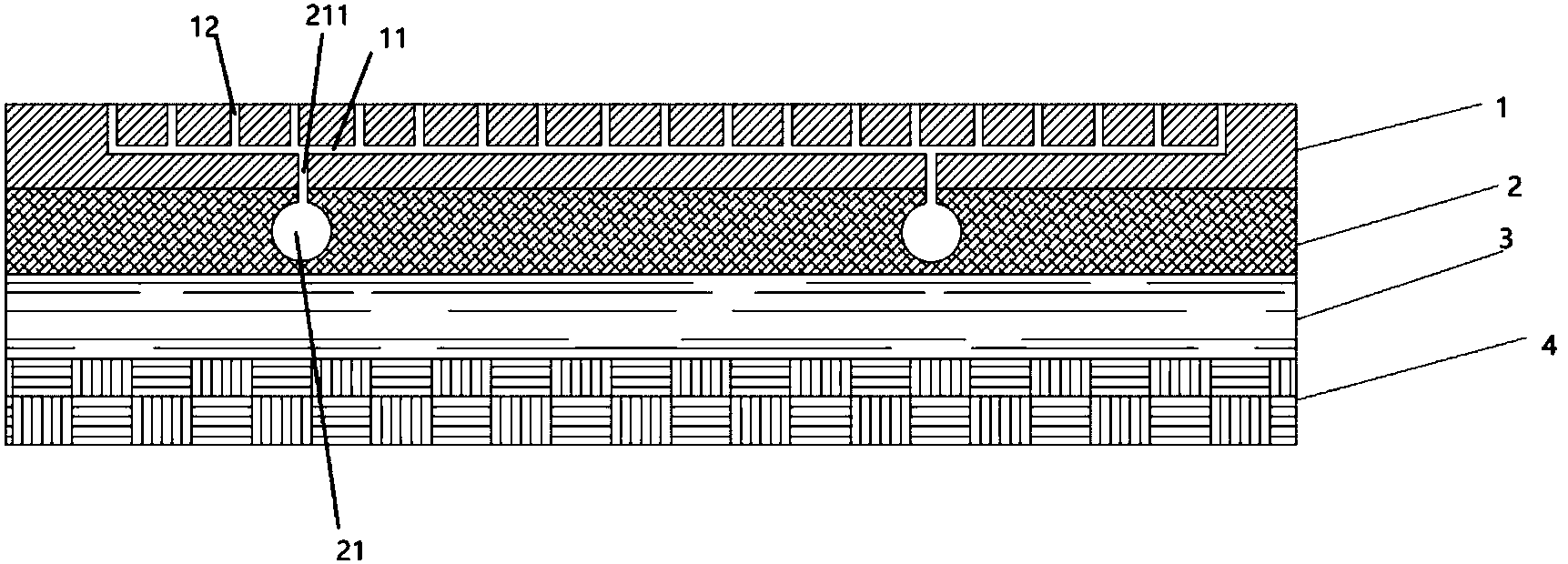

本发明涉及一种污泥填埋用隔离板,包括依次设置的输气层(1)、加强层(2)、弹性层(3)以及橡胶层(4);其中所述加强层(2)内设置有多根第一输气管(21),所述输气层(1)内设置有与所述第一输气管(21)延伸方向垂直的第二输气管(11),所述第一输气管(21)均通过第一连接管(211)连接所述第二输气管(11);所述第二输气管(11)上设置有多个出气管(12),所述出气管(12)垂直所述第二输气管(11)并连通所述输气层(1)表面。本装置通过出气管和输气层的设置,能够在堆放垃圾后,从垃圾的底部不断输出气体,对垃圾底部的沼气进行稀释,不断将沼气排出垃圾,从而实现降低沼气浓度,防止爆炸。

权利要求书

1.一种污泥填埋用隔离板,其特征在于:包括依次设置的输气层(1)、加强层(2)、弹性层(3)以及橡胶层(4);其中所述加强层(2)内设置有多根第一输气管(21),所述输气层(1)内设置有与所述第一输气管(21)延伸方向垂直的第二输气管(11),所述第一输气管(21)均通过第一连接管(211)连接所述第二输气管(11);所述第二输气管(11)上设置有多个出气管(12),所述出气管(12)垂直所述第二输气管(11)并连通所述输气层(1)表面。

2.根据权利要求1所述的一种污泥填埋用隔离板,其特征在于:所述弹性层(3)为热塑性聚氨酯发泡粒子。

3.根据权利要求2所述的一种污泥 填埋用隔离板,其特征在于,所述热塑性聚氨酯发泡粒子的制备方法如下:

S1、将聚氨酯粒子注入混有二氧化硅粉末的高压流体中;

S2、将步骤S1产物注入模具中,向模具中通入高温水蒸气,冷却后得到热塑性聚氨酯发泡粒子基材;

S3、在100℃下,将热塑性聚氨酯发泡粒子基材裁减成厚度2cm的板型。

4.根据权利要求1所述的一种污泥填埋用隔离板,其特征在于:所述加强层(2)为PP塑料。

5.根据权利要求1所述的一种污泥填埋用隔离板,其特征在于:所述输气层为黏土。

6.根据权利要求1所述的一种污泥填埋用隔离板,其特征在于:所述第一输气管(21)还连接外部的输气装置。

说明书

一种污泥填埋用隔离板

技术领域

本发明涉及一种隔离板,具体涉及一种污泥填埋用隔离板。

背景技术

垃圾填埋场中的垃圾随着时间不断降解,在其内部会产生大量的沼气,随着垃圾堆放时间的延长,垃圾内部沼气的浓度不断升高,当浓度达到一定的浓度后,随时会有爆炸的危险。因此如何降低堆放垃圾内部沼气的浓度成为现有垃圾填埋场的一大难题。

有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种新型结构的污泥填埋用隔离板,使其更具有产业上的利用价值。

发明内容

为解决上述技术问题,本发明的目的是提供一种污泥填埋用隔离板。

本发明的技术方案如下:

一种污泥填埋用隔离板,其特征在于:包括依次设置的输气层(1)、加强层(2)、弹性层(3)以及橡胶层(4);其中所述加强层(2)内设置有多根第一输气管(21),所述输气层(1)内设置有与所述第一输气管(21)延伸方向垂直的第二输气管(11),所述第一输气管(21)均通过第一连接管(211)连接所述第二输气管(11);所述第二输气管(11)上设置有多个出气管(12),所述出气管(12)垂直所述第二输气管(11)并连通所述输气层(1)表面。

进一步的,所述弹性层(3)为热塑性聚氨酯发泡粒子。

进一步的,所述热塑性聚氨酯发泡粒子的制备方法如下:

S1、将聚氨酯粒子注入混有二氧化硅粉末的高压流体中;

S2、将步骤S1产物注入模具中,向模具中通入高温水蒸气,冷却后得到热塑性聚氨酯发泡粒子基材;

S3、在100℃下,将热塑性聚氨酯发泡粒子基材裁减成厚度2cm的板型。

进一步的,所述加强层(2)为PP塑料。

进一步的,所述输气层为黏土。

进一步的,所述第一输气管(21)还连接外部的输气装置。

借由上述方案,本发明至少具有以下优点:

(1)本装置通过出气管和输气层的设置,能够在堆放垃圾后,从垃圾的底部不断输出气体,对垃圾底部的沼气进行稀释,不断将沼气排出垃圾,从而实现降低沼气浓度,防止爆炸;

(2)本装置弹性层聚氨酯粒子中混入了二氧化硅粒子,二氧化硅粒子的加入能够提高聚氨酯粒子的耐磨性能够,同时聚氨酯粒子的混入,能够起到一定的弹性作用,防止局部垃圾过重,将隔离板压坏。