申请日2018.12.29

公开(公告)日2019.03.08

IPC分类号C02F9/10; C02F101/20; C02F101/10

摘要

本发明涉及一种石煤空白焙烧提钒高盐废水深度处理回用装置及其方法,针对空白焙烧硫酸抑硅水浸提钒工艺产生的强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水的特点,首先将提钒高盐废水通过预处理系统,投加大量的石灰提高废水的pH值,利用中和、沉淀,氧化、膜过滤,以去除重金属离子与部分硫酸根离子,降低COD、悬浮物以及TDS;其次通过浓缩处理系统,利用反渗透与超高压反渗透将废水浓缩减量;最后,通过蒸发结晶系统蒸发结晶出结晶盐;反渗透的产水、超高压反渗透的产水与蒸发结晶系统的冷凝液满足回用水的要求,回用到提钒生产工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

权利要求书

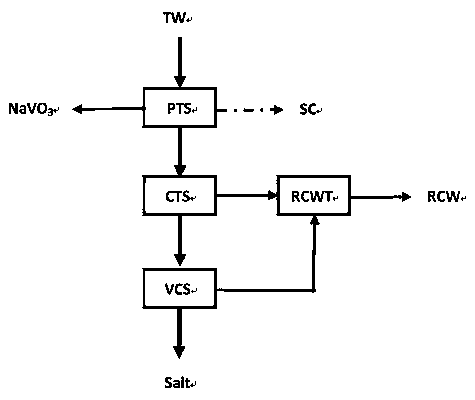

1.石煤空白焙烧提钒高盐废水深度处理回用装置,其特征是包括预处理系统(PTS)、浓缩处理系统(CTS)、蒸发结晶系统(VCS)、回用水储送系统(RCWT);其中树脂吸附余液(TW)接至预处理系统(PTS)的进水口,预处理系统(PTS)的出水口与浓缩处理系统(CTS)的进水口相接,预处理系统(PTS)的出泥口送出泥饼(SC),预处理系统(PTS)的出液口送出解吸的偏钒酸钠溶液;浓缩处理系统(CTS)的出液口与蒸发结晶系统(VCS)的进液口相接,浓缩处理系统(CTS)的出水口与回用水储送系统(RCWT)的第1进水口相接;蒸发结晶系统(VCS)的出盐口送出结晶盐(Salt),蒸发结晶系统(VCS)的冷凝液出口与回用水储送系统(RCWT)的第2进水口相接;回用水储送系统(RCWT)的出水口送出回用水(RCW),回用到提钒生产的不同工段。

2.根据权利要求1所述的石煤空白焙烧提钒高盐废水深度处理回用装置,其特征是所述的预处理系统(PTS),其结构包括包括余液水箱(T1)、一级中和反应池(NR1)、一级沉淀池(ST1)、二级中和反应池(NR2)、二级沉淀池(ST2)、中间水箱(T2)、高级氧化装置(AOD)、消解箱HT、膜分离装置(MSD)、超滤产水箱(T3)、吸附树脂罐(RET)、偏钒酸钠溶液箱(T4)、污泥脱水装置(SD)、石灰投加装置(D1)、碳酸钠、混凝剂、助凝剂投加装置(D2)、粉末活性炭投加装置(D3)、杀菌剂投加装置(D4)、氢氧化钠解吸剂投加装置(D5),以及余液提升泵(P1)、中间水泵(P2)、超滤抽吸泵(P3)、反渗透增压泵(P4)、超滤反洗泵(P5)、一级沉淀池排泥泵(P6)、二级沉淀池排泥泵(P7)、偏钒酸钠溶液输送泵(P8);其中树脂吸附余液(TW)接至余液水箱(T1)的进水口,余液水箱(T1)的出水口通过余液提升泵(P1)与一级中和反应池(NR1)的进水口相接,石灰投加装置(D1)的出药口与一级中和反应池(NR1)的进药口相接,一级中和反应池(NR1)的出水口与一级沉淀池(ST1)的进水口相接,一级沉淀池(ST1)的出泥口通过一级沉淀池排泥泵(P6)与污泥脱水装置(SD)的第1进泥口相接,一级沉淀池(ST1)的出水口与二级中和反应池(NR2)的进水口相接,碳酸钠、混凝剂、助凝剂投加装置(D2)的出药口与二级中和反应池(NR2)的进药口相接,二级中和反应池(NR2)的出水口与二级沉淀池(ST2)的进水口相接,二级沉淀池(ST2)的出泥口通过二级沉淀池排泥泵(P7)与污泥脱水装置(SD)的第2进泥口相接,污泥脱水装置(SD)的出液口将压滤液接至余液水箱(T1)的进液口,污泥脱水装置(SD)的出泥口送出泥饼(SC);二级沉淀池(ST2)的出水口与中间水箱(T2)的进水口相接,中间水箱(T2)的出水口通过中间水泵(P2)与高级氧化装置(AOD)的进水口相接,高级氧化装置(AOD)的出水口与消解箱(HT)的进水口相接,粉末活性炭投加装置(D3)的出药口与消解箱(HT)的进药口相接,消解箱(HT)的出水口与膜分离装置(MSD)的进水口相接,杀菌剂投加装置(D4)的出药口与膜分离装置(MSD)的进药口相接;膜分离装置(MSD)的出水口通过超滤抽吸泵(P3)与超滤产水箱(T3)的进水口相接,超滤产水箱(T3)的反洗水出口通过超滤反洗泵(P5)与膜分离装置(MSD)的反洗进水口相接,膜分离装置(MSD)的反洗排水口与污泥脱水装置(SD)的3#进泥口相接;超滤产水箱(T3)的出水口通过反渗透增压泵(P4)与吸附树脂罐(RET)的进水口相接,氢氧化钠解吸剂投加装置(D5)的出液口与吸附树脂罐(RET)的进液口相接,吸附树脂罐(RET)的出液口与偏钒酸钠溶液箱(T4)的进液口相接,偏钒酸钠溶液箱(T4)的出液口通过偏钒酸钠溶液输送泵(P8)送出解吸的偏钒酸钠溶液;吸附树脂罐(RET)的出水口送出预处理系统出水(PTout)。

3.根据权利要求1所述的石煤空白焙烧提钒高盐废水深度处理回用装置,其特征是所述的石煤空白焙烧提钒高盐废水深度处理回用装置浓缩系统(CTS)和回用水储送系统(RCWT),其结构包括反渗透保安过滤器(SAF1)、(RO)表示反渗透装置、反渗透浓水箱(T5)、超高压反渗透保安过滤器(SAF2)、超高压反渗透装置(UHPRO)、超高压反渗透浓水箱(T6)、蒸发结晶系统(VCS)、回用水箱(T7),阻垢剂与还原剂投加装置(D6)、阻垢剂投加装置(D7),以及反渗透高压泵(P9)、超高压反渗透增压泵(P10)、超高压反渗透柱塞泵(P11)、蒸发结晶系统供液泵(P12)、回用水泵(P13)。其中预处理系统出水(PTout)接至反渗透保安过滤器(SAF1)的进水口,阻垢剂与还原剂投加装置(D6)的出药口也接至反渗透保安过滤器(SAF1)的进水口,反渗透保安过滤器(SAF1)的出水口通过反渗透高压泵(P9)与反渗透装置(RO)的进水口相接,反渗透装置(RO)的浓水出口与反渗透浓水箱(T5)的进水口相接,反渗透浓水箱(T5)的出水口通过超高压反渗透增压泵(P10)接至超高压反渗透保安过滤器(SAF2)的进水口,阻垢剂投加装置(D7)的出药口也接至超高压反渗透保安过滤器(SAF2)的进水口,超高压反渗透保安过滤器(SAF2)的出水口通过超高压反渗透柱塞泵(P11)与超高压反渗透装置(UHPRO)的进水口相接;反渗透装置(RO)的产水出口与超高压反渗透装置(UHPRO)的产水出口都接至回用水箱(T7)的第1进水口,回用水箱(T7)的出水口通过回用水泵(P13)送出回用水(RCW);超高压反渗透装置(UHPRO)的浓水出口与超高压反渗透浓水箱(T6)相接,超高压反渗透浓水箱(T6)通过蒸发结晶系统供液泵(P12)接至蒸发结晶系统(VCS)的进液口,蒸发结晶系统(VCS)的冷凝水出口接至回用水箱(T7)的第2进水口,蒸发结晶系统(VCS)的出盐口送出结晶盐(Salt)。

4.如权利要求1所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是包括如下步骤:

1)通过预处理系统的前部分,将树脂吸附余液利用大量的石灰中和、沉淀,以及高级氧化、膜过滤提升废水的pH值到6~8,同时去除重金属离子与部分硫酸根离子、降低COD与悬浮物含量,将TDS降低到8000~12000ppm;

2)通过预处理系统的后部分,利用树脂吸附回收废水中的偏钒酸根,有效地回收利用钒资源;

3)预处理出水通过浓缩处理系统,利用反渗透技术进行浓缩减量,浓缩10~15倍,将TDS浓缩到120000~150000ppm,以便于后续蒸发结晶系统蒸出结晶盐,同时产出淡水,其TDS<200ppm满足回用要求;

4)浓缩处理系统的浓水通过蒸发结晶系统,蒸发结晶出结晶盐,同时产出冷凝水,其TDS<200ppm也满足回用要求;

5)浓缩处理系统的产水、蒸发结晶系统的冷凝水汇作回用水,通过回用水储送系统,进行储存、回送到提钒生产的不同工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

5.根据权利要求4所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是所述步骤1)通过预处理系统的前部分,具体是树脂吸附余液依次通过余液水箱、余液提升泵、一级中和反应池、一级沉淀池、二级中和反应池、二级沉淀池、中间水箱、中间水泵、高级氧化装置、消解箱、膜分离装置、超滤抽吸泵直到超滤产水箱,通过在一级中和反应池中投加大量的石灰进行中和、沉淀,通过在二级中和反应池中投加碳酸钠、混凝剂、助凝剂进行中和、沉淀,通过在消解箱投加粉末活性炭进行吸附和助滤,通过在膜分离装置投加杀菌剂保护超滤膜,最后利用高级氧化降低COD,利用超滤膜进一步过滤除掉悬浮物,最终将废水的pH值从1~2提高到6~8,利用水中大量的氢氧根离子与金属离子形成固体金属氢氧化物而去除重金属离子,并利用硫酸钙在常温下的低溶解度特性去除大部分硫酸根离子,将TDS从50000~80000ppm降低到8000~12000ppm;超滤膜定时反洗,保证通量,超滤反洗排水、一和二级沉淀池的排泥利用污泥脱水装置脱水,滤液返回处理,污泥外运。

6.根据权利要求4所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是所述步骤2)通过预处理系统的后部分,具体是超滤产水箱的出水通过反渗透增压泵加压送入吸附树脂罐,利用大孔阴离子交换树脂吸附废水中的偏钒酸根,吸附偏钒酸根后的水为整个预处理系统出水;树脂吸附饱和后,利用5~15%的氢氧化钠解吸剂从吸附树脂罐解吸出偏钒酸钠,并利用偏钒酸钠溶液箱与偏钒酸钠溶液输送泵将偏钒酸钠溶液储存和送回沉钒池,有效地回收利用钒资源。

7.根据权利要求4所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是所述步骤3)预处理出水通过浓缩处理系统,具体是预处理系统出水依次通过反渗透保安过滤器、反渗透高压泵、反渗透装置(RO)、反渗透浓水箱、超高压反渗透增压泵、超高压反渗透保安过滤器、超高压反渗透柱塞泵、超高压反渗透装置、超高压反渗透浓水箱、蒸发结晶系统供液泵送出超高压反渗透装置的浓水;反渗透装置由阻垢剂与还原剂、反渗透保安过滤器进行保护,将废水初步浓缩5~6倍,将其TDS从8000~12000ppm浓缩到48000~60000ppm;超高压反渗透由阻垢剂超高压反渗透保安过滤器进行保护,进一步将反渗透浓水浓缩2~2.5倍,将其TDS从48000~60000ppm浓缩到120000~150000ppm;整个系统将废水浓缩10~15倍,以便于后续蒸发结晶系统蒸出结晶盐,同时产出淡水,其TDS<200ppm满足回用水的要求。

8.根据权利要求4所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是所述步骤4)浓缩处理系统的浓水通过蒸发结晶系统,具体是超高压反渗透的浓水的浓度为120000~150000ppm,通过蒸发结晶系统中的换热器、结晶分离器、积液罐、强制循环泵、出料泵、离心机等蒸发结晶分离出结晶盐,同时产出冷凝水,其TDS<200ppm满足回用水的要求。

9.根据权利要求4所述的石煤空白焙烧提钒高盐废水深度处理回用装置的使用方法,其特征是所述步骤5)浓缩处理系统的产水、蒸发结晶系统的冷凝水汇作回用水,通过回用水储送系统,具体是浓缩处理系统反渗透的产水、超高压反渗透的产水与蒸发结晶系统的冷凝水汇入回用水箱进行储存,并通过回用水泵回送到提钒生产的不同工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

说明书

石煤空白焙烧提钒高盐废水深度处理回用装置及使用方法

技术领域

本发明是一种石煤空白焙烧提钒高盐废水深度处理回用装置及使用方法,属于工业废水处理技术领域。

背景技术

钒是一种过渡元素,原子序数23,原子量50.9。钒是呈银灰色金属,具有体心立方结构,熔点1890±10℃,沸点3380℃。钒拥有良好的物理性能、稳定的化学性质和催化活性,广泛用于冶金、钢铁、化工、建材、染料、电池等领域。

在中国,提钒的主要原料为钒钛磁铁矿与石煤,而我国的石煤储量非常丰富,广泛分布于湖南、湖北、浙江、江西、广东、广西、贵州、安徽、河南、陕西、甘肃等地。石煤中的钒主要以3价存在,多数提钒工艺要先将其氧化成5价,以偏钒酸钠溶出,然后利用氯化铵沉钒,生成偏钒酸铵,进而可以脱氨制成五氧化二钒。目前,石煤提钒主要工艺有:低钠焙烧水浸工艺、空白焙烧酸浸工艺、钙盐焙烧酸浸工艺、免焙烧直接稀酸浸取工艺。

空白焙烧硫酸抑硅水浸提钒工艺,其生产过程为:“破碎磨矿→空白焙烧→硫酸抑硅→浸出过滤→离子交换→净化洗涤→沉钒干燥,产品为偏钒酸铵”。其过程中主要产生两种废水,其一为沉钒母液,是一种高氨氮废水;其二为离子交换的树脂吸附余液,是一种强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水,对环境的危害极大。目前,尚没有针对新型空白焙烧硫酸抑硅水浸提钒工艺产生的强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水的技术,已有部分相似的专利针对石煤提钒高盐废水进行处理,如201210110313.3一种石煤提钒含盐废水的综合处理方法,主要工艺为“石煤提钒含盐废水、倒极电渗析进行脱盐、减压膜蒸馏进行浓缩、结晶晒盐、电渗析产淡水与冷凝水回用”;200910273138.8一种石煤提钒高盐度富重金属废水的资源化处理方法,主要工艺为“提钒高盐度富重金属废水加石灰、碳酸钠、PAC与PAM混凝沉淀,底泥压滤的滤饼用作建筑掺合料,上清液经电渗析脱盐,浓水蒸发结晶,产生的工业盐、淡水与冷凝液回用石煤提钒工艺”;两个都是针对低钠焙烧水浸工艺提钒产生的高盐废水,利用电渗析脱盐与浓水蒸发结晶对石煤提钒高盐废水进行了回用处理,同时回用氯化钠,但未回收偏钒酸根。而且电渗析耗能较大,产水水质又低于反渗透,尚有不少缺陷。需要开发一种针对新型空白焙烧硫酸抑硅水浸提钒工艺产生的强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水的深度处理回用技术。

发明内容

本发明提出的是一种石煤空白焙烧提钒高盐废水深度处理回用装置及使用方法,其目的在于针对新型空白焙烧硫酸抑硅水浸提钒工艺产生的强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水的特点,以及如果处理不好会严重污染环境,且浪费宝贵的钒资源的缺陷,提出一种石煤空白焙烧提钒高盐废水深度处理回用装置,可将废水处理至满足回用水的要求,回用到提钒生产工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

本发明的技术解决方案:石煤空白焙烧提钒高盐废水深度处理处理回用装置,其结构包括预处理系统PTS、浓缩处理系统CTS、蒸发结晶系统VCS、回用水储送系统RCWT;其中树脂吸附余液TW接至预处理系统PTS的进水口,预处理系统PTS的出水口与浓缩处理系统CTS的进水口相接,预处理系统PTS的出泥口送出泥饼SC,预处理系统PTS的出液口送出解吸的偏钒酸钠溶液NaVO3;预处理系统PTS不仅提升了废水的pH值、去除了重金属离子与部分硫酸根离子,更重要的是进一步回收了废水中的偏钒酸根,更有效利用了钒资源;浓缩处理系统CTS的出液口与蒸发结晶系统VCS的进液口相接,浓缩处理系统CTS的出水口与回用水储送系统RCWT的1#进水口相接;浓缩处理系统CTS将废水浓缩减量产出浓水,便于后续蒸发结晶系统蒸出结晶盐,同时产出淡水满足回用要求;蒸发结晶系统VCS的出盐口送出结晶盐Salt,蒸发结晶系统VCS的冷凝液出口与回用水储送系统RCWT的2#进水口相接;蒸发结晶系统VCS蒸发结晶产出结晶盐,同时产出的冷凝水也满足回用要求;回用水储送系统RCWT的出水口送出回用水RCW,回用到提钒生产的不同工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

空白焙烧硫酸抑硅水浸提钒工艺针对石煤高含硅特点,硅多以偏硅酸根存在于石煤中,在水浸时会大量溶出,影响提钒效率;生产中,通过投加硫酸将偏硅酸根转化成SiO2而留在矿渣中,达到抑硅的目的;但硫酸同时又溶出石煤中大量的铝、铁等金属离子,水浸时不仅浸出了偏钒酸根,还会浸出大量的重金属离子,提钒过程中,树脂吸附偏钒酸根后会产生强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水,即为树脂吸附余液,其处理要投加大量的石灰中和硫酸,形成饱和硫酸钙而将硫酸根部分去除,同时剩余的氢氧根与废水中的金属离子结合成难溶的金属氢氧化物沉淀,达到提高pH值,去除重金属离子并部分去除硫酸根的目的,同时降低废水的TDS值,有利于后续浓缩减量与蒸发结晶。

其主要化学反应方程式如下:

CaO + H2O = Ca2+ + 2OH- ①

Ca2+ + SO42- = CaSO4↓ ②

Fe3+ + 3OH- = Fe(OH)3↓ ③

Al3+ + 3OH- = Al(OH)3↓ ④

Me2+ + 2OH- = Me(OH)2↓ ⑤

式②中,常温下,硫酸钙的饱和浓度为2600ppm,式⑤中,Me表示二价金属离子。

石煤空白焙烧提钒高盐废水深度处理回用方法,包括如下步骤:

1)通过预处理系统的前部分,将树脂吸附余液利用大量的石灰中和、沉淀,以及高级氧化、膜过滤提升废水的pH值到6~8,同时去除重金属离子与部分硫酸根离子、降低COD与悬浮物含量,将TDS降低到8000~12000ppm;

2)通过预处理系统的后部分,利用树脂吸附回收废水中的偏钒酸根,有效地回收利用钒资源;

3)预处理出水通过浓缩处理系统,利用反渗透技术进行浓缩减量,浓缩10~15倍,将TDS浓缩到120000~150000ppm,以便于后续蒸发结晶系统蒸出结晶盐,同时产出淡水,其TDS<200ppm满足回用要求;

4)浓缩处理系统的浓水通过蒸发结晶系统,蒸发结晶出结晶盐,同时产出冷凝水,其TDS<200ppm满足回用要求;

5)浓缩处理系统的产水、蒸发结晶系统的冷凝水汇作回用水,通过回用水储送系统,进行储存、回送到提钒生产的不同工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。

本发明的有益效果:针对新型空白焙烧硫酸抑硅水浸提钒工艺产生的强酸性、含有大量的铁、铝、硫酸根、其它重金属离子以及少量偏钒酸根的高盐废水的特点,首先将提钒高盐废水通过预处理系统,投加大量的石灰提高废水的pH值,利用中和、沉淀,氧化、膜过滤,以去除重金属离子与部分硫酸根离子,降低COD、悬浮物以及TDS;其次通过浓缩处理系统,利用反渗透与超高压反渗透将废水浓缩减量;最后,通过蒸发结晶系统蒸发结晶出结晶盐;反渗透的产水、超高压反渗透的产水与蒸发结晶系统的冷凝液满足回用水的要求,回用到提钒生产工段,达到石煤空白焙烧提钒高盐废水深度处理回用的目的。