申请日1993.10.21

公开(公告)日1994.08.03

IPC分类号F23G7/00

摘要

一种工业污泥循环流化床焚烧炉,包括流化床密相焚烧区、流化床稀相焚烧区、两个并列的旋风分离燃烬室、切向布置的烟气入口、工业污泥干燥室、干燥废气引射口、物料返送口、二次风喷射器、余热回收器,其特征是布置了旋风分离燃烬室,旋风分离燃烬室与工业污泥干燥室相通,工业污泥干燥室内安装有搅拌器,通过干燥废气引射口和物料返送口将工业污泥干燥室与流化床焚烧室连通构成循环系统。

権利要求書

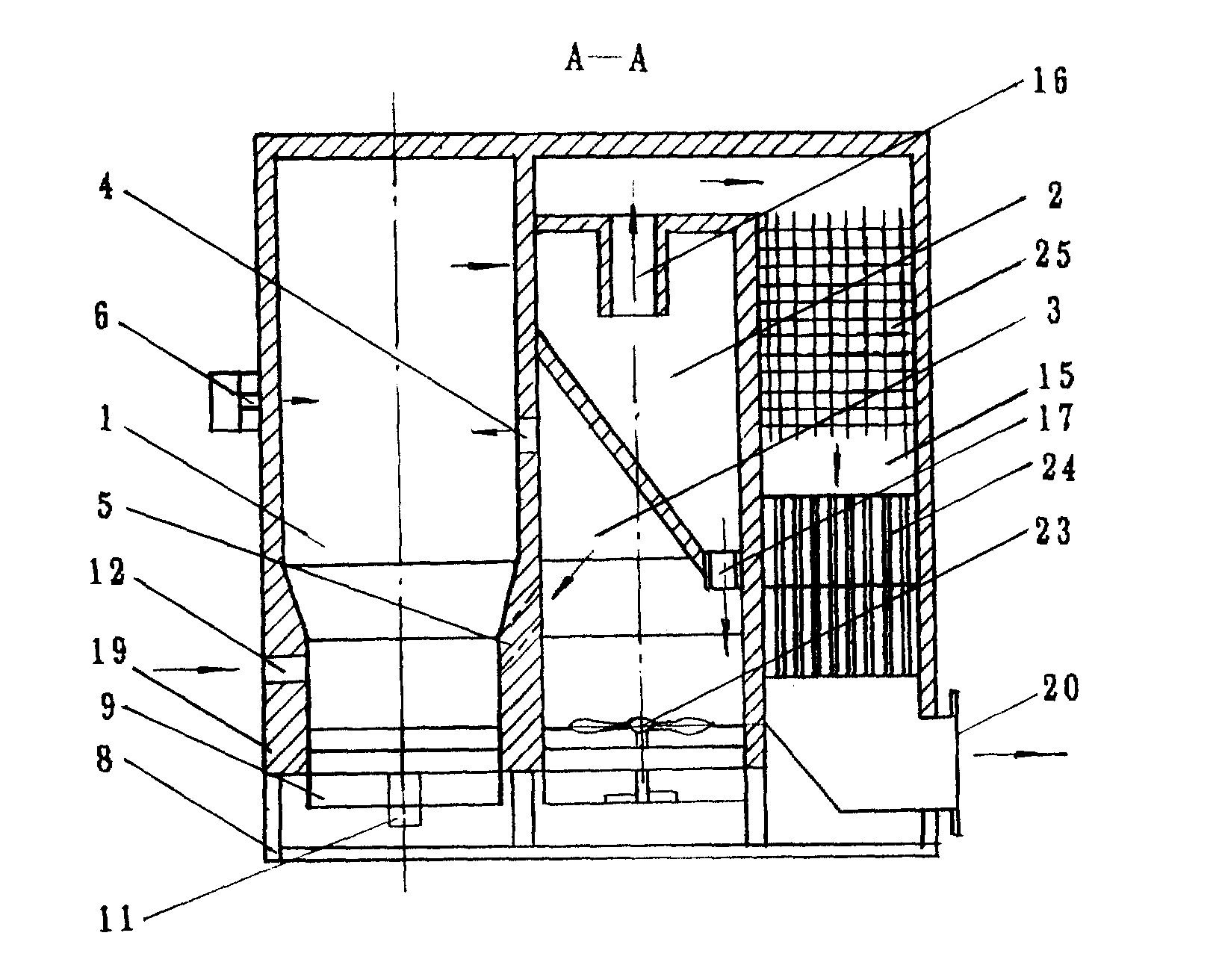

1、工业污泥循环流化床焚烧炉,包括-循环流化床焚烧室(1),其底部为布风板(10),布风板上布置有灰渣的排放口(11),其下部高度1.0~1.2米的范围为密相焚烧区,距离布风板300~500毫米高度范围内布置有辅助燃料煤的供给口(12),其上部为稀相焚烧区,烟气出口窗布置在其上部;旋风分离燃烬室(2),由二个并列的旋风分离室组成,烟气入口切向布置;工业污泥干燥室(3),布置在旋风分离燃烬室(2)的倾斜底的下面,其底部为布风板(22);干燥废气引射口(4),由多个矩形水平布置的引射口组成;物料返送口(5),布置在循环流化床焚烧室(1)的密相焚烧区顶上部0~100mm处;二次风喷射器(6),向下倾斜布置在循环流化床焚烧室(1)的炉墙四角,距干燥废气引射口(4)的上部200~300mm高度上,向下倾斜角为0°~10°,由四组喷嘴组成,本实用新型的特征是:布置有旋风分离燃烬室(2)和工业污泥干燥室(3);旋风分离燃烬室(2)的下部为倾斜的底面,倾斜角为55°~70°,最低处布置有排灰口(17),通过排灰口(17)将旋风分离燃烬室(2)与布置在其下的工业污泥干燥室(3)相通;工业污泥干燥室(3)内还安装有的机械式搅拌器(23);在工业污泥干燥室(3)与循环流化床焚烧室(1)间隔墙上布置有干燥废气引射口(4)和物料返送口(5),通过布置在上部的干燥废气引射口(4)和中部的物料返送口(5)将工业污泥干燥室(3)与循环流化床焚烧室(1)联通,物料返送口(5)的倾斜角为55°~65°,由循环流化床焚烧室(1)、旋风分离燃烬室(2)、排灰口(17)、工业污泥干燥室(3)、干燥废气引射口(4)和物料返送口(5)构成了循环系统。

2、根据权利要求1所述的工业污泥循环流化床焚烧炉,其特征在于,循环流化床焚烧室(1)底部的布风板(10)为人字形布置,工业污泥干燥室(3)底部的布风板为V字形布置(22),其倾斜角都为0°~15°。

3、根据权利要求1所述的工业污泥循环流化床焚烧炉,其特征在于,在尾部烟道中还布置有余热回收器(7),受热面由空气预热器管箱(24)、蛇形钢管簇或铸铁管簇(25)组成,被加热的工质为空气、热水或介质导热油等。

说明书

本实用新型涉及一种用于处理工业污泥的焚烧炉。

许多工业行业产生大量的含有害物质的污泥,这些污泥不能作为肥料,又不适于直接埋弃处理。对于这类污泥,焚烧是比较经济的处置方法。在焚烧过程中,污泥的水分蒸发为蒸汽,有机物燃烧产生二氧化碳等气体,无机物则成为极少量的灰,污泥体积大为减少,便于运输和进一步处置。同时工业污泥随着有机物含量的增多,其本身所具有的发热值显著增加,所以焚烧处理可以将这部分热量加以回收利用。目前所用的工业污泥焚烧炉,污泥一般要进行预先干燥处理,造成焚烧系统复杂;多采用燃油为辅助燃料,使处理费用居高不下。另一方面,以燃油为辅助燃料的焚烧温度局部很高,使有机物的氮、硫等元素大量形成难以去除的氮氧化物和硫氧化物,造成较大的二次污染。

本实用新型的目的是提出一种焚烧处理工业污泥的循环流化床焚烧炉,采用循环流化床燃烧方式,以煤(可用劣质煤)为辅助燃料,可直接焚烧含水率较低的工业污泥,也可先将含水率较高的工业污泥在焚烧炉的干燥室内进行干燥处理,再在循环流化床焚烧室内进行焚烧处理,起到节省辅助燃料的作用,并将干燥工业污泥时产生的废气引入循环流化床焚烧室的稀相焚烧区内焚烧处理,同时将焚烧过程所产生的热量回收利用,该实用新型具有处理成本低、处理能力大、焚烧效率高、运行操作简单、二次污染小的特点。

本实用新型包括一循环流化床焚烧室1,其底部为人字形布风板10,布风板上布置有灰渣的排放口11,下部高度1.0~1.2米的范围为密相焚烧区,距离布风板300~500毫米高度范围内布置有辅助燃料煤的供给口12,其上部为稀相焚烧区, 烟气出口窗14布置在其上部;旋风分离燃烬室2,由二个并列的旋风分离室组成,烟气入口14切向布置;工业污泥干燥室3,布置在旋风分离燃烬室2的倾斜底的下面,其底部为布风板22;干燥废气引射口4,由多个矩形水平布置的引射口所组成;物料返送口5,布置在循环流化床焚烧室1的密相焚烧区顶上部0~100mm处;二次风喷射器6,向下倾斜布置在循环流化床焚烧室1的炉墙四角,距干燥废气引射口4的上部200~300mm高度上,向下倾斜角为0°~10°,由四组喷嘴组成;本实用新型的特征是:布置有旋风分离燃烬室2和工业污泥干燥室3。旋风分离燃烬室2的下部为倾斜底面,倾角为55°~70°,最低处布置有排灰口17,通过排灰口17将旋风分离燃烬室2与布置在其下的工业污泥干燥室3相通;工业污泥干燥室3内还安装有的机械式搅拌器23;在工业污泥干燥室3与循环流化床焚烧室1间隔墙上布置有干燥废气引射口4和物料返送口5,通过布置在上部的干燥废气引射口4和中部的物料返送口5将工业污泥干燥室3与循环流化床焚烧室1联通,物料返送口5的倾斜角为55°~65°,由循环流化床焚烧室1、旋风分离燃烬室2、排灰口17、工业污泥干燥室3、干燥废气引射口4和物料返送口5构成循环系统。

本实用新型的工作特点为:经过余热回收器7的空气预热器24加热的空气通过布风板10鼓入循环流化床焚烧室1的密相焚烧区,使由辅助燃料供给口12进入循环流化床焚烧室1的煤处于良好的流化燃烧状态,循环流化床焚烧室1的床层燃烧温度维持在800℃~1000℃,其内有大量的高温惰性物料(灰渣),床内的传热工况十分优越,热容量很大,能够提供经物料返送口5由工业污泥干燥室3供入的经干燥后的工业污泥蒸发、热解所需的大量热量,并保证工业污泥的充分分解和燃烧。由于是低温燃烧,可降低燃烧过程中氮氧化物的生成量,同时在循环 流化床焚烧室1的密相焚烧区内加入石灰石等脱硫剂,可以实现燃烧过程的炉内脱硫,从而减小二次污染。循环流化床焚烧室1的密相焚烧区内的空气操作速度为平均直径煤粒临界流化速度的1.8~3.5倍;焚烧后的粗颗粒灰渣由下部的灰渣排放口11排出,燃烧和分解后产生的烟气夹带着细颗粒灰渣及未分解和燃烬的有机物进入循环流化床焚烧室1的稀相焚烧区,由于干燥污泥时产生的废气一般含有有机成份,并带有异味,必须经过处理才可排放。本实用新型将其在炉内焚烧处理,从而简化了污泥焚烧处理系统。由干燥废气引射口4引射的干燥废气以10~20米/秒进入循环流化床焚烧室1的稀相焚烧区。由布置在循环流化床焚烧室1炉墙四角的二次风喷射器6以20~40米/秒的速度喷射出热空气流在循环流化床焚烧室1的中心形成一个直径为0.2~0.5米的旋转切园,使扰动强烈、混合充分,稀相焚烧区的温度为800℃~950℃,未燃烬的小颗粒灰渣和未完全分解和燃烧的有机成分可在此继续进行分解、燃烧。由循环流化床焚烧室1上部引出的烟气切向以15~30米/秒高速进入旋风分离燃烬室2,使烟气在旋风分离燃烬室2内作旋转运动,分离烟气中的灰渣,同时由于其内的温度仍可达700℃以上,未燃烬的灰渣和有机物可在此继续燃烧,烟气在循环流化床焚烧室1和旋风分离燃烬室2内的停留时间要大于5秒,以保证小颗粒灰渣和有机物的充分燃烬。旋风分离燃烬室2内分离下来的高温灰渣由其下部的排灰口17进入工业污泥干燥室3。在工业污泥干燥室3中以高温灰渣作热载体,经在底部V字形布风板22鼓入的热空气为流化介质,干燥由两侧墙上布置的工业污泥供给口21进入的含水率较高的污泥,处于流化状态的干燥床温度为150℃~250℃。如处理的工业污泥含水率很高,可起动布置在干燥床内的机械搅拌器23,以帮助工业污泥实现流化,提高传热效果,缩短干燥时间。经干燥的污泥由倾斜的物料返送口 5进入循环流化床焚烧室1的密相焚烧区进行焚烧,干燥污泥时产生的废气由干燥废气引射口4引射进入循环流化床焚烧室1的稀相焚烧区处理。这样即可降低污泥焚烧的辅助燃料耗量,减少运行成本,又可将干燥污泥时产生的废气在炉内处理掉,减化污泥焚烧系统。进入旋风分离燃烬室2中的烟气由上部的烟气引出芯管16引入后部的尾部烟道15,冲刷布置在那里的余热回收器7,余热回收器7中的空气预热器管箱24内的被加热工质是空气,经预热后的空气由人字型布风板10和V字型布风板22引入循环流化床焚烧室1和工业污泥干燥室3中,起到助燃和干燥的作用;余热回收器7的蛇形钢管簇25内的被加热工质为水或导热油,吸收焚烧过程辅助燃料煤和有机成份焚烧产生的热量加以利用。流过余热回收器7经热交换后的烟气由尾部烟道15下部的排烟口20引出工业污泥循环流化床焚烧炉本体。经过这样的过程,工业污泥中的有机成份和可燃质将被分解和燃烬,同时焚烧过程产生的热量也得以回收和利用。采用本实用新型后,能够实现工业污泥的大量而迅速的处理,处理过程具有运行成本低、焚烧效率高、运行操作简单、二次污染小的特点。