申请日1994.08.29

公开(公告)日1998.11.11

IPC分类号C10L5/46

摘要

本发明公开了一种活性污泥煤球及其制备方法,它采用活性污泥与补强剂构成的组合物作煤球的粘结剂,在一定的配比下,通过混炼、模压成型、热风干燥三个步骤制成本发明的活性污泥煤球。它不仅保持了原煤所具有的高固定炭含量、高熔点的特性,而且具有良好的气化特性和足够的机械强度。它是以粉煤为原料制作造气用煤球的最佳方案,亦是目前妥善处置活性污泥的最佳方案。

権利要求書

1.一种活性污泥煤球,以粉煤为原料,以生化污泥和补强剂构成的混合物为粘接 剂经混炼、模压成型制成的煤球,其特征在于:

(1)所说的活性污泥煤球的重量百分组成比为:

生化污泥: 0.5~4.0%(干基),

补强剂 : 0.5~10.0%(干基),

水 : 11~20%,

粉 煤: 其余(干基);

(2)所说的补强剂是白泥、石灰、腐植酸、焦油、膨润土以及羟基纤维素

中的一种或一种以上。

2.如权利要求1所述的活性污泥煤球,其特征在于所说的活性污泥煤球的重量 百分组成比为:

生化污泥: 0.8~2.0%(干基),

白 泥: 0.5~3.0%(干基),

水 : 11~20%,

粉 煤: 其余(干基)。

说明书

活性污泥煤球

本发明涉及一种造气用煤球及其制备方法,以及一种生化污泥的资源化处置 方法。

1.目前合成氨厂普遍采用石灰(熟石灰)作粘结剂制成的石灰碳化煤球(简 称碳化煤球)来造气,虽然气化反应性好,但碳化煤球需要用二氧化碳来进行碳 化处理,故成球工艺复杂、成本高,且碳化煤球中固定炭含量较低,特别是当用劣 质煤粉制造煤球时,由于原煤灰份含量高,而石灰含量又必须在15~25%(wt) 之间,故制得的煤球已不能满足灰熔点工艺要求(t2大于1300℃),将直接引起 造气过程的恶化,再之石灰碳化煤球在碳化过程中所引入的二氧化碳在高温气 化时又随之分解出来,使煤气中的有效成份相对降低,并额外地增加了高压机的 压缩功耗。为此,有关的采用碳化煤球来造气的工厂,急于寻找改善造气质量、降 低消耗的新途径。

2.一些合成氨厂采用白泥(陶土)作粘结剂,制成白泥煤球来造气,它虽然具 有制造工艺简单,煤球强度高等优点,但存在气化反应性差(如气化反应速率低、 灰渣中残炭高,蒸汽耗量大等)的缺点,为此,这些工厂亦急于寻求一种新型的制 球工艺,使制成的煤球不仅具有制球工艺简单,机械强度高,消耗少、成本低、而 且具有气化反应性好,气化反应速率大等优点,这种理想的制球工艺已成了该技 术领域中的科技人员长期追求的目标。

3.随着环境科学的发展,许多城市的工业污水或生活污水愈来愈普遍地采 用生物技术来处理,并取得了良好的效果,但是它亦带来了一大难题,即生物技 术处理污水后的生化污泥如何处置的问题。目前很多工厂已积压了大量的生化 污泥,成了一个头痛的问题,有的随意丢弃,有的送往农村,造成二次污染,有的 则连同污水一起排放,已失去了污水处理的作用。因此,如何来妥善解决生化污 泥的处理问题已成了当务之急。

中国专利申请CN92103704.X公开了一种利用生化污泥制作污泥型煤的 方法,但其所得产品只是一种燃烧用型煤,它不附合合成氨厂造气用煤球的要 求。原因有二:

①CN92103704.X所说的污泥型煤若用于造气,则所得的气体中甲烷含量 过高(达5%以上),甲烷含量高虽对燃烧有利,但对合成气(制氨)则有害,通常 要求合成气中的甲烷含量须在1%以下。

②一般说来含有较多生化污泥的型煤,其质里比较疏松,它有利于燃烧,但 其强度则比较低,而低强度的型煤是不能用于热解炉造气操作的。如 CN92103704.X专利申请的实施例1,2中具体给出了该专利所说的型煤强度为 2.17kg/cm2(54.25kg)和2.28kg/cm2(57kg),括号中的值表示该型煤在25cm2 的受力面上总的承载能力,可见该型煤的强度仅为造气用煤球强度(4.5kg/ cm2)的一半。

因此,按照CN92103704.X所公开的制作污泥型煤的方法,是无法实现对 合成氨厂造气用煤球进行技术改进的。

本发明的目的,在于克服上述煤球的缺点,以及妥善解决生化污泥的处置问 题,提出了一种造气用活性污泥煤球及其制备方法,使合成氨厂所用的造气煤球 基本上保持原煤所具有的气化特性,即高固定炭含量、高灰熔点,以及良好的气 化速率和气体质量。它与白泥煤球相比,具有气化反应速率高,灰渣中残炭量低、 蒸汽耗量少等优点,它与碳化煤球相比,具有制造方便、气体质量好、消耗低和灰 熔点高等优点。因此,本发明的造气用活性污泥煤球可广泛适用于采用煤球造气 生产合成气的工厂中,并良好地解决了生化污泥的处置问题。

本发明的构思是这样的:发明人通过对生化污泥的分析研究后发现:生化污 泥中含有不少有机物,具有相当多的可利用的热值,其中所含的蛋白质、脂肪和 多糖等既是一种良好的粘结剂,又是一种可气化的微孔成型剂(有机物在高温下 气化形成良好微孔结构)。生化污泥的这种特性,当它应用于制作合作氨厂的造 气用煤球时,可良好地改善煤球的品质。实验证明:含有生化污泥的造气用活性 污泥煤球(简称活性污泥煤球,下同)可以克服白泥煤球气化反应特性差、灰渣残 炭高、蒸汽耗量大等特点,可以克服碳化煤球制球工艺复杂、消耗高、造气质量差 等缺点。但作为用于造气的煤球,不仅要求有良好的气化性,而且要求有足够的 机械强度。而单纯采用生化污泥作粘结剂的煤球,虽然可以大大改善煤球的气化 特性,但其机械强度不足。为此,本发明在大量实践的基础上,提出采用一种“由 生化污泥和补强剂”构成的组合物作为煤球配方中的粘结剂,制成的煤球可以同 时满足造气用煤球的良好气化特性和足够的机构强度的双重要求,而且成球工 艺简单、消耗低,基本上保持了原煤所有的高固定炭含量和高灰熔点,以及良好 的气化速率和造气质量,便有广泛推广应用。上述所说的补强剂,可以选自是下 列物质中的一种或一种以上,它主要包括:白泥(陶土)、石灰、腐植酸、焦油、膨润 土以及羟基纤维素等。 本发明亦是这样实现的:藉助废水中的微生物(主要由细菌原生物与藻类构成) 的异化作用和同化作用,将废水中的有机物氧化分解,微生物的细胞体最终成为 生化污泥。以干基计,其中含有50~80%的挥发份,以及~8%的固定炭(其余为 灰份)。它与褐煤的挥发份含量相近,且生化污泥的热值可达3000~4000Kcal/ Kg干基,与褐煤(热值为2800~4200Kcal/Kg)相仿。因此,采用含有生化污泥的 组合物来作造气煤球的粘结剂时,除了可以有效利用生化污泥的热值以外,还在 于其中所含的挥发份,可在加热下分解、气化使煤球形成许多微孔通道(使煤球 内部具有峰窝结构),从而增加了煤球的气化反应活性,提高了煤球中炭的气化 速率,降低灰渣中的残炭量,如在1100℃,3小时可使煤球中所含炭几乎全被气 化,而白泥煤球在相同的条件下,煤球中所含的炭仅能气化70%左右,即有30% 的炭残留在灰渣中,造成资源的极大浪费。

采用本发明所说的生化污泥与补强剂构成的组合物来作造气煤球的粘结 剂,所得的活性污泥煤球,其适宜的重量百分组成比为:

生化污泥:0.5~4.0%(干基),

补强剂:0.5~10%(干基),

水:11~20%,

粉煤:其余(干基)。

当补强剂为白泥时并综合考察煤球的气化特性、机械强度以及高固炭量、高 灰熔点等各种指标后,本发明的活性污泥煤球有一个优化的重量百分组成比:

活性污泥:0.8~2.0%(干基),

白泥:0.5~3.0%(干基),

水:11~20%,

粉煤:其余(干基)。

从上述造气用煤球的组成比可见:活性污泥煤球中的粘结剂的用量较少。与 白泥煤球相比,在保持煤球优质的前提下,活性污泥煤球中粘结剂用量至少可比 白泥煤球中的粘结剂用量减少一半;与碳化煤球相比,活性污泥煤球中粘结剂用 量,至少可比碳化煤球中的石灰用量减少5倍。因此,本发明的活性污泥煤球即 可保持原煤所具有的高固炭含量和高灰熔点特性,又可降低煤球制作成本,成为 至今为止,合成氨厂用造气煤球的最佳制作方案。

按照上述组成比制作的活性污泥煤球,其制备工艺主要包括:混炼,模压成 型以及热风干燥三个步骤。

其中:

1.混炼:一般需经多次混炼,以保证粘结剂与粉煤的混合均一性。

所说的多次混炼是基于来自污水处理后的脱水生化污泥(其中含水量达 80%左右)当它长期堆放于工厂时,微生物会继续发酵产生臭味,造成二次环境 污染,为此,本发明提出了一种处置方案,即将生化污泥先按粉煤与生化污泥比 为4∶1的比例,置于混炼机中进行第一次混炼20分钟,预制成粉煤—污泥混合 物,这样可长期堆放而不发臭。当需要造球时,再按本发明所说重量百分组成比 加入经第一次混炼的“粉煤污泥”,补强剂,以及粉煤和必要的水份(按配比补 足),经粉碎机进行粉碎的同时完成进一步混炼。由于混炼的程度(即表示粘结剂 的分散程度)将直接影响造气用煤球的机械强度,为了保证混和均匀,可以采用 多次粉碎混炼或采用专用混炼机进行充分混炼,故混炼时间宜大于20分钟。显 然,所说的第一次混炼是基于生化污泥长期堆放需要而设定的,如将生化污泥随 时供料,则当然不需要第一次预混炼。

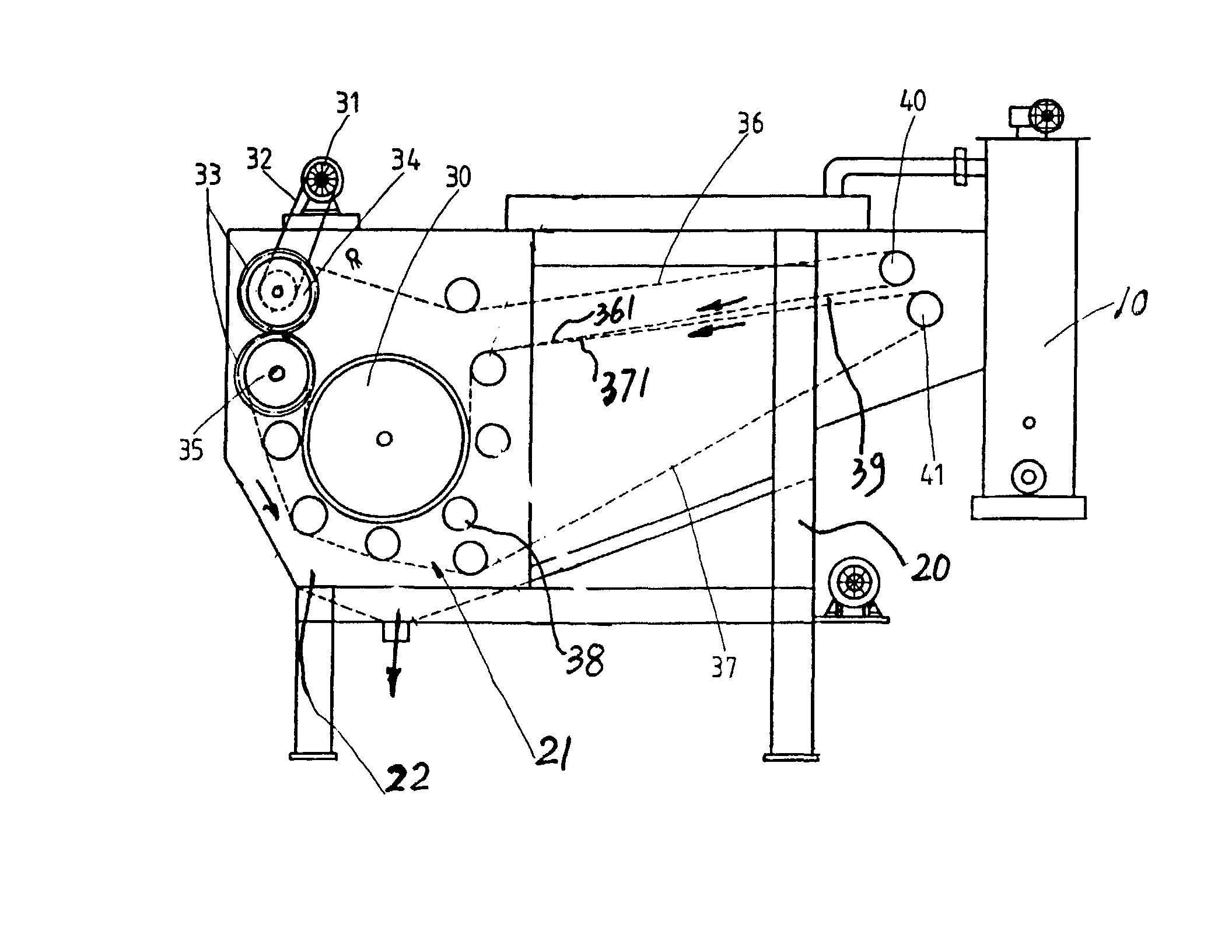

2.模压成型:模压成型的目的在于造球

在实验室中,将上述混炼物料,置于压力25~35MPa下,模压成直径10~ 32毫米,高10~25毫米的“煤球”,常用压力为30MPa。

在工业上,可采用现有的造球机,模压成重约20~40克/个椭园形煤球 (模压所得的为湿煤球)。

3.热风干燥:通过热风干燥,除去煤球中的水份,得到干煤球以提高煤球的 机械强度。

将上述模压制得煤球,于100~250℃的热风中,干燥1.5~2.5小时,即可 得到本发明所说的活性污泥煤球(干煤球),其机械强度可由湿煤球的250牛顿/ 个提高至于煤球的350牛顿/个。

常用的干燥温度为150~200℃,干燥时间为2小时。

下面结合实施例进一步阐明本发明的内容。为了行文清晰和避免赘述,下面 实施例中将以“活性污泥和白泥”构成的组合物作为煤球配方中粘结剂的代表来 叙述造球工艺。但这些实施例并不限制本发明的保护范围。

实施例1

取上海石油化工总厂水质净化厂含水80%的生化污泥(若以干基计,其中 含有挥发份72.5%,固定炭7.8%,热值为3976 Kcal/Kg)50g,粒度为0.44~1. 65mm的白泥15g,以及粒度为0.44~1.65mm粉煤800g和水135g,置于一混 炼器中,混和20分种,取出后于30MPa压力下模压成直径32mm、高25mm的 煤球,然后于150℃下干燥2小时,即可得到本发明所说活性污泥煤球。按照常 用的方法测定煤球的强度(包括抗压强度和落下强度)、热稳定性、转化率与气化 反应速率,结果如下:

抗压强度:340牛顿/个,

落下强度:97.5%,

热稳定性:100%,

在1100℃,3小时的炭转化率:98.5%,

1100℃下最大气化反应速率:2.8(l/min)。

上述所说的抗压强度,其测定方法为:

将煤球试样置于强度试验机上,测定煤球承受侧压的能力,取煤球破碎时的 压力指示值为煤球的抗压强度,用牛顿/个来表示。

上述所说的落下强度,其测定方法为:

将煤球试样从2米高处跌落到10毫米厚的钢板上,取三次跌落大于13毫 米碎块所占的百分率(煤球试样的尺度为Φ32×25mm)。

上述所说的热稳定性,其测定方法为:

将煤球试样置于一带盖的铁盒内,放入马弗炉中,于850℃下恒温15分钟, 冷却后取出筛分,测定大于13毫米的碎块的百分率。

上述所说的转化率与气化反应速度,其测定方法为:

将煤球试样置于一固定床反应器中,于1100℃下通入水蒸汽进行气化反应 3小时,由气相色谱仪连续测定记录气化反应所生成的气相组成,由湿式流量计 测定记录气体流量。

炭的转化率的定义为:取1100℃,3小时的炭的转化率Xc为对比指标。

气化反应速率以实施例2

取与实施例1相同的生化污泥50克、白泥25克,粉煤850克以及水75克, 置于混炼机中,混和20分种,取出后置于35MPa的压机下模压成直径32mm、 高25mm的煤球,然后于150℃下干燥2小时,即可得到本发明所说的活性污泥 煤球。按照实施例1相的方法,测定煤球的强度、热稳定性、转化率与气化反应速 率,结果如下:

抗压强度:350牛顿/个,

落下强度:98%,

热稳定性:100%,

1100℃,3小时的炭转化率:98%,

1100℃最大气化反应速率:2.75(l/min)

实施例3

取与实施1相同的生化污泥50克、白泥45克、粉煤750克和水155克,置 于一混炼机中,充分混和20分钟,取出后置于25MPa压机下模压成直径 32mm、高25mm的煤球,然后于200℃下干燥2小时,即可得到本发明所说的活 性污泥煤球。按实施例1相同的方法,测定煤球的强度、热稳定性、转化率与气化 反应速率,结果如下:

抗压强度:380牛顿/个,

落下强度:98%,

热稳定性:100%,

1100℃,3小时的炭转化率:98%,

1100℃最大气化反应速率:2.8(l/min)。

对比例1

取按工业用白泥煤球的配比要求,制成含白泥5.5%的煤球试样(试样的尺 度同实施例1),接实施例1相同的方法测试煤球的强度,热稳定性、转化率与气 化反应速率,结果如下:

抗压强度:345牛顿/个,

落下强度:98%,

热稳定性:100%,

1100℃,3小时的炭转化率:71.5%,

1100℃时最大气化反应速率:1.8(l/min)

由施例1~3与对比例1可见:

活性污泥煤球与白泥煤球相比,二者的热稳定性、抗压强度、落下强度相当, 而1100℃、3小时的炭的转化率前者比后者至少可增加35%,1100℃最大气化 速率前者比后者可提高50%以上。

对比例2

取按川沙化肥厂碳化煤球的配比要求,制成煤球的试样、并按实施例1相同 的方法测试煤球的强度、热稳定性,转化率与气化反应速率,结果如下:

抗压强度:350牛顿/个,

落下强度:98%,

热稳定性:100%,

1100℃,3小时的炭转化率:98%,

1100℃时最大气化反应速率:2.75(l/min)。

从实施1~3与对比例2所展示的数据来看,本发明的活性污泥煤球与碳 化煤球相比似乎相差无几。但由于碳化煤球的配比中含有较多的粘结剂(熟石灰 用量15~25%),因此在碳化煤球中的固定炭含量相对较少,而灰分的含量相对 较大。对川沙化肥厂碳化煤球、原料煤以及本发明的活性污泥煤球进行固定炭含 量、灰份以及灰熔点t1,t2分析测定,