申请日2018.12.10

公开(公告)日2019.03.01

IPC分类号C02F9/10; C02F103/06

摘要

本发明属于垃圾渗滤液浓液处理领域,具体公开了一种垃圾渗滤液浓液膜法零排放的设备和方法。所述垃圾渗滤液浓液的方法包括:(1)将硬度离子及悬浮物从垃圾渗滤液浓液中进行分离,得到富含硬度离子及悬浮物的浓液以及贫含硬度离子及悬浮物的清液;(2)将所述清液进行电渗析脱盐处理,得到富含盐的浓水和贫含盐的淡水;(3)将所述淡水进行反渗透处理,得到浓缩液和透析液,浓缩液返回至步骤(1),透析液作为中水回用;(4)将源自步骤(1)的浓液以及源自步骤(2)的浓水中的水分脱除以得到固体杂盐。采用本发明提供的设备和方法能够实现将垃圾渗滤液浓液处理成可回用的中水及固体废弃物,达到零排放的目的,减轻了焚烧炉的运行压力。

权利要求书

1.一种垃圾渗滤液浓液膜法零排放的方法,其特征在于,该方法包括:

(1)将硬度离子及悬浮物从待处理的垃圾渗滤液浓液中进行分离,得到富含硬度离子及悬浮物的浓液以及贫含硬度离子及悬浮物的清液;

(2)将所述清液进行电渗析脱盐处理,得到富含盐的浓水和贫含盐的淡水;

(3)将所述淡水进行反渗透处理,得到浓缩液和透析液,所述浓缩液返回至步骤(1)继续进行硬度离子及悬浮物的分离,所述透析液作为中水回用;

(4)将源自步骤(1)的浓液以及源自步骤(2)的浓水中的水分脱除以得到固体杂盐。

2.根据权利要求1所述的垃圾渗滤液浓液膜法零排放的方法,其特征在于,所述垃圾渗滤液浓液的pH值为6~9,永久硬度为1000~5000mg/L,电导率为20~120ms/cm,COD值为3000~12000mg/L。

3.根据权利要求2所述的垃圾渗滤液浓液膜法零排放的方法,其特征在于,步骤(1)中,所述分离的方式和条件使得所述浓液的永久硬度为5000~8000mg/L且COD值为20000~60000mg/L,所述清液的永久硬度为500~1000mg/L且COD值为500~1000mg/L。

4.根据权利要求3所述的垃圾渗滤液浓液膜法零排放的方法,其特征在于,步骤(1)中,所述分离为膜分离,且所述膜分离所采用的膜芯选自超滤膜、纳滤膜和反渗透膜中的至少两种;优选地,所述超滤膜的孔径为4000~6000Da,所述纳滤膜的孔径为100~200Da,所述反渗透膜的孔径为100Da以下;

优选地,所述膜分离在混装膜分离装置中进行,所述混装膜分离装置包括膜管以及串联设置在所述膜管中的反渗透膜元件和纳滤膜元件,所述反渗透膜元件设置在膜管前部,所述纳滤膜元件设置在膜管后部,且所述反渗透膜元件的透过液中心管与纳滤膜元件的透过液中心管隔开;所述垃圾渗滤液浓液从膜管的进料口引入反渗透膜元件中进行第一次膜分离,所得反渗透截留液引入纳滤膜元件中进行第二次膜分离,所得反渗透透过液和纳滤膜透过液分别进入所述反渗透膜元件的透过液中心管和纳滤膜元件的透过液中心管并共同作为所述贫含硬度离子及悬浮物的清液进行电渗析脱盐处理,所得纳滤膜截留液作为所述富含硬度离子及悬浮物的浓液进行水分脱除以得到固体杂盐;

优选地,所述膜分离的运行温度为5~40℃,运行压力为15~25bar。

5.根据权利要求1-4中任意一项所述的垃圾渗滤液浓液膜法零排放的方法,其特征在于,步骤(2)中,所述电渗析脱盐处理的条件使得到的浓水的电导率为120~200ms/cm且淡水的电导率为1~10ms/cm;优选地,所述电渗析脱盐处理的运行温度为5~40℃,运行压力为2bar以下。

6.根据权利要求1-4中任意一项所述的垃圾渗滤液浓液膜法零排放的方法,其特征在于,步骤(3)中,所述反渗透处理的条件使得到的透析液的电导率为0.01~5ms/cm;优选地,所述反渗透处理所采用的反渗透膜的孔径为100Da以下;优选地,所述反渗透处理的运行温度为5~40℃,运行压力为15~25bar。

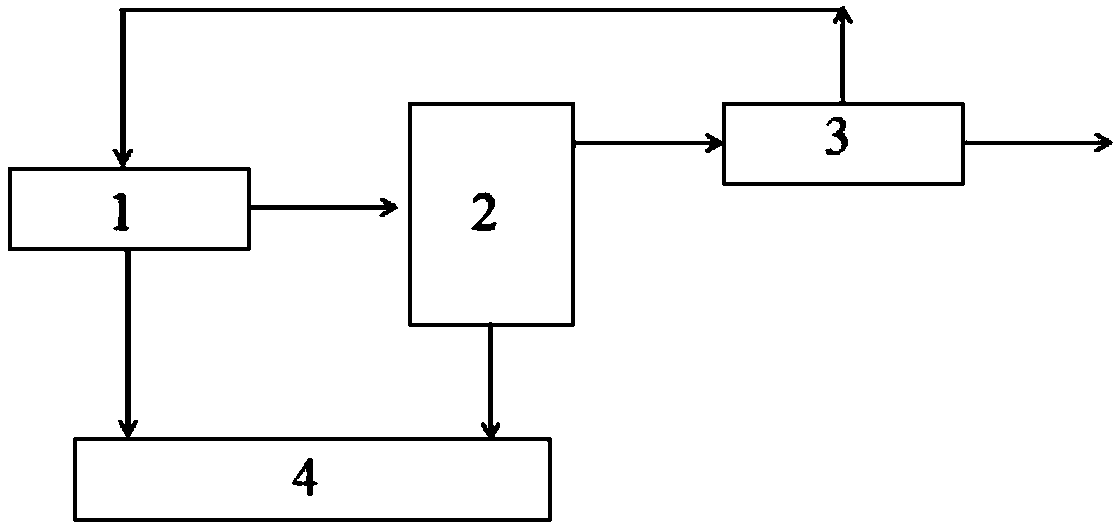

7.一种垃圾渗滤液浓液膜法零排放的设备,其特征在于,包括:

MMS单元,用于将硬度离子及悬浮物从待处理的垃圾渗滤液浓液中进行分离,得到富含硬度离子及悬浮物的浓液以及贫含硬度离子及悬浮物的清液;

电渗析脱盐单元,用于对源自所述MMS单元的清液进行电渗析脱盐处理,得到富含盐的浓水和贫含盐的淡水;

反渗透单元,用于对源自所述电渗析脱盐单元的淡水进行反渗透处理,得到浓缩液和透析液,所述浓缩液返回至所述MMS单元,所述透析液作为中水回用;

净化蒸发单元,用于将源自所述MMS单元的浓液以及源自所述电渗析脱盐单元的浓水中的水分脱除以得到固体杂盐。

8.根据权利要求7所述的垃圾渗滤液浓液膜法零排放的设备,其特征在于,所述MMS单元为混装膜分离单元;优选地,所述混装膜分离单元所采用的膜芯选自超滤膜、纳滤膜和反渗透膜中的至少两种;优选地,所述超滤膜的孔径为4000~6000Da,所述纳滤膜的孔径为100~200Da,所述反渗透膜的孔径为100Da以下;

优选地,所述MMS单元为混装膜分离装置,其包括膜管以及串联设置在所述膜管中的反渗透膜元件和纳滤膜元件,所述反渗透膜元件设置在膜管前部,所述纳滤膜元件设置在膜管后部,且所述反渗透膜元件的透过液中心管与纳滤膜元件的透过液中心管隔开;所述垃圾渗滤液浓液从膜管的进料口引入反渗透膜元件中进行第一次膜分离,所得反渗透截留液引入纳滤膜元件中进行第二次膜分离,所得反渗透透过液和纳滤膜透过液分别进入所述反渗透膜元件的透过液中心管和纳滤膜元件的透过液中心管并共同作为所述贫含硬度离子及悬浮物的清液引入所述电渗析脱盐单元中进行电渗析脱盐处理,所得纳滤膜截留液作为所述富含硬度离子及悬浮物的浓液引入所述净化蒸发单元中进行水分脱除以得到固体杂盐。

9.根据权利要求7所述的垃圾渗滤液浓液膜法零排放的设备,其特征在于,所述电渗析脱盐单元所采用的离子交换膜包括交叉排列的阳离子交换膜与阴离子交换膜。

10.根据权利要求7所述的垃圾渗滤液浓液膜法零排放的设备,其特征在于,

所述反渗透单元所采用的反渗透膜的孔径为100Da以下;

所述净化蒸发单元为布帘式净化蒸发器。

说明书

垃圾渗滤液浓缩液膜法零排处理工艺及一体化设备

技术领域

本发明属于垃圾渗滤液浓液处理领域,具体涉及一种垃圾渗滤液浓液膜法零排放的设备和方法。

背景技术

垃圾渗滤液为一种成分复杂、浓度高且难处理的废水。目前主要的处理技术是采用生化与膜法相结合的处理方式对其进行处理,其中,生化法可去除垃圾渗滤液中绝大数有机物,有效降低COD值、氨氮含量等;生化后的料液再经过超滤、纳滤或反渗透等膜法分离,进一步过滤剩余的有机物、盐分等物质,使处理后的废水能够达到排放标准。膜法分离过程会产生总体积量20~30%的垃圾渗滤液浓液,该垃圾渗滤液浓液中富集了垃圾渗滤液中大量难生化的有机物、盐分等,其COD值和电导率是原生垃圾渗滤液的3~4倍,甚至高达5倍,并且随着膜法垃圾渗滤液处理厂运行时间的延长,所产生垃圾渗滤液浓液的量逐渐增大,盐和有机物的浓度也逐渐升高。

垃圾渗滤液浓液的有效处理是整个垃圾渗滤液处理系统不可缺少的重要部分。该垃圾渗滤液浓液如果直接排放,将会造成二次污染。目前所采用的处理方法主要有以下两种。第一种,垃圾焚烧发电厂对垃圾渗滤液浓液的主流处理工艺是回喷至炉膛进行焚烧,然而,采用该方法只能处理部分浓缩液,回喷至炉膛进行焚烧会导致炉排腐蚀严重,除尘器堵灰,锥形口污堵等,造成设备经常性地需要停机,并且采用该处理方法还会降低炉温,对设备正常运转非常不利。第二种,垃圾填埋厂对垃圾渗滤液浓液的主流处理工艺是将其回灌至垃圾堆体,这样会造成渗滤液盐分增加,处理系统负荷增大甚至崩溃。

因此,急需开发一种能够对垃圾渗滤液浓液进行有效处理的装置和方法。

发明内容

本发明旨在提供一种新的垃圾渗滤液浓液膜法零排放的设备和方法。

具体地,本发明提供的垃圾渗滤液浓液膜法零排放的方法包括:

(1)将硬度离子及悬浮物从待处理的垃圾渗滤液浓液中进行分离,得到富含硬度离子及悬浮物的浓液以及贫含硬度离子及悬浮物的清液;

(2)将所述清液进行电渗析脱盐处理,得到富含盐的浓水和贫含盐的淡水;

(3)将所述淡水进行反渗透处理,得到浓缩液和透析液,所述浓缩液返回至步骤(1)继续进行硬度离子及悬浮物的分离,所述透析液作为水中回用;

(4)将源自步骤(1)的浓液以及源自步骤(2)的浓水中的水分脱除以得到固体杂盐。

优选地,所述垃圾渗滤液浓液的pH值为6~9,永久硬度为1000~5000mg/L,电导率为20~120ms/cm,COD值为3000~12000mg/L。

优选地,步骤(1)中,所述分离的方式和条件使得所述浓液的永久硬度为5000~8000mg/L且COD值为20000~60000mg/L,所述清液的永久硬度为500~1000mg/L且COD值为500~1000mg/L。

优选地,步骤(1)中,所述分离为膜分离,且所述膜分离所采用的膜芯选自超滤膜、纳滤膜和反渗透膜中的至少两种。

优选地,步骤(1)中,所述超滤膜的孔径为4000~6000Da,所述纳滤膜的孔径为100~200Da,所述反渗透膜的孔径为100Da以下。

优选地,步骤(1)中,所述膜分离在混装膜分离装置中进行,所述混装膜分离装置包括膜管以及串联设置在所述膜管中的反渗透膜元件和纳滤膜元件,所述反渗透膜元件设置在膜管前部,所述纳滤膜元件设置在膜管后部,且所述反渗透膜元件的透过液中心管与纳滤膜元件的透过液中心管隔开;所述垃圾渗滤液浓液从膜管的进料口引入反渗透膜元件中进行第一次膜分离,所得反渗透截留液引入纳滤膜元件中进行第二次膜分离,所得反渗透透过液和纳滤膜透过液分别进入所述反渗透膜元件的透过液中心管和纳滤膜元件的透过液中心管并共同作为所述贫含硬度离子及悬浮物的清液进行电渗析脱盐处理,所得纳滤膜截留液作为所述富含硬度离子及悬浮物的浓液进行水分脱除以得到固体杂盐。

优选地,步骤(1)中,所述膜分离的运行温度为5~40℃,运行压力为15~25bar。

优选地,步骤(2)中,所述电渗析脱盐处理的条件使得到的浓水的电导率为120~200ms/cm且淡水的电导率为1~10ms/cm。

优选地,步骤(2)中,所述电渗析脱盐处理的运行温度为5~40℃,运行压力为2bar以下。

优选地,步骤(3)中,所述反渗透处理的条件使得到的透析液的电导率为0.01~5ms/cm。

优选地,步骤(3)中,所述反渗透处理所采用的反渗透膜的孔径为100Da以下。

优选地,步骤(3)中,所述反渗透处理的运行温度为5~40℃,运行压力为15~25bar。

本发明提供的垃圾渗滤液浓液膜法零排放的设备包括:

MMS单元,用于将硬度离子及悬浮物从待处理的垃圾渗滤液浓液中进行分离,得到富含硬度离子及悬浮物的浓液以及贫含硬度离子及悬浮物的清液;

电渗析脱盐单元,用于对源自所述MMS单元的清液进行电渗析脱盐处理,得到富含盐的浓水和贫含盐的淡水;

反渗透单元,用于对源自所述电渗析脱盐单元的淡水进行反渗透处理,得到浓缩液和透析液,所述浓缩液返回至所述MMS单元,所述透析液作为中水回用;

净化蒸发单元,用于将源自所述MMS单元的浓液以及源自所述电渗析脱盐单元的浓水中的水分脱除以得到固体杂盐。

优选地,所述MMS单元为混装膜分离单元。

优选地,所述混装膜分离单元所采用的膜芯选自超滤膜、纳滤膜和反渗透膜中的至少两种。

优选地,所述超滤膜的孔径为4000~6000Da,所述纳滤膜的孔径为100~200Da,所述反渗透膜的孔径为100Da以下。

优选地,所述MMS单元为混装膜分离装置,其包括膜管以及串联设置在所述膜管中的反渗透膜元件和纳滤膜元件,所述反渗透膜元件设置在膜管前部,所述纳滤膜元件设置在膜管后部,且所述反渗透膜元件的透过液中心管与纳滤膜元件的透过液中心管隔开;所述垃圾渗滤液浓液从膜管的进料口引入反渗透膜元件中进行第一次膜分离,所得反渗透截留液引入纳滤膜元件中进行第二次膜分离,所得反渗透透过液和纳滤膜透过液分别进入反渗透膜元件的透过液中心管和纳滤膜元件的透过液中心管并共同作为所述贫含硬度离子及悬浮物的清液引入电渗析脱盐单元中进行电渗析脱盐处理,所得纳滤膜截留液作为所述富含硬度离子及悬浮物的浓液引入净化蒸发单元中进行水分脱除以得到固体杂盐。

优选地,所述电渗析脱盐单元所采用的离子交换膜包括交叉排列的阳离子交换膜与阴离子交换膜。

优选地,所述反渗透单元所采用的反渗透膜的孔径为100Da以下。

优选地,所述净化蒸发单元为布帘式净化蒸发器。

本发明的有益效果如下:

(1)本发明通过将垃圾渗滤液浓液依次进行硬度离子及悬浮液脱除、电渗析脱盐处理、反渗透处理以及脱水处理,以实现将垃圾渗滤液浓液处理成可回用的中水及固体废弃物,达到零排放的目的,不仅减轻了焚烧炉的运行压力,而且还能够生产出符合回用标准的中水,节约水资源,提高能源利用率;

(2)采用本发明提供的垃圾渗滤液浓液膜法零排放的设备和方法能耗低,自动化程度高,生产效率高,经济效益好,节能环保。