申请日2017.08.25

公开(公告)日2018.01.05

IPC分类号B01D53/18; B01D53/14; B01D36/04

摘要

本发明公开了一种冶炼烟气制酸废水多层级循环回用系统及方法,属于化工技术领域。首先利用净化酸性废水由后向前串酸形成的浓度梯度,以及对酸性废水中烟尘的沉积以及氟、酸和氯的浓缩,形成了净化酸性废水多层级循环浓缩回用体系,以冷却塔为净化“分水岭”,确保烟气中杂质不会影响后续系统安全稳定运行;然后利用粗、精两级过滤对酸性废水进行除泥,解决了净化回用酸性废水含固量高的问题,提高了酸性废水的回用率;另外利用多级雾化增湿,溶解烟气中的氟化氢气体,通过冷凝以及电除雾,有效避免了氟化氢进入后段干燥和转化工序的风险。本发明投资低,运行可靠,操作简单,酸性废水浓缩回用效果显著,达到了节能减排和清洁生产的目标。

权利要求书

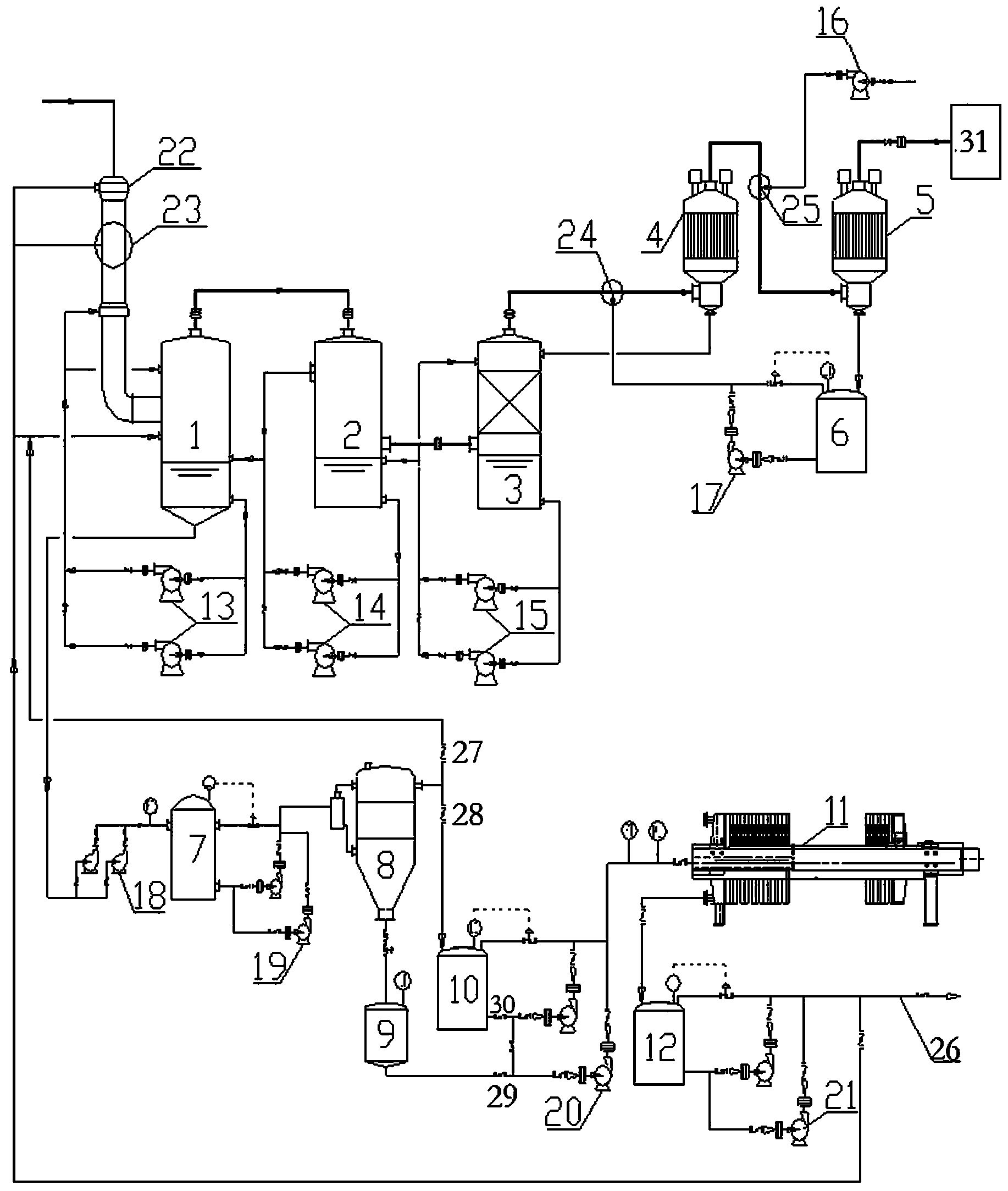

1.一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:包括依次通过烟道连接的湍冲塔(1)、洗涤塔(2)、冷却塔(3)、一段电除雾器(4)和二段电除雾器(5),所述湍冲塔(1)的逆喷管上设有逆喷管增湿喷头(23),湍冲塔(1)塔底循环槽通过湍冲塔循环泵(13)分别与湍冲塔(1)内喷淋装置以及逆喷管的动力波喷头连接,湍冲塔(1)底部沉降槽通过泥浆泵(18)与酸水缓冲罐(7)连接,酸水缓冲罐(7)通过酸水缓冲泵(19)与悬浮过滤器(8)连接,悬浮过滤器(8)上部分别通过设有第一阀门(27)和第二阀门(28)的管道与悬浮清液罐(10)和湍冲塔(1)塔体连接,悬浮过滤器(8)底部通过管道与出口设有底排阀(29)的渣罐(9)连接,悬浮清液罐(10)和渣罐(9)均通过悬浮清液缓冲泵(20)与滤压装置(11)连接,滤压装置(11)入口的管道上设有压力表和流量计,出口通过管道与清液缓冲罐(10)连接,清液缓冲罐(12)出口设有第三阀门(30),并通过清液输送泵(21)分别与逆喷管顶部的溢流堰(22)、逆喷管增湿喷头(23)、湍冲塔(1)塔体以及外排管道(26)连接;所述洗涤塔(2)塔底循环槽通过洗涤塔循环泵(14)分别与洗涤塔(2)内喷淋装置和湍冲塔(1)塔体连接;所述冷却塔(3)塔底循环槽通过冷却塔循环泵(15)分别与冷却塔(3)内分酸装置和洗涤塔(2)塔体连接;所述一段电除雾器(4)底端气室通过管道与冷却塔(3)塔体连接,冷却塔(3)与一段电除雾器(4)的烟道上设有一段电雾增湿喷头(24),一段电除雾器(4)与二段电除雾器(5)之间的烟道上设有二段电雾增湿喷头(25),二段电雾增湿喷头(25)与增湿泵(16)连接;所述二段电除雾器(5)顶部出口通过管道与干燥塔(31)连接,底端气室通过管道与二段电雾冷凝水罐(6)连接,二段电雾冷凝水罐(6)通过冷凝水输送泵(17)与一段电雾增湿喷头(24)连接。

2.根据权利要求1所述的一种冶炼烟气制酸废水 多层级循环回用系统,其特征在于:所述湍冲塔循环泵(13)为两组。

3.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述洗涤塔循环泵(14)为两组。

4.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述冷却塔循环泵(15)为两组。

5.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述泥浆泵(18)为两组。

6.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述酸水缓冲泵(19)为两组。

7.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述悬浮清液缓冲泵(20)为两组。

8.根据权利要求1所述的一种冶炼烟气制酸废水多层级循环回用系统,其特征在于:所述清液输送泵(21)为两组。

9.一种利用如权利要求1所述系统进行冶炼烟气制酸废水多层级循环回用的方法,其特征在于,该方法包括以下步骤:

A、将生产用水通过增湿泵(16)输送至二段电雾增湿喷头(25),雾化后与出一段电除雾器(4)的烟气逆流接触,溶解烟气中的氟化氢气体后进入二段电除雾器(5)冷凝,并流入二段电雾冷凝水罐(6)收集,除氟后的烟气从二段电除雾器(5)顶部出口排出进入干燥塔(31);

B、二段电雾冷凝水罐(6)收集的冷凝水通过冷凝水输送泵(17)输送至一段电雾增湿喷头(24),雾化后与出冷却塔(3)的烟气逆流接触,溶解烟气中的氟化氢气体后通过一段电除雾器(4)冷凝,并流入冷却塔(3)作为净化的补充水;

C、冷却塔(3)内循环酸性废水通过冷却塔循环泵(15)部分输送至冷却塔(3)分酸装置洗涤烟气,部分强制串酸补充至洗涤塔(2);洗涤塔(2)内循环酸性废水通过洗涤塔循环泵(14)部分输送至洗涤塔(2)喷淋装置洗涤烟气,部分强制串酸补充至湍冲塔(1);湍冲塔(1)内循环酸性废水通过湍冲塔循环泵(13)输送至逆喷管动力波喷头以及湍冲塔(1)喷淋装置洗涤烟气后,在湍冲塔(1)沉降槽物理沉降,然后通过泥浆泵(18)输送至酸水缓冲罐(7);

D、酸水缓冲罐(7)中酸性废水通过酸水缓冲泵(19)输送至悬浮过滤器(8)粗过滤,清液流入悬浮清液罐(10),沉降的酸泥排放至渣罐(9)暂存;

E、悬浮清液罐(10)中清液通过悬浮清液缓冲泵(20)输送至滤压装置(11)精过滤,过滤后清液自流入清液缓冲罐(12),并通过清液输送泵(21)部分输送至溢流堰(22)作为溢流堰(22)补充水,部分输送至逆喷管增湿喷头(23),雾化后与烟气逆流接触,溶解烟气中氟化氢气体,部分输送至湍冲塔(1)继续循环浓缩,部分输送至外排管道(26)进入下道工序;

F、步骤E中滤压装置(11)入口流量降至原流量的60%,且压力升至0.4Mpa以上时,打开第一阀门(27)、关闭第二阀门(28),孤立滤压装置(11),悬浮过滤器(8)内上清液直接输送至净化系统;待悬浮清液罐(8)液位降至最低时,迅速打开渣罐(9)的底排阀(29)、并关闭第三阀门(30),将渣罐(9)内暂存的酸泥通过悬浮清液缓冲泵(20)输送至滤压装置(11)进行压滤操作;

G、步骤F中压滤操作结束后,依次打开第二阀门(28)、关闭第一阀门(27)、打开第三阀门(30)、关闭渣罐(9)的底排阀(29),恢复循环浓缩回用工序。

10.根据权利要求9所述的一种冶炼烟气制酸废水多层级循环回用的方法,其特征在于:步骤步骤F中,所述压滤操作得到的干渣袋装储存,回收有价元素。

说明书

一种冶炼烟气制酸废水多层级循环回用系统及方法

技术领域

本发明属于化工技术领域,涉及有色金属冶炼中的废水处理,具体是一种冶炼烟气制酸废水多层级循环回用系统及方法。

背景技术

有色金属冶炼烟气制酸湿法净化洗涤过程中,会产生大量的酸性废水,现有的净化工序单一,对制约净化进程的灰尘和铅,没有得到有效的处理,导致酸水排放量大、回用率低。然而,若强制酸水在净化系统内部循环浓缩,首先烟气中的灰尘会导致各净化塔酸泥沉积严重,堵塞喷淋装置及塔内填料,进而降低洗涤除尘效果,不利于后端制酸系统的稳定;其次,系统内尘泥不断循环富集,含铅量增大,后续进入电除雾器内部,会造成阴极线与阳极管积泥挂铅,降低除雾效率,存在安全隐患;另外由于冶炼烟气中含有大量有害杂质,尤其是一些粒度细的金属氧化物矿尘、氟化氢和三氧化硫等气态杂质,对后续制酸系统危害较大,强制酸水在原有净化系统内循环,势必存在酸水因浓缩而导致各项杂质浓度升高,其中尤其氟化氢的富集对干燥塔及后段设备的危害较大,不利于后端制酸系统稳定、安全生产。

发明内容

本发明的目的是提供一种冶炼烟气制酸废水多层级循环回用系统,在不影响后续制酸系统稳定、安全的前提下提高冶炼烟气制酸废水的回用率。

本发明的另一目的是,提供利用上述系统进行冶炼烟气制酸废水多层级循环回用的方法。

为达到上述目的,本发明采用以下技术方案:一种冶炼烟气制酸废水多层级循环回用系统,包括依次通过烟道连接的湍冲塔、洗涤塔、冷却塔、一段电除雾器和二段电除雾器,其中,湍冲塔的逆喷管上设有逆喷管增湿喷头,湍冲塔塔底循环槽通过湍冲塔循环泵分别与湍冲塔内喷淋装置以及逆喷管的动力波喷头连接,湍冲塔底部沉降槽通过泥浆泵与酸水缓冲罐连接,酸水缓冲罐通过酸水缓冲泵与悬浮过滤器连接,悬浮过滤器上部分别通过设有第一阀门和第二阀门的管道与悬浮清液罐和湍冲塔塔体连接,悬浮过滤器底部通过管道与渣罐连接,悬浮清液罐和出口设有底排阀的渣罐均通过悬浮清液缓冲泵与滤压装置连接,滤压装置入口的管道上设有压力表和流量计,出口通过管道与清液缓冲罐连接,清液缓冲罐出口设有第三阀门,并通过清液输送泵分别与逆喷管顶部的溢流堰、逆喷管增湿喷头、湍冲塔塔体以及外排管道连接;洗涤塔塔底循环槽通过洗涤塔循环泵分别与洗涤塔内喷淋装置和湍冲塔塔体连接;冷却塔塔底循环槽通过冷却塔循环泵分别与冷却塔内分酸装置和洗涤塔塔体连接;一段电除雾器底端气室通过管道与冷却塔塔体连接,冷却塔与一段电除雾器的烟道上设有一段电雾增湿喷头,一段电除雾器与二段电除雾器之间的烟道上设有二段电雾增湿喷头,二段电雾增湿喷头与增湿泵连接;二段电除雾器顶部出口通过管道与干燥塔连接,底端气室通过管道与二段电雾冷凝水罐连接,二段电雾冷凝水罐通过冷凝水输送泵与一段电雾增湿喷头连接。

作为备用,上述湍冲塔循环泵、洗涤塔循环泵、冷却塔循环泵、泥浆泵、酸水缓冲泵、悬浮清液缓冲泵、清液输送泵均设置两组。

一种利用上述系统进行冶炼烟气制酸废水多层级循环回用的方法,具体包括以下步骤:

A、将生产用水通过增湿泵输送至二段电雾增湿喷头,雾化后与出一段电除雾器的烟气逆流接触,溶解烟气中的氟化氢气体后进入二段电除雾器冷凝,并流入二段电雾冷凝水罐收集,除氟后的烟气从二段电除雾器顶部出口排出进入干燥塔;

B、收集的冷凝水通过冷凝水输送泵输送至一段电雾增湿喷头,雾化后与出冷却塔的烟气逆流接触,溶解烟气中的氟化氢气体后通过一段电除雾器冷凝,并流入冷却塔作为净化的补充水;

C、冷却塔内循环酸性废水通过冷却塔循环泵部分输送至冷却塔分酸装置洗涤烟气,部分强制串酸补充至洗涤塔;洗涤塔内循环酸性废水通过洗涤塔循环泵部分输送至洗涤塔喷淋装置洗涤烟气,部分强制串酸补充至湍冲塔;湍冲塔内循环酸性废水通过湍冲塔循环泵输送至逆喷管动力波喷头以及湍冲塔喷淋装置洗涤烟气后,在湍冲塔沉降槽物理沉降,然后通过泥浆泵输送至酸水缓冲罐,至此,通过由后向前的串酸方式,净化工序洗涤烟气后各种杂质浓度最高的酸性废水进入至酸水处理工序;

D、酸水缓冲罐中酸性废水通过酸水缓冲泵输送至悬浮过滤器粗过滤,清液流入悬浮清液罐,沉降的酸泥排放至渣罐暂存;

E、悬浮清液罐中清液通过悬浮清液缓冲泵输送至滤压装置精过滤,过滤后清液自流入清液缓冲罐,并通过清液输送泵部分输送至溢流堰作为溢流堰补充水,部分输送至逆喷管增湿喷头,雾化后与烟气逆流接触,溶解烟气中氟化氢气体,部分输送至湍冲塔继续循环浓缩,部分输送至外排管道进入下道工序;

F、步骤E中滤压装置入口流量降至原流量的60%,且压力升至0.4Mpa以上时,打开第一阀门、关闭第二阀门,孤立滤压装置,悬浮过滤器内上清液直接输送至净化系统;待悬浮清液罐液位降至最低时,迅速打开渣罐的底排阀、并关闭第三阀门,将渣罐内暂存的酸泥通过悬浮清液缓冲泵输送至滤压装置进行压滤操作;

G、步骤F中压滤操作结束后,依次打开第二阀门、关闭第一阀门、打开第三阀门、关闭渣罐底排阀,恢复循环浓缩回用工序。

其中,步骤步骤F中,压滤操作得到的干渣袋装储存,因其中含有大量的铅、硒等有价元素,可继续回收利用。

本发明一种难选铁矿石流态化磁化焙烧干磨干选工艺相比于现有技术,具有以下优点:

本发明相对于现有技术具有以下有益效果:本发明的冶炼烟气制酸废水多层级循环回用系统主要包括湍冲塔、洗涤塔、冷却塔、一段电除雾器、二段电除雾器、二段电雾冷凝水罐、酸水缓冲罐、悬浮过滤器、渣罐、悬浮清液罐、滤压装置、清液缓冲罐、逆喷管增湿喷头、一段电雾增湿喷头和二段电雾增湿喷头;本发明首先利用净化酸性废水由后向前串酸形成的浓度梯度,以及对酸性废水中烟尘的沉积以及氟、酸和氯的浓缩,形成了净化酸性废水多层级循环浓缩回用体系,以冷却塔为净化“分水岭”,确保烟气中杂质不会影响后续系统安全稳定运行;然后利用粗过滤和精过滤两级过滤的方式对酸性废水进行除泥,解决了净化回用酸性废水含固量高的问题,提高了酸性废水的回用率;另外利用多级雾化增湿,溶解烟气中的氟化氢气体,通过冷凝以及电除雾,有效避免了氟化氢进入后段干燥和转化工序的风险。本发明投资低,运行可靠,酸性废水浓缩回用效果显著,且占地面积小,操作简单,运行成本低,达到了节能减排和清洁生产的目标。