申请日2017.08.29

公开(公告)日2018.06.12

IPC分类号C02F9/10; C02F1/08

摘要

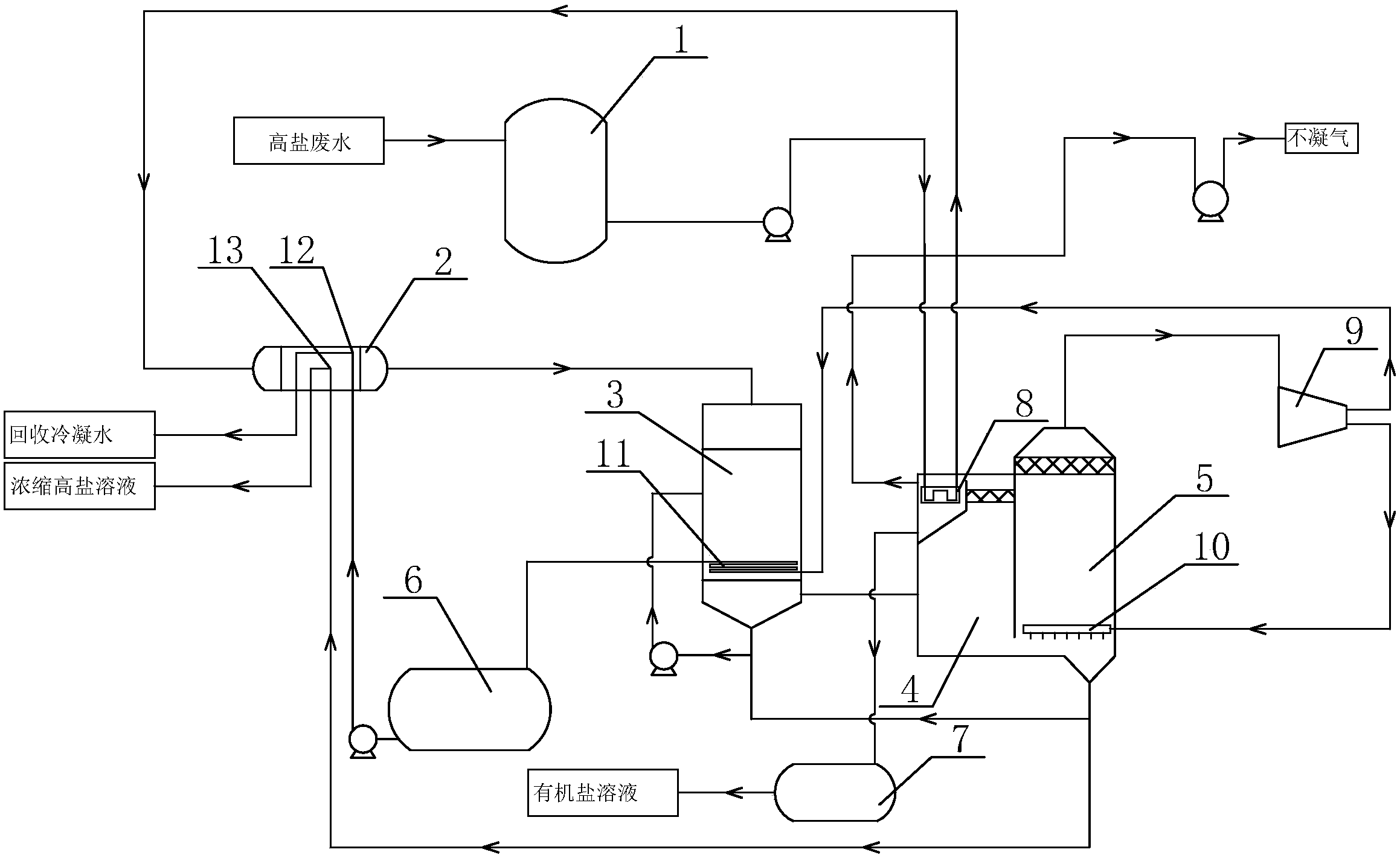

本实用新型公开了一种高盐难降解废水一体化处理设备,其技术要点是:包括预热器、降膜蒸发室、有机物分离室和蒸汽分离室,有机物分离室内安装有换热器,高盐废水经过换热器换热后流入预热器内,所述蒸汽分离室的顶端通过管道连接有压缩机,所述压缩机连接有两条蒸汽支管,一条连接到蒸汽分离室的底端,另一条连接到降膜蒸发室的内,所述蒸汽分离室底端设有浓缩液管道,所述浓缩液管道连接在预热器内,与预热器换热后集中处理。本实用新型对蒸汽分离室内的水蒸汽的热量进行热回收,可以降低废水处理设备能耗。

权利要求书

1.一种高盐难降解废水一体化处理设备,包括预热器、降膜蒸发室、有机物分离室和蒸汽分离室,有机物分离室内安装有换热器,高盐废水经过换热器换热后流入预热器内,其特征在于:所述蒸汽分离室的顶端通过管道连接有压缩机,所述压缩机连接有两条蒸汽支管,一条连接到蒸汽分离室的底端,另一条连接到降膜蒸发室的内,所述蒸汽分离室底端设有浓缩液管道,所述浓缩液管道连接在预热器内,与预热器换热后集中处理。

2.根据权利要求1所述的一种高盐难降解废水一体化处理设备,其特征在于:所述蒸汽分离室的下方安装有进汽环,所述蒸汽支管连接在进汽环上,所述进汽环上设有若干排汽孔。

3.根据权利要求2所述的一种高盐难降解废水一体化处理设备,其特征在于:所述排汽孔均安装在进汽环的下方。

4.根据权利要求2所述的一种高盐难降解废水一体化处理设备,其特征在于:所述蒸汽支管上安装有单向阀。

5.根据权利要求1所述的一种高盐难降解废水一体化处理设备,其特征在于:所述降膜蒸发室的下方安装有换热盘管一,所述蒸汽支管连接在换热盘管一上,所述蒸汽支管通过换热盘管一后,连接在预热器上,所述预热器内安装有换热盘管二,所述蒸汽支管连接在换热盘管二的一端,所述换热盘管二的另一端连接有冷却循环管。

6.根据权利要求1所述的一种高盐难降解废水一体化处理设备,其特征在于:所述预热器内安装有换热盘管三,所述浓缩液管道连接在换热盘管三的一端,所述换热盘管三的另一端连接有冷却浓缩管。

说明书

高盐难降解废水一体化处理设备

技术领域

本实用新型涉及一种高盐难降解废水一体化处理设备。

背景技术

高浓度难降解有机废水一直是水处理行业一个较大的难题,同时还含有高盐度的情况下,普通的处理方法更是无法达到处理要求。

一般情况下,废水处理的常规工艺多采用生化处理,传统的生化处理方法对于高浓度难 降解有机废水无法达到处理要求,这主要是因为,难降解有机物对于微生物的氧化反应是较 难实现的,其稳定的苯环结构、长链结构、或者具有较多的官能团,都阻碍了微生物的氧化 过程,如果废水中含有较高的盐度,那么对于微生物而言更是无法承受的,废水中的盐度可 以强烈地抑制细菌,使细菌的生长和繁殖条件无法达到,最终导致生化处理系统的崩溃。

现阶段由于MVR蒸发系统较普通蒸发过程节能效果明显,近几年MVR蒸发技术受到愈来愈多的关注,并且广泛应用于高盐难降解废水的处理中,在高盐难降解过程中的蒸汽分离过程需要消耗大量的电能,用以加热废水,使于高盐难降解废水内的水以水蒸汽的形式,与高浓度的难降解废水分离,以完成高盐难降解废水的处理。

实用新型内容

针对现有技术的不足,本实用新型提供了一种高盐难降解废水一体化处理设备。

为实现上述目的,本实用新型提供了如下技术方案:

一种高盐难降解废水一体化处理设备,包括预热器、降膜蒸发室、有机物分离室和蒸汽分离室,有机物分离室内安装有换热器,高盐废水经过换热器换热后流入预热器内,所述蒸汽分离室的顶端通过管道连接有压缩机,所述压缩机连接有两条蒸汽支管,一条连接到蒸汽分离室的底端,另一条连接到降膜蒸发室的内,所述蒸汽分离室底端设有浓缩液管道,所述浓缩液管道连接在预热器内,与预热器换热后集中处理。

通过上述技术方案,本实用新型中在压缩机后分出两条支路,一条通入蒸汽分离室的底部,蒸汽分离后,蒸汽温度与蒸汽分离室的温度相同,在经过压缩机压缩后,压力和温度都提高,此时,蒸汽的温度高于蒸汽分离室内部的温度,高压汽体通过蒸汽支管通入到蒸汽分离室底部的液面下,在蒸汽分离室内形成曝汽,并且把对蒸汽分离室内的废水进行加热,曝汽可以起到搅拌的作用,使蒸汽分离室内的热量快速传递到废水中,并且对废水传热,加速水蒸汽的分离,另一条蒸汽支管把压缩后的高温蒸汽通入到降膜蒸发器内,对降膜蒸发器内的废水进行预加热,并且在降膜蒸发器的废水内形成曝汽,加速热量的传递,对进入到蒸汽分离室内的废水进行加热,可以保证进入蒸汽分离室内的废水不会影响蒸汽分离室内的温度,并且快速达到分离温度;另外,从蒸汽分离室下方排出的浓缩液的温度与蒸汽分离室内的温度一致,通过与预热器进行热量交换,降温后的浓缩液在进行集中处理,一方面可以对废水进行预热,降低预热器的耗电量,另一方面可以减少浓缩液的热量排放,避免造成热污染。

优选的,所述蒸汽分离室的下方安装有进汽环,所述蒸汽支管连接在进汽环上,所述进汽环上设有若干排汽孔。

通过上述技术方案,进汽环安装在蒸汽分离室内可以使蒸汽进入蒸汽分离室后的曝汽更均匀,换热效果更好。

优选的,所述排汽孔均安装在进汽环的下方。

通过上述技术方案,排汽孔设置在进汽环的下方,始终在排汽环内存有汽压,保证排汽环内的汽压与废水的液压平衡,可以防止在进汽环关闭时,废水进入到排汽环内。

优选的,所述蒸汽支管上安装有单向阀。

通过上述技术方案,单向阀可以限制流体的流动方向,只可以是蒸汽顺着单向阀流向废水液面下,防止废水形成倒灌的情况。

优选的,所述降膜蒸发室的下方安装有换热盘管一,所述蒸汽支管连接在换热盘管一上,所述换汽支管通过换热盘管一后,连接在预热器上,所述预热器内安装有换热盘管二,所述蒸汽支管连接在换热盘管二的一端,所述换热盘管二的另一端连接有冷却循环管。

通过上述技术方案,蒸汽支管内的高温蒸汽通过换热盘管一对降膜蒸发室内的废水进行预热,保证降膜蒸发室内的废水进入到有机物分离室后,不会影响有机物分离室内的温度环境,并且可以更快达到蒸汽分离温度,通过换热盘管二进一步对蒸汽冷凝,通过冷却循环管导出循环用水回流厂区,并且对预热器内的废水进行预热,降低预热器的能耗。

优选的,所述预热器内安装有换热盘管三,所述浓缩管道连接在换热盘管三的一端,所述换热盘管三的另一端连接有冷却浓缩管。

通过上述技术方案,换热盘管三可以增加浓缩液管道与预热器内的废水的热交换效率,冷却浓缩液。