申请日2017.08.29

公开(公告)日2017.11.03

IPC分类号C02F11/10; C02F11/12; C10B53/00; C10B57/10; C01B32/324; C01B32/39

摘要

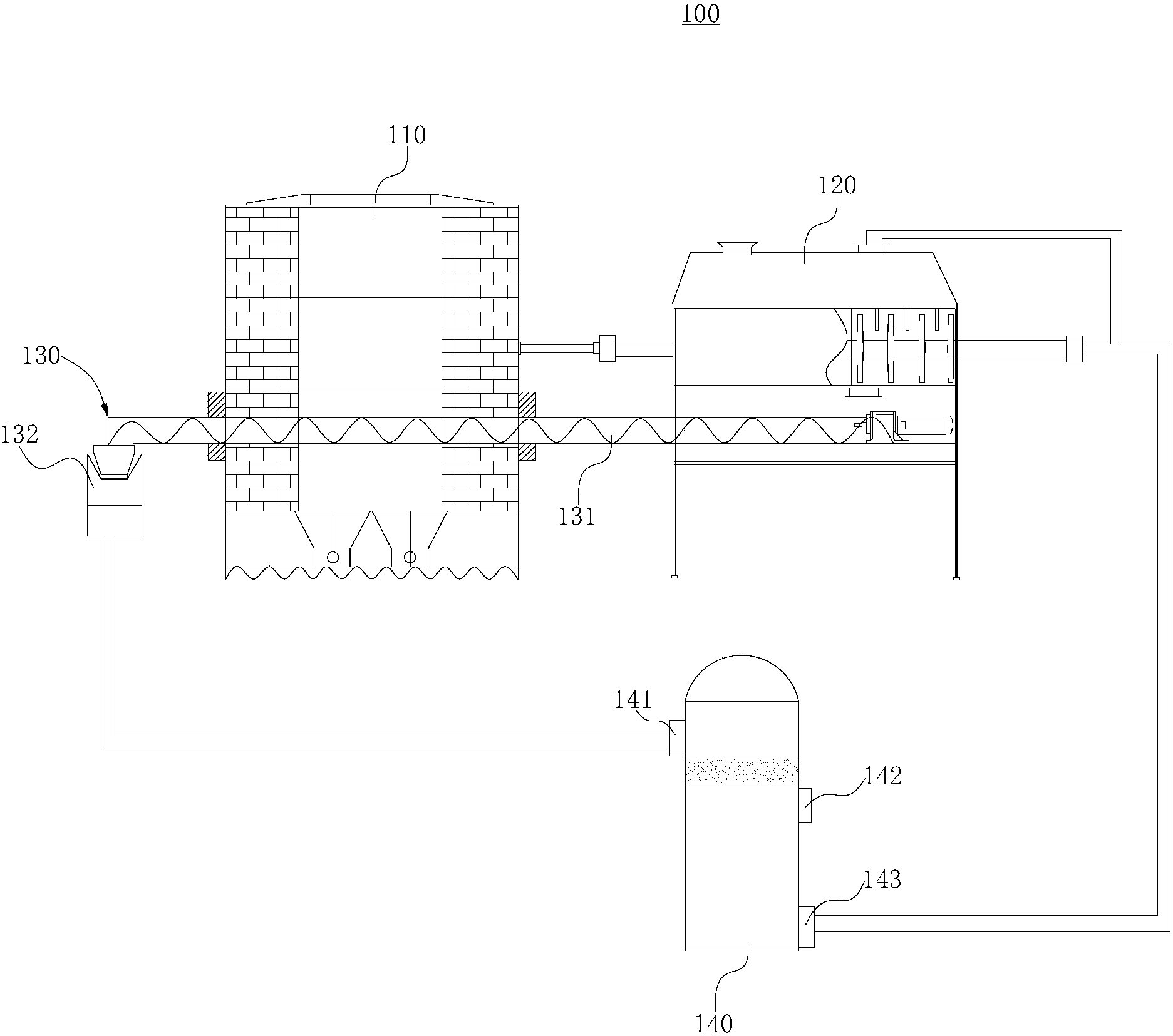

一种污泥干化炭化装置以及污泥处理系统,涉及污泥处理设备。该污泥干化炭化装置,其包括双解机构、干化机构以及炭化机构,双解机构包括双解炉体、燃料进口以及第一烟气出口,干化机构包括干燥筒、烟气进口、第二烟气出口以及干化污泥出口;炭化机构设置有炭化管,第一烟气出口与烟气进口连通;干化污泥出口与燃料进口连通,炭化管的一端与干化污泥出口连通,另一端从双解炉体的一侧穿入并经双解炉体的相对的另一侧穿出。本发明实施例实现完全由双解炉体的高温烟气和双解炉气化层为干化机构和炭化机构提供能量,对湿污泥进行干化炭化处理。污泥不仅得到了安全处置,还进行了资源化利用。此外,该污泥处理系统有利于节约资源,对环境友好。

权利要求书

1.一种污泥干化炭化装置,其特征在于,其包括双解机构、干化机构以及炭化机构,所述双解机构包括双解炉体以及设置于所述双解炉体上的燃料进口以及第一烟气出口,所述干化机构包括干燥筒以及设置于所述干燥筒上的烟气进口、第二烟气出口以及干化污泥出口;所述炭化机构包括炭化管,所述第一烟气出口与所述烟气进口连通;所述干化污泥出口与所述燃料进口连通,所述炭化管的一端与所述干化污泥出口连通,所述炭化管的另一端从所述双解炉体的一侧穿入并经所述双解炉体的相对的另一侧穿出。

2.根据权利要求1所述的污泥干化炭化装置,其特征在于,所述炭化机构还包括活性炭收集仓,所述活性炭收集仓位于所述炭化管的出料端的下方。

3.根据权利要求2所述的污泥干化炭化装置,其特征在于,所述污泥干化炭化装置还包括尾气处理机构,所述干燥筒上还设置有尾气出口,所述尾气处理机构包括活性炭进料口、废弃炭出料口和尾气进料口,所述尾气进料口同时与所述第二烟气出口和所述尾气出口连通,所述活性炭收集仓与所述活性炭进料口连通,所述废弃炭出料口与所述双解炉连通。

4.根据权利要求1所述的污泥干化炭化装置,其特征在于,所述干化机构还包括空心轴、旋转桨叶以及用于带动所述空心轴转动的驱动件,所述空心轴安装于所述干燥筒内,所述空心轴的两端分别与所述烟气进口和所述第二烟气出口连通,所述旋转桨叶安装于所述空心轴。

5.根据权利要求4所述的污泥干化炭化装置,其特征在于,所述旋转桨叶为中空结构且与所述空心轴连通。

6.根据权利要求4所述的污泥 干化炭化装置,其特征在于,所述空心轴内交错设置有多块挡板。

7.根据权利要求4所述的污泥干化炭化装置,其特征在于,所述干燥筒内设置有用于清理所述旋转桨叶上的污泥的刮料器,所述刮料器与所述旋转桨叶接触。

8.根据权利要求1所述的污泥干化炭化装置,其特征在于,所述双解炉体设置有相对的第一安装孔和第二安装孔,所述炭化管远离所述干化污泥出口的一端依次穿过所述第一安装孔和所述第二安装孔且部分位于所述双解炉体内。

9.根据权利要求8所述的污泥干化炭化装置,其特征在于,所述双解炉体的外侧对应于所述第一安装孔和所述第二安装孔的位置设置有耐火防护套层,所述耐火防护套层的内圈套设于所述炭化管的外侧,所述耐火防护套层的侧面与所述双解炉体的外壁连接且闭合所述第一安装孔和所述第二安装孔。

10.一种污泥处理系统,其特征在于,其包括污泥进料设备、燃料进料设备以及如权利要求1~9任一项所述的污泥干化炭化装置,所述污泥进料设备与所述污泥干化炭化装置的所述干化机构连接,所述燃料进料设备与所述污泥干化炭化装置的所述双解机构连接。

说明书

污泥干化炭化装置以及污泥处理系统

技术领域

本发明涉及污泥处理设备领域,具体而言,涉及一种污泥干化炭化装置以及污泥处理系统。

背景技术

由于经济社会的不断发展,污水污泥量不断增加,因为污泥本身含有大量的病原体和重金属,给污泥的处理带来了很多问题。污泥的处理方式主要包括土地利用、能源利用和建材利用。

土地利用主要是指将污泥制备成肥料和土壤改良剂,可施用于农田、林地、草地、市政绿化、育苗基质等;这种方式工艺简单,投资小;但是存在重金属生物钝化作用等问题,有可能带来二次污染。

能源利用主要是指污泥在300~500℃、常压(或高压)和缺氧条件下,加入催化剂将污泥中有机质转变成碳氢化合物,最终液体产物为燃料油。通过这种方法处理可以让污泥中污染物、致病菌等被稳定和杀灭;但是经过这种方法制备的热油存在热值低等一些问题。

建材利用主要是将污泥制成砖、水泥、轻骨料、玻璃以及生化纤维板等。通过高温处理后,污泥中的重金属浸出率极低,应用安全;但是此方法存在能耗高等问题。

目前,现有的污泥处理方式普遍存在如下缺点:

(1)处理过程中需要外部能源提供能量;

(2)单独的污泥干化炭化设备造价高,工艺复杂,大部分污泥未实现高效资源化利用。

发明内容

本发明的目的在于提供一种污泥干化炭化装置,其无需外部能源,利用余热同时为干化和炭化提供能量,属于资源利用型装置。

本发明的另一目的在于提供一种污泥处理系统,其对高温余热的高效利用,污泥不仅得到了安全处置,还进行了资源化利用。

本发明的实施例是这样实现的:

一种污泥干化炭化装置,其包括双解机构、干化机构以及炭化机构,双解机构包括双解炉体以及设置于双解炉体上的燃料进口以及第一烟气出口,干化机构包括干燥筒以及设置于干燥筒上的烟气进口、第二烟气出口以及干化污泥出口;炭化机构设置有炭化管,第一烟气出口与烟气进口连通;干化污泥出口与燃料进口连通,炭化管的一端与干化污泥出口连通,炭化管的另一端从双解炉体的一侧穿入并经双解炉体的相对的另一侧穿出。

进一步地,在本发明的优选实施例中,上述炭化机构还包括活性炭收集仓,活性炭收集仓位于炭化管的出料端的下方。

进一步地,在本发明的优选实施例中,上述污泥干化炭化装置还包括尾气处理机构,干燥筒上还设置有尾气出口,尾气处理机构包括活性炭进料口、废弃炭出料口和尾气进料口,尾气进料口同时与第二烟气出口和尾气出口连通,活性炭收集仓与活性炭进料口连通,废弃炭出料口与双解炉连通。

进一步地,在本发明的优选实施例中,上述干化机构还包括空心轴、旋转桨叶以及用于带动空心轴转动的驱动件,空心轴安装于干燥筒内,空心轴的两端分别与烟气进口和第二烟气出口连通,旋转桨叶安装于空心轴。

进一步地,在本发明的优选实施例中,上述旋转桨叶为中空结构且与空心轴连通。

进一步地,在本发明的优选实施例中,上述空心轴内交错设置有多块挡板。

进一步地,在本发明的优选实施例中,上述干燥筒内设置有用于清理旋转桨叶上的污泥的刮料器,刮料器与旋转桨叶接触。

进一步地,在本发明的优选实施例中,上述双解炉体设置有相对的第一安装孔和第二安装孔,炭化管远离干化污泥出口的一端依次穿过第一安装孔和第二安装孔且部分位于双解炉体内。

进一步地,在本发明的优选实施例中,上述双解炉体的外侧对应于第一安装孔和第二安装孔的位置设置有耐火防护套层,耐火防护套层的内圈套设于炭化管的外侧,耐火防护套层的侧面与双解炉体的外壁连接且闭合第一安装孔和第二安装孔。

一种污泥处理系统,其包括污泥进料设备、燃料进料设备以及上述污泥干化炭化装置,污泥进料设备与污泥干化炭化装置的干化机构连接,燃料进料设备与污泥干化炭化装置的双解机构连接。

本发明实施例的有益效果是:

本发明实施例提供的污泥干化炭化装置通过将双解机构的第一烟气出口与烟气进口连通,同时将炭化管部分插设于双解炉体内,实现完全由双解炉体的高温烟气和双解炉气化层为干化机构和炭化机构提供能量的前提下,对湿污泥进行干化炭化处理。干化后的污泥一部分继续炭化制备成高附加值的活性炭;另一部分进入双解炉中与可燃固体废物协同处置,并可作为辅助燃料提供能量。污泥不仅得到了安全处置,还进行了资源化利用。该污泥干化炭化装置是一种无需外部能源、资源利用型的装置。

此外,本发明实施例还提供了一种污泥处理系统,其包括污泥进料设备、燃料进料设备以及上述污泥干化炭化装置,污泥进料设备与污泥干化炭化装置的干化机构连接,燃料进料设备与污泥干化炭化装置的双解机构连接。该污泥处理系统完善了现有污泥处置技术的不足,提供一种节能、环保、资源化的系统,其对高温余热的高效利用,使得污泥不仅得到了安全处置,还进行了资源化利用,有利于节约资源,对环境友好。