申请日2017.08.30

公开(公告)日2017.12.12

IPC分类号C02F9/10

摘要

一种固化剂生产废水处理装置及其综合处理方法,包括合成釜,其特征是合成釜的上部与冷凝器的上部相连,冷凝器的下部与接受罐上部相连,接受罐底部与合成釜上部和中转罐相连,中转罐出口与一级萃取釜进口相连,一级萃取釜底部出口与二级萃取釜进口相连,二级萃取釜出口与接受罐上部相连。本发明投入小,设备操作简单,运营成本低,中间物料可全部循环重复使用,生产废水达到零排放,完全实现固化剂大规模稳定生产。

权利要求书

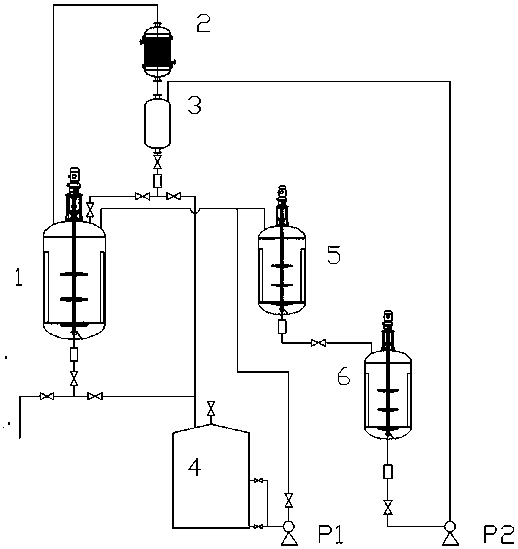

1.一种固化剂生产废水处理装置及其综合处理方法,包括合成釜,其特征在于合成釜的上部与冷凝器的上部相连,冷凝器的下部与接受罐上部相连,接受罐底部与合成釜上部和中转罐相连,中转罐出口与一级萃取釜进口相连,一级萃取釜底部出口与二级萃取釜进口相连,二级萃取釜出口经过转料泵与接受罐上部相连。

2.根据权利要求1所述的一种固化剂生产废水处理装置及其综合处理方法,其特征在于所述合成釜的底部与废水中转罐的上部相连。

3.根据权利要求2所述的一种固化剂生产废水处理装置及其综合处理方法,其特征在于所述废水中转罐的底部和中部分别与转料泵的进口相连,转料泵的出口连接一级萃取釜上部。

4.根据权利要求3所述的一种固化剂生产废水处理装置及其综合处理方法,其特征在于所述合成釜的上部还与一级萃取釜上部连接。

5.根据权利要求4所述一种固化剂生产废水处理装置及其综合处理方法,其特征在于是该方法包括以下步骤:

A、在4,4’-二氨基二苯甲烷生产阶段中,采取减压蒸馏的方式,蒸馏废水中的轻组分;轻组分和少量的水经过冷凝器冷却后注入接收罐,接收罐上层为轻组分苯胺,下层为含少量重组分的水;生产阶段完成,合成釜静置后,下层为4,4’-二氨基二苯甲烷成品油相,上层为废水,油相排入复配釜使用,含有少重组分的废水直接排入废水中转罐;

B、含少量重组分的水泵入中转罐,中转罐温度控制在40℃以下,加入0.03—0.06‰十二烷基二甲基苄基氯化铵,油水混合物在中转罐中静置分层,下层油相收集后泵入合成釜蒸馏除水,上层澄清废水泵入甲苯一级吸附釜;

C、甲苯一级萃取采用甲苯:废水=1:(10~20)比例进行萃取;将甲苯和废水进行混合后,加入0.03—0.06‰乳化剂OP-10,搅拌1-2h,静置1-2h分层,将下层水相排入二级萃取釜中,上层甲苯可以继续萃取废水;

D、甲苯二级萃取采用甲苯:废水= 1:(10~20)比例进行萃取;将甲苯和废水进行混合后,加入0.02—0.03‰丙二醇,一级萃取水经过二级萃取后的下层废水,COD可以降到1000以下,二级萃取水泵入水高位槽,作为二氨基二苯甲烷合成用水使用,上层甲苯继续萃取废水;

E、一级和二级萃取饱和的甲苯经过脱水后可以作为底涂固化剂的原料使用,萃取完成后的水COD量低于1000,此水通过泵P2泵入接受罐,作为反应甲醛溶液配水使用,对反应不造成影响。

6.根据权利要求5所述的一种固化剂生产废水处理装置及其综合处理方法,其特征在于所述A步骤中,采用减压蒸馏脱水方式,其中温度控制在95-100℃,压力控制在-0.01Mpa,出来的含水轻质组分再静置分层后,轻质组分作为原料回用生产。

说明书

一种固化剂生产废水处理装置及其综合处理方法

技术领域

本发明涉及到了一种高COD,成分复杂的酸性工业废水处理,尤其是一种固化剂生产废水处理装置及其综合处理方法。

背景技术

4,4’-二氨基二苯甲烷(DDM)是一种重要的化工中间体。我公司生产的底涂固化剂里面就大量使用到DDM。DDM的合成,涉及到苯胺、多聚甲醛等,其排放的废水中含有一定的有机物,COD非常高(达到了10万),且生化处理能力弱。针对此种废水,实验室较好的处理方法是经过减压蒸馏除去废水中易挥发的有机物,经过减压蒸馏的废水再经过活性炭吸附,出水水质可以达到国家一级排放标准。 此方法在实验室或者小批量生产时可行,在大量工业化生产中还难以实现,因为活性炭吸附法需要购买大量的活性炭,吸附后需要进行解吸附,生产运行成本高且易形成二次污染。

发明内容

本发明提供了一种固化剂生产废水处理装置及其综合处理方法,该方法通过减压蒸馏、甲苯二级萃取,不仅能够减少大量的运行成本投入,还实现了有机物的回收利用、废水的零排放。

本发明解决其技术问题所采用的技术方案是:一种固化剂生产废水处理装置,包括合成釜,其特征是合成釜的上部与冷凝器的上部相连,冷凝器的下部与接受罐上部相连,接受罐底部与合成釜上部和中转罐相连,中转罐出口与一级萃取釜进口相连,一级萃取釜底部出口与二级萃取釜进口相连,二级萃取釜出口经过转料泵与接受罐上部相连。

作为优选,所述合成釜的底部与废水中转罐的上部相连。

作为优选,所述废水中转罐的底部和中部分别与转料泵的进口相连,转料泵的出口连接一级萃取釜上部。

作为优选,所述合成釜的上部还与一级萃取釜上部连接。

一种采用所述装置对固化剂生产废水进行综合处理的方法,其特征是该方法包括以下步骤:

A、在4,4’-二氨基二苯甲烷生产阶段中,采取减压蒸馏的方式,蒸馏废水中的轻组分;轻组分和少量的水经过冷凝器冷却后注入接收罐,接收罐上层为轻组分苯胺,下层为含少量重组分的水;生产阶段完成,合成釜静置后,下层为4,4’-二氨基二苯甲烷成品油相,上层为废水,油相排入复配釜使用,含有少重组分的废水直接排入废水中转罐;

B、含少量重组分的水泵入中转罐,中转罐温度控制在40℃以下,加入0.03—0.06‰十二烷基二甲基苄基氯化铵,油水混合物在中转罐中静置分层,下层油相收集后泵入合成釜蒸馏除水,上层澄清废水泵入甲苯一级吸附釜;

C、甲苯一级萃取采用甲苯:废水=1:(10~20)比例进行萃取;将甲苯和废水进行混合后,加入0.03—0.06‰乳化剂OP-10,搅拌1-2h,静置1-2h分层,将下层水相排入二级萃取釜中,上层甲苯可以继续萃取废水;

D、甲苯二级萃取采用甲苯:废水= 1:(10~20)比例进行萃取;将甲苯和废水进行混合后,加入0.02—0.03‰丙二醇,一级萃取水经过二级萃取后的下层废水,COD可以降到1000以下,二级萃取水泵入水高位槽,作为二氨基二苯甲烷合成用水使用,上层甲苯继续萃取废水;

E、一级和二级萃取饱和的甲苯经过脱水后可以作为底涂固化剂的原料使用,萃取完成后的水COD量低于1000,此水通过泵P2泵入接受罐,作为反应甲醛溶液配水使用,对反应不造成影响。

作为优选,所述A步骤中,采用减压蒸馏脱水方式,其中温度控制在95-100℃,压力控制在-0.01Mpa,出来的含水轻质组分(主要是苯胺)再静置分层后,轻质组分作为原料回用生产。

本发明投入小,设备操作简单,运营成本低,中间物料可全部循环重复使用,生产废水达到零排放,完全实现固化剂大规模稳定生产。

处理过程中,十二烷基二甲基苄基氯化铵、乳化剂OP-10等的联合使用,更有利于甲苯收集废水中的重组分。在整个过程中,实现了废水的零排放。