申请日2018.09.06

公开(公告)日2018.12.21

IPC分类号C02F11/00; C02F11/10; C02F11/12

摘要

含油污泥超声波热水解组合脱水方法,对含水量>95%,含油量<5%的高含水低含油污泥,经调节含油污泥的pH为5~6后,经超声波频率为50‑80kHz作用处理时间为10~15min,并联合使用热水解技术脱出油质馏份后,再进行脱水,使含油污泥的含水率降低至40%~60%。提高污泥的水解速率,改变污泥各项理化性质,大幅增强污泥的脱水性能,减少污泥体积,可使含油污泥的含水率降低至40%~60%,缩短超声破解的时间,降低预处理的能耗,且操作过程简单,效果显著,降低处理成本低。更好的实现污泥处理无害化、减量化、稳定化。

权利要求书

1.含油污泥超声波热水解组合脱水方法,其特征在于,对含水量>95%,含油量<5%的高含水低含油污泥,经调节含油污泥的pH为5~6后,经超声波频率为50-80kHz作用处理时间为10~15min,并联合使用热水解技术脱出油质馏份后,再进行脱水,使含油污泥的含水率降低至40%~60%。

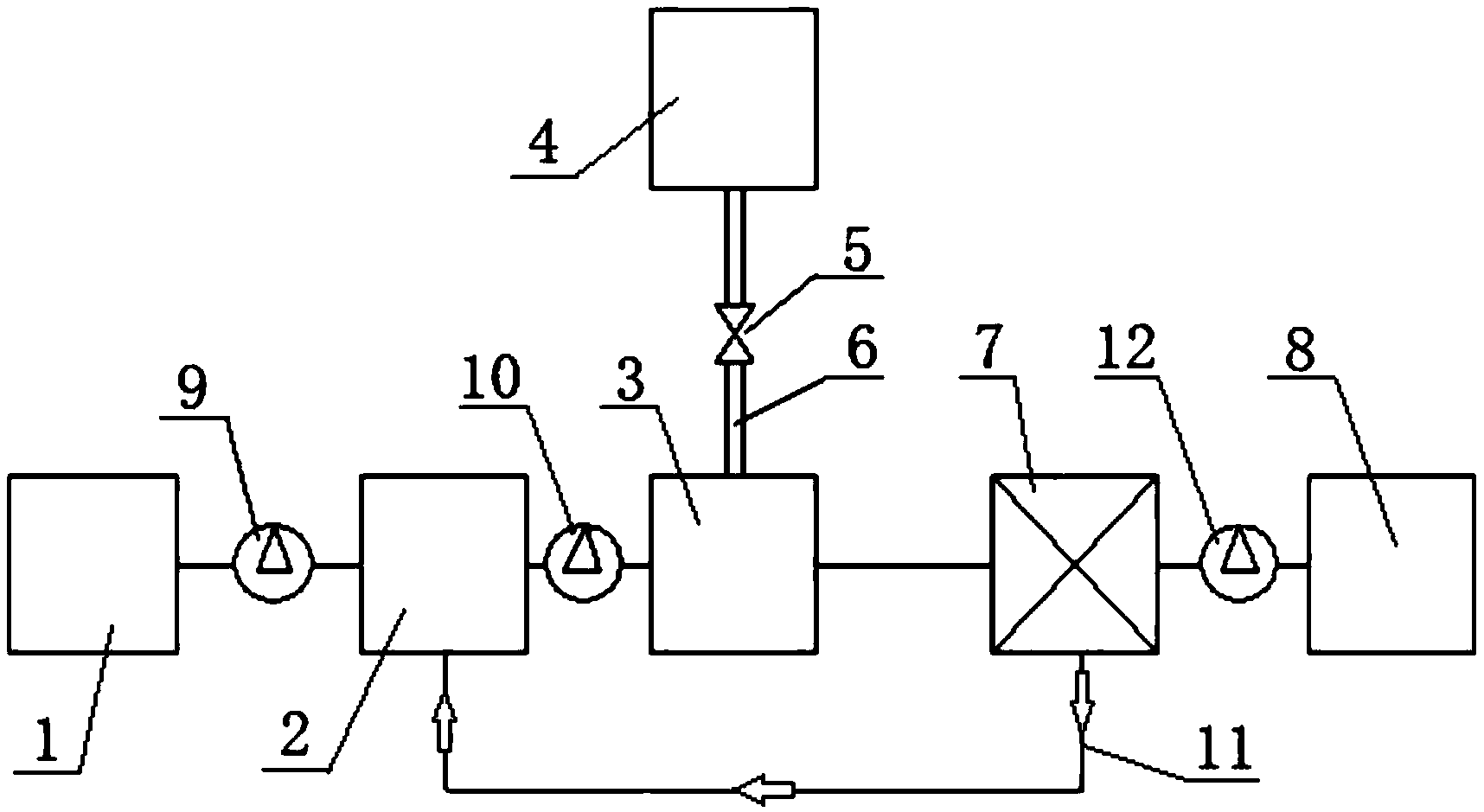

2.如权利要求1所述的含油污泥超声波热水解组合脱水方法,其特征在于,储泥罐(1)依次连接污泥预热装置(2)、热水解反应罐(3)、热交换装置(7)和超声波反应器(8),其中,热水解反应罐(3)另外单独连接蒸汽发生装置(4);储泥罐(1)和污泥预热装置(2)之间连接第一污泥泵(9),污泥预热装置(2)与热水解反应罐(3)之间均连接有第二污泥泵(10),热交换装置(7)与超声波反应器(8)之间连接有第三污泥泵(12);污泥预热装置(2)与热交换装置(7)之间通过旁路连接设有回热管(11),蒸汽发生装置(4)通过设有阀门(5)的管道(6)与热水解反应罐(3)连接;污泥在储泥罐(1)中浓缩后通过第一污泥泵(9)泵入污泥预热装置(2),同时,通过回热管(11)将热交换装置(7)中的蒸汽回用于污泥预热装置(2)中,利用热交换装置(7)中的蒸汽余热与污泥进行混合,使污泥的温度升高到50℃-60℃;然后,将经预热后的污泥通过第二污泥泵(10)泵入热水解反应罐(3)内,泵入热水解反应罐(3)的污泥体积不超过热水解反应罐(3)罐体内部容积的二分之一,打开管道(6)上的阀门(5),使热蒸汽持续进入热水解反应罐(3)内,将热水解反应罐(3)内温度控制在118℃-122℃之间,热水解反应罐(3)内压力达到3个大气压,并在该温度和压力下下保持30分钟;污泥在热水解反应罐(3)内经过高温,可以使微生物絮体解体,细胞部分破裂,污泥中有机物质及细胞内结合水被释放;进一步的,在热水解反应罐(3)内经热水解处理后的污泥经过热交换器后再通过第三污泥泵(12)进入超声波反应器(8)内。

3.如权利要求1所述的含油污泥超声波热水解组合脱水方法,其特征在于,含油浮渣污泥含水率97.2%,含油2.3%,超声波热水解组合脱水方法包括以下步骤:取定量含油污泥,并调节含油污泥的pH为5,采用超声处理10min,超声频率为80kHz;采用低温蒸馏,蒸馏温度为70℃,蒸馏时间为15min;再进行高温裂解蒸馏,蒸馏温度为160℃,蒸馏时间为15min;最后进入转速为板框压滤机中进行脱水,压力为15公斤,压滤时间为40min;测得污泥含水率为53.2%。

4.如权利要求1所述的含油污泥超声波热水解组合脱水方法,其特征在于,超声波热水解组合脱水后进入转速为板框压滤机中进行脱水,压力为15公斤,压滤时间为40min。

5.如权利要求1所述的含油污泥超声波热水解组合脱水方法,其特征在于,所述的热水解分为低温蒸馏与高温裂解,其中低温蒸馏为70-80℃,高温裂解温度为150-200℃。

说明书

含油污泥超声波热水解组合脱水方法

技术领域

本发明涉及含油污泥脱水性能改善技术领域,属于IPC分类C02F水、废水、污水或污泥的处理技术,尤其是含油污泥超声波热水解组合脱水方法。

背景技术

含油污泥是一类含有石油等有机质与水、泥沙等组成的稳定胶状体系,其中的有机质除含有重质化原油、半成品渣油及成品油外还含有大量稠环芳烃及有害微生物,含油污泥伴随着原油采、炼、集、输各个环节。其数量巨大且其中含有苯、酚、蒽、苯并芘等具有恶臭味和毒性的物质,直接排放,会占用大量土地,污染周围的土壤、水体和空气,对人体造成危害。因此,含油污泥已经被列入《国家危险废弃物目录》中的废油废物类《,国家清洁生产促进法》要求必须对其进行无害化处理。

已公开涉及含油污泥脱水技术的专利文献较少。

中国专利申请201220502524.7公开一种厌氧消化污泥热水解和超声波联合预处理系统,包括储泥罐、污泥预热装置、热水解反应罐、蒸汽发生装置和超声波反应器,储泥罐和污泥预热装置之间以及污泥预热装置与热水解反应罐之间均连接有污泥泵,热水解反应罐与超声波反应器之间连接有热交换装置和污泥泵,污泥预热装置与热交换装置之间设有回热管,蒸汽发生装置通过设有阀门的管道与热水解反应罐连接。

现阶段的含油污泥的脱水处理方法分为物理方法和化学方法。物理法是对含油污泥进行离心、压滤及冷热处理,但成本贵、能耗高、处理要求高。化学法是投加化学药剂进行脱水,但有些药剂投加量过大,有些药剂反应所需时间较长,且会带来二次污染。

发明内容

本发明的目的是提供含油污泥超声波热水解组合脱水方法,可以提高污泥的水解速率,缩短超声破解的时间,降低预处理的能耗。

本发明的目的将通过以下技术措施来实现:对含水量>95%,含油量<5%的高含水低含油污泥,经调节含油污泥的pH为5~6后,经超声波频率为50-80kHz作用处理时间为10~15min,并联合使用热水解技术脱出油质馏份后,再进行脱水,使含油污泥的含水率降低至40%~60%。

尤其是,储泥罐依次连接污泥预热装置、热水解反应罐、热交换装置和超声波反应器,其中,热水解反应罐另外单独连接蒸汽发生装置;储泥罐和污泥预热装置之间连接第一污泥泵,污泥预热装置与热水解反应罐之间均连接有第二污泥泵,热交换装置与超声波反应器之间连接有第三污泥泵;污泥预热装置与热交换装置之间通过旁路连接设有回热管,蒸汽发生装置通过设有阀门的管道与热水解反应罐连接;污泥在储泥罐中浓缩后通过第一污泥泵泵入污泥预热装置,同时,通过回热管将热交换装置中的蒸汽回用于污泥预热装置中,利用热交换装置中的蒸汽余热与污泥进行混合,使污泥的温度升高到50℃-60℃;然后,将经预热后的污泥通过第二污泥泵泵入热水解反应罐内,泵入热水解反应罐的污泥体积不超过热水解反应罐罐体内部容积的二分之一,打开管道上的阀门,使热蒸汽持续进入热水解反应罐内,将热水解反应罐内温度控制在118℃-122℃之间,热水解反应罐内压力达到个大气压,并在该温度和压力下下保持30分钟。污泥在热水解反应罐内经过高温,可以使微生物絮体解体,细胞部分破裂,污泥中有机物质及细胞内结合水被释放。进一步的,在热水解反应罐内经热水解处理后的污泥经过热交换器后再通过第三污泥泵进入超声波反应器内。

尤其是,含油浮渣污泥含水率97.2%,含油2.3%,超声波热水解组合脱水方法包括以下步骤:取定量含油污泥,并调节含油污泥的pH为5,采用超声处理10min,超声频率为80kHz。采用低温蒸馏,蒸馏温度为70℃,蒸馏时间为15min。再进行高温裂解蒸馏,蒸馏温度为160℃,蒸馏时间为15min。最后进入转速为板框压滤机中进行脱水,压力为15公斤,压滤时间为40min。测得污泥含水率为53.2%。

尤其是,超声波热水解组合脱水后进入转速为板框压滤机中进行脱水,压力为15公斤,压滤时间为40min。

尤其是,所述的热水解分为低温蒸馏与高温裂解,其中低温蒸馏为70-80℃,高温裂解温度为150-200℃。

本发明的优点和效果:采用热水解和超声波联合处理含油污泥,提高污泥的水解速率,改变污泥各项理化性质,大幅增强污泥的脱水性能,减少污泥体积,可使含油污泥的含水率降低至40%~60%,缩短超声破解的时间,降低预处理的能耗,且操作过程简单,效果显著,降低处理成本低。更好的实现污泥处理无害化、减量化、稳定化。