申请日2018.09.06

公开(公告)日2018.12.07

IPC分类号C04B33/132; C04B38/06; C02F11/12; B07B1/46; B07B1/26

摘要

本发明公开了一种污泥复合矿化垃圾制备墙体砖材的方法,该方法为:将矿化垃圾粉、干化污泥粉体置于卧式均化机中均化,再加入掺配料混合后得到混合料,然后混合料经三次搅拌、二次陈化、一次挤出得到砖坯,最后将所述砖坯放入干燥窑中干燥,再放入焙烧窑中烧结成型后得到墙体砖材。本发明由干化污泥粉体、矿化垃圾粉和掺配料制备的烧结墙体砖材,该墙体砖材的各项性能复合国家标准,提高了污泥和矿化垃圾的综合资源化利用能力,解决了污泥的均化问题,同时该制备方法工艺简单,利于推广。

权利要求书

1.一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,该方法包括以下步骤:

步骤一、对矿化垃圾进行分拣加工处理,得到粒径不大于3mm的矿化垃圾粉,所述矿化垃圾粉的含水量不大于10wt%;

步骤二、对污泥进行加工得到干化污泥粉体;

步骤三、将步骤一中得到的矿化垃圾粉、步骤二中得到的干化污泥粉体混合后投入卧式均化机中均化,然后向均化完成的物料加入掺配料,得到混合料,再将所述混合料送入搅拌机中加水进行第一次搅拌,得到一次混合料;所述掺配料为页岩、煤矸石和沙岩中的一种或两种以上;所述混合料中矿化垃圾粉的质量含量为30%~40%,污泥物料的质量含量为20%~30%,所述混合料中掺配料的质量含量小于50%;所述一次混合料的含水量为8wt%~10wt%;

步骤四、对步骤三中得到的一次混合料在温度为20℃~35℃的条件下进行24h的第一次陈化,第一次陈化结束后得到一次陈化物料,然后将得到的一次陈化物料送入搅拌机中加水进行第二次搅拌,得到含水量为8wt%~10wt%的二次混合料,所述二次混合料在温度为20℃~35℃的条件下进行24h的第二次陈化,第二次陈化结束后得到二次陈化物料,最后将二次陈化物料送入搅拌机中加水进行第三次搅拌,得到含水量为8wt%~10wt%的三次混合料;

步骤五、将步骤四中得到的三次混合料送入真空挤出机中挤出成型得到砖坯,然后将所述砖坯放入干燥窑中,在温度为100~150℃的条件下干燥10h~20h,干燥后的砖坯的含水量不大于5wt%,最后将干燥后的砖坯放入焙烧窑中,在温度为850℃~1000℃的条件下烧制16h~32h后得到墙体砖材。

2.根据权利要求1所述的一种污泥 复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤一中由矿化垃圾分拣加工制备矿化垃圾粉的过程包括以下步骤:

步骤101、对矿化垃圾进行干燥,并喷洒药剂灭菌,控制干燥后的矿化垃圾的含水量不大于10wt%;

步骤102、将步骤一中灭菌后的矿化垃圾置于筛分机中进行一次筛分,得到粒径大于等于50mm的矿化垃圾粗料和粒径小于50mm的矿化垃圾细料;

步骤103、分别除去步骤二中得到的矿化垃圾粗料和矿化垃圾细料中的金属物质,然后将除去金属杂质后的矿化垃圾粗料置于水中,除去漂浮在水面的轻组分物质,捞出沉淀物并进行干燥,得到重组份物料;

步骤104、将步骤三中除去金属杂质后的矿化垃圾细料置于筛分机中进行二次筛分,得到粒径大于等于3mm且小于50mm的物料和粒径小于3mm的物料;

步骤105、将步骤三中得到的重组份粗料和步骤四中得到的粒径大于等于3mm且小于50mm的物料投入破碎设备进行破碎,破碎后得到粒径小于3mm的矿化垃圾粉。

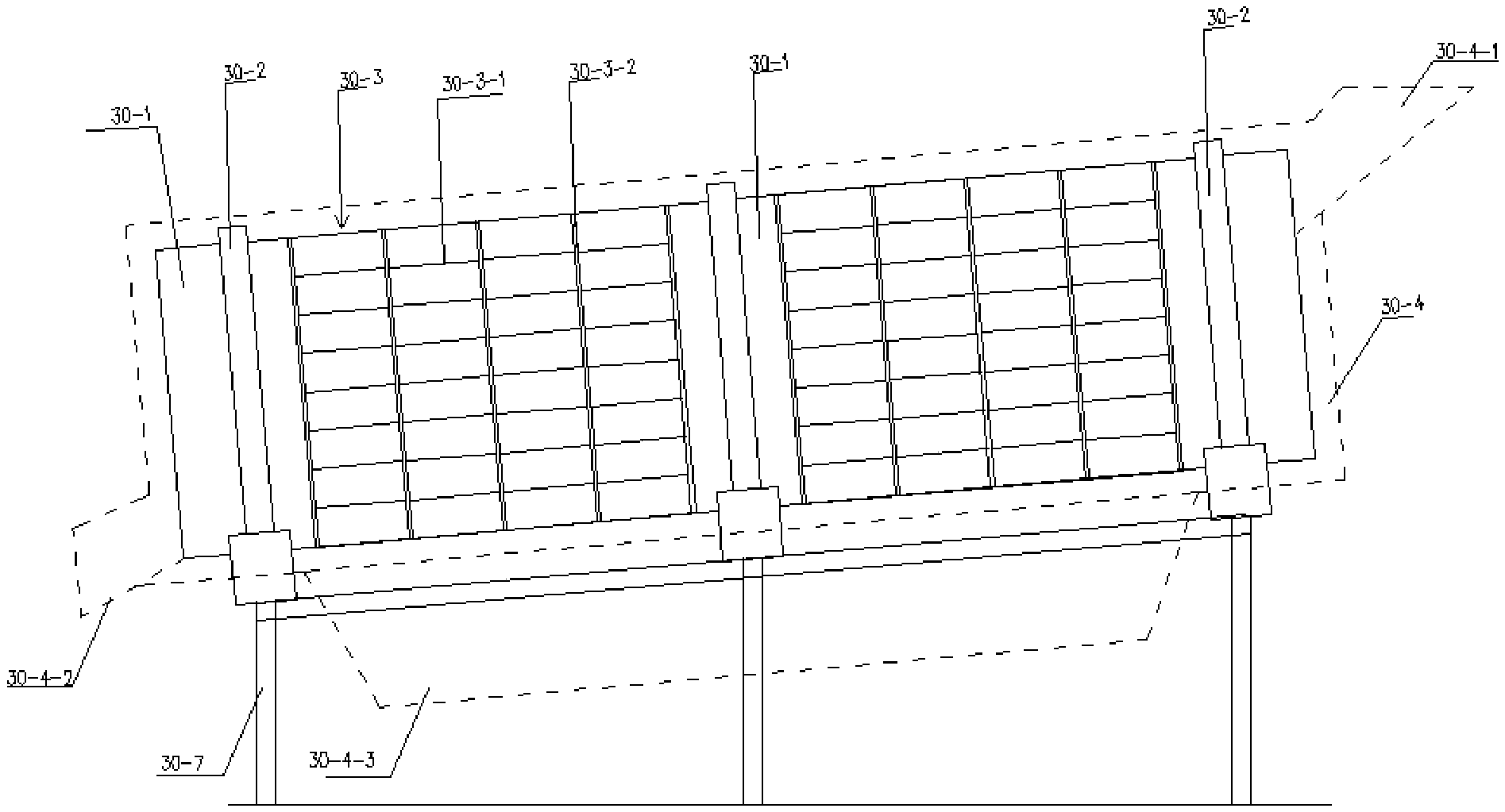

3.根据权利要求2所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤102和步骤104中所述筛分机均包括支架(30-7)、水平倾斜设置在支架(30-7)上的筛分机主体和设置在所述筛分机主体外部的防护罩(30-4),以及设置在所述筛分机主体底部用于驱动所述筛分机主体旋转振动的动力装置,所述防护罩(30-4)位于筛分机主体距水平地面高的一侧位置处设置有进料口(30-4-1),所述防护罩(30-4)位于筛分机主体距水平地面低的一侧设置有粗料出口(30-4-3),所述防护罩(30-4)位于筛分机主体的底部设置有细料出口(30-4-2);所述筛分机主体包括圆柱状的筛筒(30-1)和与筛筒(30-1)相连接的筛架(30-3),所述筛架(30-3)的内壁上设置有多个架齿(30-3-3),所述筛筒(30-1)的数量至少为两个,两个筛筒(30-1)之间通过一个筛架(30-3)相连,所有筛架(30-3)的外周侧均设置有振动传动架(30-2),所述振动传动架(30-2)包括圆环状的架体(30-2-1)和设置在所述架体上的三个凸起部(30-2-2),所述凸起部(30-2-2)与架体(30-2-1)的外壁圆弧过渡;所述动力装置包括与所述振动传动架(30-2)配合传动的的驱动轮(30-6)和从动轮(30-5),以及与驱动轮(30-6)通过驱动轴相连的电动机(30-12),所述驱动轮(30-6)通过第一轴承支座(30-9)固定在支架(30-7)上,所述从动轮(30-5)安装在第二轴承支座(30-10)上,第二轴承支座(30-10)通过弹簧座(30-11)安装在支架(30-7)上。

4.根据权利要求3所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述架体(30-2-1)和凸起部(30-2-2)一体成型;所述筛架(30-3)由多个直杆(30-3-1)和多个圆环杆(30-3-2)固定连接成形成圆柱状的网架结构,多个所述架齿(30-3-3)均匀设置在圆环杆(30-3-2)的内壁上;相邻两个圆环杆(30-3-2)之间的距离为200mm~400mm,相邻两个直杆(30-3-1)之间的距离不大于50mm;所述筛筒(30-1)的长度为400mm~600mm;所述直杆(30-3-1)的长度为6m~10m,所述筛筒(30-1)的内径为4m~6m。

5.根据权利要求3所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述筛分机主体的倾斜角度为15°~20°;所述驱动轮(30-6)和从动轮(30-5)的轮径相同,所述驱动轮(30-6)和从动轮(30-5)的中轴线平齐,所述驱动轮(30-6)的中轴线和架体(30-2-1)的中轴线形成的平面与所述从动轮(30-5)的中轴线和架体(30-2-1)的中轴线形成的平面之间的夹角为60°~80°。

6.根据权利要求1所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤二中干化污泥粉体的加工过程包括以下步骤:

步骤201、蒸汽破壁:将含水量不低于80wt%的污泥送入污泥蒸汽破壁系统中,在污泥蒸汽破壁系统内蒸汽压力不低于0.4MPa的条件下进行20h的破壁,破壁结束后排出污泥;

步骤202、絮凝:将步骤一中排出的污泥送入絮凝池,添加无机絮凝剂,并机械搅拌后,静停后完成絮凝;所述无机絮凝剂的添加量为破壁后排出的污泥质量的1%~2%;

步骤203、沉淀:将步骤二絮凝完成的污泥送入沉淀池沉淀,去除上层的液体得到沉淀污泥;

步骤204、除臭:将步骤三中得到的沉淀污泥送入密闭储罐中进行厌氧除臭,得到无味的沉淀污泥;

步骤205、脱水:将步骤四中得到的无味的沉淀污泥进行机械脱水,保证脱水后的沉淀污泥的含水量不高于60wt%;

步骤206、热干化:将完成步骤五中机械脱水后的沉淀污泥经隧道窑余热干化系统进行干化,得到干化污泥;

步骤207、破碎:对步骤206中得到的干化污泥进行破碎,得到矿化垃圾粉。

7.根据权利要求6所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤201中所述污泥蒸汽破壁系统包括多个相互串联的污泥储存罐(20-1)和为所述污泥储存罐(20-1)供气升高罐压的供气单元(20-2),所述供气单元(20-2)连接有送气主管(20-3),所述送气主管(20-3)通过多个送气支管(20-4)分别与每一个泥储存罐(20-1)连接,所述送气支管(20-4)上均设置有第一阀门(20-9),所述泥储存罐(20-1)的顶部开设有污泥入口(20-7),所述泥储存罐(20-1)的底部开设有污泥出口(20-8),所述泥储存罐(20-1)上设置有用于测量罐内的压强的压力表(20-6);多个所述污泥储存罐(20-1)通过连通管(20-5)连通,所述连通管(20-5)上设置有第二阀门(20-10);所述泥储存罐(20-1)和送气支管(20-4)的数量均为2个。

8.根据权利要求6所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤206所述隧道窑污泥干化系统包括设置在污泥干化车间的污泥上料皮带机(20-11)和污泥下料皮带机(20-12),以及设置在污泥上料皮带机(20-11)和污泥下料皮带机(20-12)之间的干化带式传输机(20-15),所述上料皮带机(20-11)上设置有污泥下料挡板(20-13),所述干化带式传输机(20-15)的正上方设置有输热风管(20-16),所述输热风管(20-16)上设置有多个输热孔,所述输热风管(20-16)与换热器(20-18)连接,所述换热器(20-18)通过管道与用于收集隧道窑(20-17)的低温带热蒸汽的送热风机(20-19)连接,所述污泥干化车间内设置有用于排出干化过程中所产生的潮湿水汽的散热管道;所述输热风管(20-16)连续弯曲布设在干化带式传输机(20-15)的正上方;所述隧道窑污泥干化系统用于测量传感器距离污泥下料皮带机(20-12)距离的距离传感器(20-14)和控制器(20-20),所述距离传感器(20-14)安装在干化带式传输机(20-15)的皮带上,所述距离传感器(20-14)与控制器(20-20)的输入端连接,所述控制器(20-20)的输出端分别与干化带式传输机(15)的开关一(20-21)、污泥上料皮带机(20-11)的开关二(20-22)和污泥下料皮带机(20-12)的开关二(20-23)连接。

9.根据权利要求1所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤三中所述卧式均化机包括支架(9)和水平放置在所述支架(9)上的圆筒状的料仓(3),所述料仓(3)内设置有一根转轴(4),所述转轴(4)通过两个轴承座(7)设置在所述料仓(3)中,两个轴承座(7)分别设置在所述料仓(3)的两端端口处,所述转轴(4)的一端伸出所述料仓(3)外,且依次与减速机(2)和电动机(1)连接,所述料仓(3)靠近电动机(1)的一端开设有进料口(10),所述料仓(3)的另一端连通有下料仓(8),所述转轴(4)上固定安装有用于搅拌混合粉体的搅拌螺旋叶片(5)和用于研磨混合粉体的磨料螺旋叶片(6),所述搅拌螺旋叶片(5)和磨料螺旋叶片(6)相接,所述磨料螺旋叶片(6)的厚度大于搅拌螺旋叶片(5)的叶片厚度,所述磨料螺旋叶片(6)的叶片外沿上设置有锯齿形的磨齿,所述料仓(3)的内表面上设置有与所述磨盘(6)的磨齿位置相对应的锯齿形的磨壁,所述磨齿和磨壁的齿形相配合,所述磨齿和磨壁之间的距离为6mm~8mm。

10.根据权利要求9所述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述磨料螺旋叶片(6)的叶片厚度为80mm~100mm,所述料仓的长度为3m~6m,所述磨料螺旋叶片(6)的长度为1m~1.2m。

说明书

一种污泥复合矿化垃圾制备墙体砖材的方法

技术领域

本发明属于建筑材料技术领域,具体涉及一种污泥复合矿化垃圾制备墙体砖材的方法。

背景技术

矿化垃圾是指生活垃圾在填埋场中经过若干年的生物降解后即可达到稳定化,所形成的一种无毒无害的垃圾总称。填埋的垃圾经8~10年以后(北方地区10~15年以上),其中的易降解物质基本完全降解,最终含量降至5%以下,渗沥液和气体产生量很少或不产生,表面沉降量很小 (小于1cm/a),可认为此时的填埋场已经达到稳定化,此时的垃圾可称为矿化垃圾。该垃圾可以开采和利用。

城市污泥是指城市生活污水工业废水处理过程中产生的固体废弃物。未经恰当处理处置的污泥进入环境后,直接给水体和大气带来二次污染,不但降低了污水处理系统的有效处理能力,而且对生态环境和人类的活动构成了严重的威胁。目前污泥处置多为干化、堆肥或者“不知去向”,这些处置方法存在着能耗高、偷排乱排二次污泥的问题,能够二次利用变废为宝的非常少见,资源化利用更是无从谈起。

随着城市的扩大,土地资源将越来越紧缺,污泥、矿化垃圾的资源化利用是现在迫切需要解决的问题。将废弃物矿用垃圾和污染作为烧结墙体砖材的原料,对改善生态环境、保护耕地具有积极贡献。

近年来使用污泥掺配制备烧结制品在各个地区都有实践,所遇到的主要问矛盾就是污泥掺量和污泥含水量之间的矛盾,由于污泥的特殊性质干化后的污泥致密且颗粒弹性大,不宜和其他物料混合均匀,在烧结制品内部经常是以游离的污泥颗粒单独存在,严重影响着烧结制品成品强度,由于制砖工艺中成型含水量浮动区间不大,所以含水量污泥掺配时掺量又无法提升,在这些问题的制约下掺配污泥制备墙体砖材一直很难产业化。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供了一种污泥复合矿化垃圾制备墙体砖材的方法,其中墙体砖材的原料来自污泥和矿化垃圾,以及其他掺配料,制备的墙体砖材的抗压强度、抗冻性、耐候指标、容重等均符合国家标准,该方法提高了污泥和矿化垃圾的资源化利用能力,解决了污泥的均化问题,同时该制备方法工艺简单,有利于推广。

为解决上述技术问题,本发明采用的技术方案是:一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,该方法包括以下步骤:

步骤一、对矿化垃圾进行分拣加工处理,得到粒径不大于3mm的矿化垃圾粉,所述矿化垃圾粉的含水量不大于10wt%;

步骤二、对污泥进行加工得到干化污泥粉体;

步骤三、将步骤一中得到的矿化垃圾粉、步骤二中得到的干化污泥粉体混合后投入卧式均化机中均化,然后向均化完成的物料加入掺配料,得到混合料,再将所述混合料送入搅拌机中加水进行第一次搅拌,得到一次混合料;所述掺配料为页岩、煤矸石和沙岩中的一种或两种以上;所述混合料中矿化垃圾粉的质量含量为30%~40%,污泥物料的质量含量为20%~30%,所述混合料中掺配料的质量含量小于50%;所述一次混合料的含水量为8wt%~10wt%;

步骤四、对步骤三中得到的一次混合料在温度为20℃~35℃的条件下进行24h的第一次陈化,第一次陈化结束后得到一次陈化物料,然后将得到的一次陈化物料送入搅拌机中加水进行第二次搅拌,得到含水量为 8wt%~10wt%的二次混合料,所述二次混合料在温度为20℃~35℃的条件下进行24h的第二次陈化,第二次陈化结束后得到二次陈化物料,最后将二次陈化物料送入搅拌机中加水进行第三次搅拌,得到含水量为 8wt%~10wt%的三次混合料;

步骤五、将步骤四中得到的三次混合料送入真空挤出机中挤出成型得到砖坯,然后将所述砖坯放入干燥窑中,在温度为100~150℃的条件下干燥10h~20h,干燥后的砖坯的含水量不大于5wt%,最后将干燥后的砖坯放入焙烧窑中,在温度为850℃~1000℃的条件下烧制16h~32h后得到墙体砖材。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤一中由矿化垃圾分拣加工制备矿化垃圾粉的过程包括以下步骤:

步骤101、对矿化垃圾进行干燥,并喷洒药剂灭菌,控制干燥后的矿化垃圾的含水量不大于10wt%;

步骤102、将步骤一中灭菌后的矿化垃圾置于筛分机中进行一次筛分,得到粒径大于等于50mm的矿化垃圾粗料和粒径小于50mm的矿化垃圾细料;

步骤103、分别除去步骤二中得到的矿化垃圾粗料和矿化垃圾细料中的金属物质,然后将除去金属杂质后的矿化垃圾粗料置于水中,除去漂浮在水面的轻组分物质,捞出沉淀物并进行干燥,得到重组份物料;

步骤104、将步骤三中除去金属杂质后的矿化垃圾细料置于筛分机中进行二次筛分,得到粒径大于等于3mm且小于50mm的物料和粒径小于 3mm的物料;

步骤105、将步骤三中得到的重组份粗料和步骤四中得到的粒径大于等于3mm且小于50mm的物料投入破碎设备进行破碎,破碎后得到粒径小于3mm的矿化垃圾粉。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤102和步骤104中所述筛分机均包括支架、水平倾斜设置在支架上的筛分机主体和设置在所述筛分机主体外部的防护罩,以及设置在所述筛分机主体底部用于驱动所述筛分机主体旋转振动的动力装置,所述防护罩位于筛分机主体距水平地面高的一侧位置处设置有进料口,所述防护罩位于筛分机主体距水平地面低的一侧设置有粗料出口,所述防护罩位于筛分机主体的底部设置有细料出口;所述筛分机主体包括圆柱状的筛筒和与筛筒相连接的筛架,所述筛架的内壁上设置有多个架齿,所述筛筒的数量至少为两个,两个筛筒之间通过一个筛架)相连,所有筛架的外周侧均设置有振动传动架,所述振动传动架包括圆环状的架体和设置在所述架体上的三个凸起部,所述凸起部与架体的外壁圆弧过渡;所述动力装置包括与所述振动传动架配合传动的的驱动轮和从动轮,以及与驱动轮通过驱动轴相连的电动机,所述驱动轮通过第一轴承支座固定在支架上,所述从动轮安装在第二轴承支座上,第二轴承支座通过弹簧座安装在支架上。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述架体和凸起部一体成型;所述筛架由多个直杆和多个圆环杆固定连接成形成圆柱状的网架结构,多个所述架齿均匀设置在圆环杆)的内壁上;相邻两个圆环杆之间的距离为200mm~400mm,相邻两个直杆之间的距离不大于50mm;所述筛筒的长度为400mm~600mm;所述直杆的长度为6m~10m,所述筛筒的内径为4m~6m。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述筛分机主体的倾斜角度为15°~20°;所述驱动轮和从动轮的轮径相同,所述驱动轮和从动轮的中轴线平齐,所述驱动轮的中轴线和架体的中轴线形成的平面与所述从动轮的中轴线和架体的中轴线形成的平面之间的夹角为60°~80°。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤二中干化污泥粉体的加工过程包括以下步骤:

步骤201、蒸汽破壁:将含水量不低于80wt%的污泥送入污泥蒸汽破壁系统中,在污泥蒸汽破壁系统内蒸汽压力不低于0.4MPa的条件下进行 20h的破壁,破壁结束后排出污泥;

步骤202、絮凝:将步骤一中排出的污泥送入絮凝池,添加无机絮凝剂,并机械搅拌后,静停后完成絮凝;所述无机絮凝剂的添加量为破壁后排出的污泥质量的1%~2%;

步骤203、沉淀:将步骤二絮凝完成的污泥送入沉淀池沉淀,去除上层的液体得到沉淀污泥;

步骤204、除臭:将步骤三中得到的沉淀污泥送入密闭储罐中进行厌氧除臭,得到无味的沉淀污泥;

步骤205、脱水:将步骤四中得到的无味的沉淀污泥进行机械脱水,保证脱水后的沉淀污泥的含水量不高于60wt%;

步骤206、热干化:将完成步骤五中机械脱水后的沉淀污泥经隧道窑余热干化系统进行干化,得到干化污泥;

步骤207、破碎:对步骤206中得到的干化污泥进行破碎,得到矿化垃圾粉。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤201中所述污泥蒸汽破壁系统包括多个相互串联的污泥储存罐和为所述污泥储存罐供气升高罐压的供气单元,所述供气单元连接有送气主管,所述送气主管通过多个送气支管分别与每一个泥储存罐连接,所述送气支管上均设置有第一阀门,所述泥储存罐的顶部开设有污泥入口,所述泥储存罐的底部开设有污泥出口,所述泥储存罐上设置有用于测量罐内的压强的压力表;多个所述污泥储存罐通过连通管连通,所述连通管上设置有第二阀门;所述泥储存罐和送气支管的数量均为2个。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤206所述隧道窑污泥干化系统包括设置在污泥干化车间的污泥上料皮带机和污泥下料皮带机,以及设置在污泥上料皮带机和污泥下料皮带机之间的干化带式传输机,所述上料皮带机上设置有污泥下料挡板),所述干化带式传输机的正上方设置有输热风管,所述输热风管上设置有多个输热孔,所述输热风管与换热器连接,所述换热器通过管道与用于收集隧道窑的低温带热蒸汽的送热风机连接,所述污泥干化车间内设置有用于排出干化过程中所产生的潮湿水汽的散热管道;所述输热风管连续弯曲布设在干化带式传输机的正上方;所述隧道窑污泥干化系统用于测量传感器距离污泥下料皮带机距离的距离传感器和控制器,所述距离传感器安装在干化带式传输机的皮带上,所述距离传感器与控制器的输入端连接,所述控制器的输出端分别与干化带式传输机的开关一、污泥上料皮带机的开关二和污泥下料皮带机的开关二连接。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,步骤三中所述卧式均化机包括支架和水平放置在所述支架上的圆筒状的料仓,所述料仓内设置有一根转轴,所述转轴通过两个轴承座设置在所述料仓中,两个轴承座分别设置在所述料仓的两端端口处,所述转轴的一端伸出所述料仓外,且依次与减速机和电动机连接,所述料仓靠近电动机的一端开设有进料口,所述料仓的另一端连通有下料仓,所述转轴上固定安装有用于搅拌混合粉体的搅拌螺旋叶片和用于研磨混合粉体的磨料螺旋叶片,所述搅拌螺旋叶片和磨料螺旋叶片相接,所述磨料螺旋叶片的厚度大于搅拌螺旋叶片的叶片厚度,所述磨料螺旋叶片的叶片外沿上设置有锯齿形的磨齿,所述料仓的内表面上设置有与所述磨盘的磨齿位置相对应的锯齿形的磨壁,所述磨齿和磨壁的齿形相配合,所述磨齿和磨壁之间的距离为6mm~8mm。

上述的一种污泥复合矿化垃圾制备墙体砖材的方法,其特征在于,所述磨料螺旋叶片的叶片厚度为80mm~100mm,研磨螺旋叶片的叶片外沿上设置有锯齿形的磨齿,叶片厚度太薄无法起到研磨的作用,叶片厚度太厚的话研磨螺旋叶片6的重量增加,就增加了电动机的功率,高功率的电动机负荷增加,将会降低电动机的使用寿命,不利于卧式匀化机的长期稳定运行,所述料仓的长度为3m~6m,所述磨料螺旋叶片的长度为1m~1.2m。

本发明与现有技术相比具有以下优点:

1、本发明采用干化污泥粉体和矿化垃圾,并掺配其他原料制备墙体砖材,将废弃物污泥和矿化垃圾进行综合性利用,实现污泥和矿化垃圾的资源化利用,实现变废为宝,能够保护环境的作用。

2、本发明由于污泥的烧失量很大,在制备烧结制品的过程中是一种良好的造孔剂,因而墙体砖材是一种微孔率高、重量轻、保温性好的烧结制品。

3、本发明的卧式匀化机的料仓内设置有用于搅拌混合粉体的搅拌螺旋叶片和用于混合粉体的磨料螺旋叶片,该卧式均化机兼具均化和研磨的作用,并且采用同一电动机驱动转轴转动,而使得搅拌螺旋叶片和磨料螺旋叶片同时工作,先混匀,再研磨进一步均化,均化效果更好,能够长期稳定运行,对混合粉体具有先混合、再均化研磨的作用,在研磨的过程中将混合粉体均化均匀,并且本发明的卧式匀化机磨损小,均化速度快,安装灵活,操作控制方便,适用推广应用。

4、本发明在污泥干化过程中运用了蒸汽破壁技术对污泥进行污泥破壁处理有效的减少了絮凝过程中絮凝剂的使用,能够减低成本,同时污泥蒸汽破壁系统具有多个串联连接的污泥储存罐,污泥破壁的效率得以提高,能够提供污泥干化的效率。加之破壁的蒸汽和干化的蒸汽均来自隧道窑,这个方法能耗低,并且本发明将污泥处理产业和制备烧结砖产业有机的联系在了一起,为污泥资源化利用提供了一套完整高效的技术路线。

5、本发明所使用的筛分机为专用于矿化垃圾筛分的装置,其中筛分机主体水平倾斜设置,可使粗粒径的矿化垃圾中的顺着筛分机主体向下滑,然后从粗料出口排出,能够实现连续筛分,提高筛分效率,同时在筛筒内设置了多个架齿,该架齿能够将矿化垃圾中的塑料袋、编织袋、破布等物质钩挂,然后定期清理除去。