申请日2018.09.11

公开(公告)日2018.11.16

IPC分类号C02F9/04; C02F101/22

摘要

本发明公开了一种含铬废水处理系统及处理方法,其特征在于,所述处理系统包括反应池、陶瓷膜滤池以及清水池,所述反应池与所述陶瓷膜滤池之间连接设置有进水泵和进水总管,所述陶瓷膜滤池内具有多个平行间隔设置的平板陶瓷膜,所述平板陶瓷膜具有多个沿长度方向贯通设置的出水孔,所述出水孔的一端封闭,另一端连接有集水支管;所述陶瓷膜滤池与所述清水池之间连接有出水总管,所述集水支管均连接至所述出水总管;所述出水总管上设置有抽吸泵。本发明系统具有占地面积小,工艺流程短,操作管理方便,结构稳定,使用寿命长等优点,本发明方法具有对水质变化的响应速度快,除铬效果好,有利于降低处理成本等优点。

权利要求书

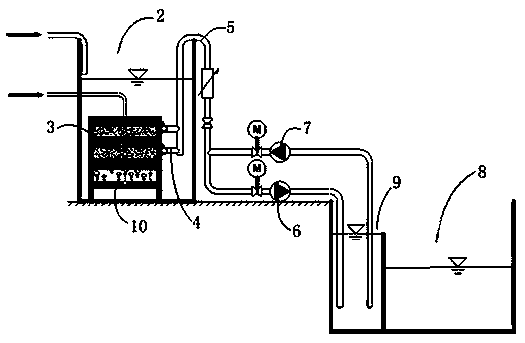

1.一种含铬废水处理系统,其特征在于,包括反应池、陶瓷膜滤池(2)以及清水池(8),所述反应池与所述陶瓷膜滤池(2)之间连接设置有进水泵和进水总管,所述陶瓷膜滤池(2)内具有多个平行间隔设置的平板陶瓷膜(3),所述平板陶瓷膜(3)具有多个沿长度方向贯通设置的出水孔,所述出水孔的一端封闭,另一端连接有集水支管(4);所述陶瓷膜滤池(2)与所述清水池(8)之间连接有出水总管(5),所述集水支管(4)均连接至所述出水总管(5);所述出水总管(5)上设置有抽吸泵(6)。

2.如权利要求1所述的含铬废水处理系统,其特征在于,还包括与所述抽吸泵(6)并联设置的反冲洗泵(7),所述反冲洗泵(7)通过反冲洗管分别连接至所述出水总管(5)和所述清水池(8),所述反冲洗泵(7)的出水方向朝向所述集水支管(4);所述抽吸泵(6)和反冲洗泵(7)朝向所述集水支管(4)的一侧各设置有一个电磁阀。

3.如权利要求1所述的含铬废水 处理系统,其特征在于,所述陶瓷膜滤池(2)内还设置有用于冲刷所述平板陶瓷膜(3)表面的冲刷装置(10)。

4.如权利要求3所述的含铬废水处理系统,其特征在于,所述冲刷装置(10)包括呈矩阵布置在所述平板陶瓷膜(3)下方的曝气头,以及连接在所述曝气头上的气泵。

5.如权利要求3所述的含铬废水处理系统,其特征在于,所述冲刷装置(10)包括设置在相邻两个所述平板陶瓷膜(3)之间的气洗支管,所述气洗支管上设置有多个朝向所述平板陶瓷膜(3)设置的吹气孔,所述气洗支管通过气洗总管连接至压缩机。

6.如权利要求1所述的含铬废水处理系统,其特征在于,所述出水总管(5)上还设置有流量计。

7.如权利要求1所述的含铬废水处理系统,其特征在于,所述出水总管(5)上还设置有压力表。

8.一种含铬废水处理方法,其特征在于,包括如下步骤:

1)废水的预处理:

将含铬的废水导入预反应池内,持续搅拌,并投加稀硫酸,调节pH至2~3,稳定后再投加焦亚硫酸钠,使其氧化还原电位控制在250mV以下,反应完成后,加碱使pH升至8~9;

2)废水的深处理:

将步骤1)预处理的废水导入陶瓷膜滤池,通过抽吸泵抽吸,使含铬的废水在负压作用下通过平板陶瓷膜表面的微孔进入陶瓷膜内腔的出水孔,过滤后的净水通过出水总管导入清水池,污物截留在陶瓷膜滤池中;所述平板陶瓷膜浸没在废水中。

9.如权利要求8所述的含铬废水处理方法,其特征在于,所述步骤1)中还包括投加混凝剂,所述混凝剂为聚合氯化铝、硫酸铝、明矾、硫酸亚铁、三氯化铁、聚合硫酸铁中的一种或多种,投加比率为10~20mg/l。

10.如权利要求8所述的含铬废水处理方法,其特征在于,所述步骤2)中的所述平板陶瓷膜采用微孔孔径为0.5~1.0μm的纳米复合材料制成,所述纳米复合材料由Al2O3、ZrO2和TiO2纳米微粒在1600˚C高温下合成。

说明书

一种含铬废水处理系统及处理方法

技术领域

本发明涉及环境工程技术领域,特别的涉及一种含铬废水处理系统及处理方法。

背景技术

铬及其化合物在工业上应用广泛,冶金、化工、矿物工程、电镀、制铬、颜料、制药、轻工纺织、铬盐及铬化物的生产等一系列行业,都会产生大量的含铬废水。其中,铬的化合物主要以三价(如Cr2O3)和六价(如CrO42-或Cr2O72-)的形式存在,而毒性则以六价铬最强,约为三价铬的一百倍。

目前对含铬废水的处理方法主要采用化学沉淀法,其工艺流程如图1所示,该方法采取连续反应工艺,先向第一pH调节池中加酸调节含铬废水原水的pH值至酸性;然后将废水流入还原池中,通过向还原池中投加还原剂将六价铬还原成三价铬;废水随后流入第二pH调节池,再向池中加碱将pH值调至碱性;废水再流入混凝池,通过向混凝池中加入聚合氯化铝(PAC)和聚丙烯酰胺(PAM)使氢氧化铬形成较大的、易于沉淀的絮体;然后在缓慢的水流条件下进入斜管沉淀池,利用重力作用沉淀铬的氢氧化物,上清液则流入砂滤罐,经过石英砂进一步过滤后排放。可见,现有的含铬废水处理化学沉淀法主要有以下不足:采用连续式反应,废水在不同的处理单元发生化学或物理的反应,但由于反应的连续性,很难让各个处理单元都在最佳工况下运行,特别是当进水水质发生波动时,水质的变化很难迅速通过改变反应参数迅速响应,从而使处理效果发生波动,甚至造成处理不达标;主要利用化学方法形成沉淀物进行物理沉降性受反应条件、水质变化影响大,有时甚至发生不沉淀或沉淀困难的现象,含铬化合物随废水外排,造成排放超标;使用斜管沉淀池进行沉淀,斜管上易结垢,长时间运行后造成斜管垮塌、破损;为保障铬的氢氧化物的沉降性,降低排放超标风险,往往过量加药,从而产生大量的重金属污泥沉淀,危废处置成本高;工艺流程长,占地面积大,操作管理较为复杂。对于产生含铬废水的电镀等企业,由于缺乏专业技术人员,因人为失误造成处理不达标的现象较为频繁。

发明内容

针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种占地面积小,工艺流程短,操作管理方便,结构稳定,使用寿命长的含铬废水处理系统,以及一种对水质变化的响应速度快,除铬效果好,有利于降低处理成本的含铬废水的处理方法。

为了解决上述技术问题,本发明采用了如下的技术方案:

一种含铬废水处理系统,其特征在于,包括反应池、陶瓷膜滤池以及清水池,所述反应池与所述陶瓷膜滤池之间连接设置有进水泵和进水总管,所述陶瓷膜滤池内具有多个平行间隔设置的平板陶瓷膜,所述平板陶瓷膜具有多个沿长度方向贯通设置的出水孔,所述出水孔的一端封闭,另一端连接有集水支管;所述陶瓷膜滤池与所述清水池之间连接有出水总管,所述集水支管均连接至所述出水总管;所述出水总管上设置有抽吸泵。

采用上述结构,可以将待处理废水放入反应池内,在反应池内完成废水的预处理,形成金属氢氧化物微小颗粒,然后通过进水泵泵入到陶瓷膜滤池内,通过抽吸泵抽吸,使平板陶瓷膜的出水孔内形成负压,预处理后的废水经过平板陶瓷膜的过滤进入到出水孔内,废水中的微小颗粒被阻隔留置在陶瓷膜滤池内,过滤后的清水送入清水池内储存,完成含铬废水的处理。上述结构只需要反应池、陶瓷膜滤池和清水池,占地面积小,工艺流程短,操作管理方便。另外,采用平板陶瓷膜进行过滤,无需将待处理的重金属物质处理成易于沉降的大颗粒,降低了预处理的难度,提高预处理效率。而且平板陶瓷膜的结构稳定,使用寿命长,重复利用率较高。

进一步的,还包括与所述抽吸泵并联设置的反冲洗泵,所述反冲洗泵通过反冲洗管分别连接至所述出水总管和所述清水池,所述反冲洗泵的出水方向朝向所述集水支管;所述抽吸泵和反冲洗泵朝向所述集水支管的一侧各设置有一个电磁阀。

这样,可以利用反冲洗泵抽取清水池内的清水对平板陶瓷膜进行反冲洗,使附着在平板陶瓷膜表面的沉淀物脱落,避免平板陶瓷膜的滤孔被堵塞,影响过滤效果和过滤效率,延长平板陶瓷膜的使用寿命。通过电磁阀可以控制抽吸泵或反冲洗泵所在支路的通断,防止串流。

进一步的,所述陶瓷膜滤池内还设置有用于冲刷所述平板陶瓷膜表面的冲刷装置。

这样,利用冲洗装置对平板陶瓷膜的表面进行冲刷,可以防止氢氧化铬微小颗粒物在平板陶瓷膜的表面沉积,有利于延长平板陶瓷膜的使用寿命。

进一步的,所述冲刷装置包括呈矩阵布置在所述平板陶瓷膜下方的曝气头,以及连接在所述曝气头上的气泵。

这样,可以在抽吸过滤的同时进行曝气,使得氢氧化铬微小颗粒物在曝气气体的冲刷作用下,无法附着在平板陶瓷膜的表面,避免平板陶瓷膜的滤孔堵塞,有利于提高平板陶瓷膜的使用寿命。

进一步的,所述冲刷装置包括设置在相邻两个所述平板陶瓷膜之间的气洗支管,所述气洗支管上设置有多个朝向所述平板陶瓷膜设置的吹气孔,所述气洗支管通过气洗总管连接至压缩机。

这样,利用压缩机的高压空气,通过设置在相邻两个平板陶瓷膜之间的气洗支管对平板陶瓷膜表面进行高压冲洗,可以将部分沉积在平板陶瓷膜表面的氢氧化铬微小颗粒物冲洗掉,无需将平板陶瓷膜拆卸后冲洗组装,延长了平板陶瓷膜的维护周期,提高了使用寿命。

所述气洗支管沿所述平板陶瓷膜的长度方向设置,并沿所述平板陶瓷膜的宽度方向均布有多个;这样,可以使高压气体冲洗覆盖到平板陶瓷膜的整个表面,提高平板陶瓷膜的使用寿命。每个所述气洗支管上的吹气孔沿长度方向均布有多组,且每组所述吹气孔包括四个沿所述气洗支管的周向均布设置的吹气孔;这样,可以充分利用平板陶瓷膜之间的间隙,利用一根气洗支管就能够同时对两侧的平板陶瓷膜表面进行冲洗。每个所述吹气孔的朝向与所述平板陶瓷膜的夹角均为45度;这样,使得吹气方向沿45度角吹向平板陶瓷膜,使得气体能够在陶瓷膜表面形成切向的作用力,对剥落陶瓷膜表面沉积的氢氧化铬微小颗粒物冲洗效果更好。相邻两个所述气洗支管上的所述吹气孔沿所述气洗支管的长度方向错位设置;这样,可以防止相邻两个气洗支管上的吹气孔的气流相互干扰,便于缩短相邻两个气洗支管的间距,使气洗支管上的吹气孔能够吹到相邻气洗支管所正对的区域的平板陶瓷膜表面,冲洗效果更佳。进一步,所述平板陶瓷膜表面还具有沿所述气洗支管长度方向设置的弧形凹槽,所述弧形凹槽与所述气洗支管一一正对设置。这样,在平板陶瓷膜表面设置弧形凹槽,可以增大平板陶瓷膜的表面积,使得过滤面积更大。吹气孔的气体冲刷到弧形凹槽内后,能够沿弧形凹槽形成旋流,搅动平板陶瓷膜表面的液体,有效防止冲掉的氢氧化铬微小颗粒物再次沉积。

进一步的,所述出水总管上还设置有流量计。

这样,可以对出水通量进行控制,使系统运行在最佳状态。

进一步的,所述出水总管上还设置有压力表。

一种含铬废水处理方法,其特征在于,包括如下步骤:

1)废水的预处理:

将含铬的废水导入预反应池内,持续搅拌,并投加稀硫酸,调节pH至2~3,稳定后再投加焦亚硫酸钠,使其氧化还原电位控制在250mV以下,反应完成后,加碱使pH升至8~9;

2)废水的深处理:

将步骤1)预处理的废水导入陶瓷膜滤池,通过抽吸泵抽吸,使含铬的废水在负压作用下通过平板陶瓷膜表面的微孔进入陶瓷膜内腔的出水孔,过滤后的净水通过出水总管导入清水池,污物截留在陶瓷膜滤池中;所述平板陶瓷膜浸没在废水中。

进一步的,所述步骤1)中还包括投加混凝剂,所述混凝剂为聚合氯化铝、硫酸铝、明矾、硫酸亚铁、三氯化铁、聚合硫酸铁中的一种或多种,投加比率为10~20mg/l。

进一步的,所述步骤2)中的所述平板陶瓷膜采用微孔孔径为0.5~1.0μm的纳米复合材料制成,所述纳米复合材料由Al2O3、ZrO2和TiO2纳米微粒在1600˚C高温下合成。

综上所述,本发明系统具有占地面积小,工艺流程短,操作管理方便,结构稳定,使用寿命长等优点,本发明方法具有对水质变化的响应速度快,除铬效果好,有利于降低处理成本等优点。