申请日2018.09.30

公开(公告)日2018.12.28

IPC分类号C02F1/52; C02F1/56; C02F1/48; C02F103/10

摘要

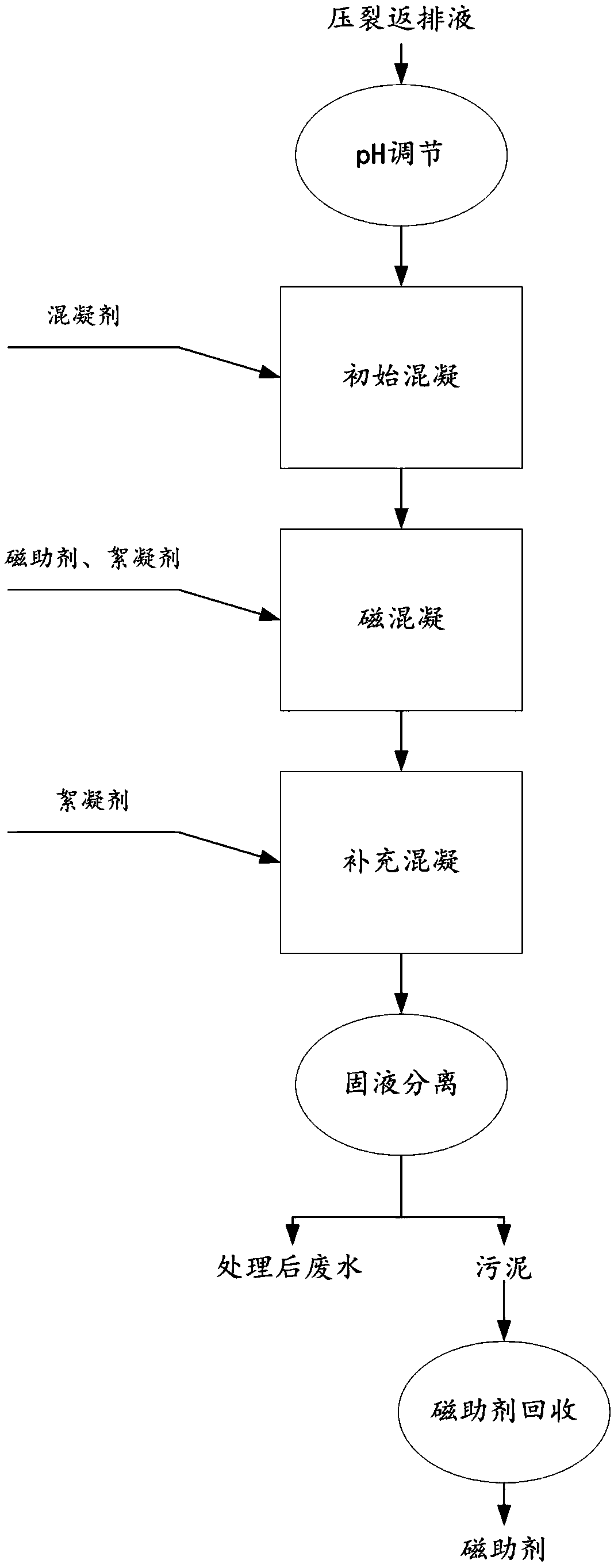

本发明涉及一种油气井返排液废水用磁分离处理工艺,包括混凝阶段,其分为初始混凝、磁絮凝以及补充絮凝三个步骤。三个步骤中,返排液废水中杂质在混凝剂、絮凝剂的先后作用下,加强了磁助剂的吸附和固定效果,从而通过混凝阶段工艺的改进,使得杂质凝胶颗粒在形成的过程中对磁助剂具有双重吸附功能,从而提高了磁助剂的利用率,降低了磁助剂的使用量,进而减少了磁助剂的回收工作量,节约了处理工艺所需成本。本发明还提供了一种用于实现上述工艺的系统,该系统具有可集成、操作方便、可靠性好、适于野外大规模作业的特点,且能够直接基于现有设备进行改造,大大提高了现有设备的复用率,降低了设备的改造和使用成本。

权利要求书

1.一种油气井返排液废水用磁分离处理工艺,包括混凝阶段;其特征在于,所述混凝阶段包括以下步骤:

1)初始混凝:返排液废水中加入混凝剂,在搅拌下进行一定时间的初始聚集,得初始混凝液;

2)磁絮凝:向步骤1所得的初始混凝液中同时加入磁助剂和絮凝剂,在搅拌下进行一定时间的磁絮凝,得磁絮凝液;

3)补充絮凝:向步骤2所得的磁絮凝液中加入絮凝剂,在搅拌下进行一定时间的补充絮凝,得补充絮凝液。

2.根据权利要求1所述的一种油气井返排液废水用磁分离处理工艺,其特征在于:所述混凝剂为PAC;所述磁助剂为磁粉、铁粉中的任一种;所述絮凝剂为PAM。

3.根据权利要求2所述的一种油气井返排液废水用磁分离处理工艺,其特征在于:步骤1中,PAC的加入量为50~200ppm,搅拌速度为110~130r/min,初始聚集的时长为5~10s。

4.根据权利要求2所述的一种油气井返排液废水用磁分离处理工艺,其特征在于:步骤2中,磁助剂的加入量为100~500ppm,PAM的加入量为2~4ppm,搅拌速度为110~120r/min,磁絮凝的时长为3~8s。

5.根据权利要求2所述的一种油气井返排液废水用磁分离处理工艺,其特征在于:步骤3中,PAM的加入量为5~6ppm,搅拌速度为80~90r/min,补充絮凝的时长为3~8s。

6.根据权利要求1所述的一种油气井返排液废水用磁分离处理工艺,其特征在于:在进入混凝阶段前,返排液废水中还加入了pH调节剂,以使返排液废水的pH值调整为6.3~7.5。

7.根据权利要求1所述的一种油气井返排液废水用磁分离处理工艺,其特征在于,还包括步骤4;所述步骤4为:将步骤3所得的补充絮凝液,经永磁磁盘分离机处理,固液分离后,得到污泥和废水。

8.一种用于权利要求1~7任一项所述的油气井返排液废水用磁分离处理工艺的系统,其特征在于:包括通过管道依次连接的1号反应器、2号反应器、3号反应器、永磁磁盘分离机;所述1号反应器还同时连接有pH调节剂槽和混凝剂槽;所述2号反应器还同时连接有磁助剂槽和1号絮凝剂槽;所述3号反应器还连接有2号絮凝剂槽。

9.根据权利要求8所述的一种用于油气井返排液废水 用磁分离处理工艺的系统,其特征在于:所述1号反应器、2号反应器、3号反应器、永磁磁盘分离机,以及pH调节剂槽、混凝剂槽、磁助剂槽、1号絮凝剂槽和2号絮凝剂槽,按连接顺序组合集成在一个底板框架上,形成磁分离处理撬装装置。

10.根据权利要求8所述的一种用于油气井返排液废水用磁分离处理工艺的系统,其特征在于:所述pH调节剂槽、混凝剂槽、磁助剂槽、1号絮凝剂槽和2号絮凝剂槽均采用圆筒状槽体,且进液位置均设置于圆筒状槽体内的底部,出液位置均设置于圆筒状槽体的顶部;所述圆筒状槽体安装有搅拌桨叶;所述搅拌桨叶包括若干个相互平行设置的桨叶;每一所述桨叶的长度均为圆筒状槽体的直径的一半,倾斜角度均为45度。

说明书

一种油气井返排液废水用磁分离处理工艺及其系统

技术领域

本发明涉及污水处理领域,具体涉及一种油气井返排液废水用磁分离处理工艺。

背景技术

压裂是油气井增产的主要措施之一,是油气勘探和开发不可或缺的一种重要技术手段。随着油气井开发的逐渐深入,为了继续实现有油气井的包产或增产,压裂工艺的使用也越发地频繁,而随压裂作业所产生的返排液废水量也大幅增加。

返排液废水是指油气井压裂作业后返排出的一种含有固相的液体,其含有大量的胍胶、甲醛、石油类及其他各种添加剂。返排液废水具有高COD值、高稳定性、高黏度、污染物浓度高等特点,而近年来其排放量也越来越大,若直接排放则会对环境造成严重污染,直接影响到油气井的正常作业以及当地的生态环境,且还会带来严重的安全隐患。但是,又由于上述特点,导致返排液废水的处理难度极大,加之油气井往往地处偏远,对处理设备设置起着极大的限制作用,如何进行返排液废水的有效处理一直是石油化工行业的重要课题之一。

就现阶段而言,返排液废水处理技术主要可分为混凝沉降法、生物处理法、高级氧化法及微电解法等。其中,混凝沉降法是当前各个油田去除返排液废水中固体悬浮物机及多种可溶性物质较为经济可行的方法。通过混凝处理剂的絮凝能力,使得返排液废水中的杂质、悬浮颗粒等絮凝沉降,从而使得返排液废水的各项污染指标大幅降低,进而实现压裂返排也的净化处理。

混凝沉降一般需要经过絮凝、沉降、固液分离三个阶段。其中,返排液废水净化处理的关键在于絮凝这一步骤,絮凝效果的好坏直接决定了净化后排出水污染物含量的达标情况。为了优化絮凝效果,现有返排液废水混凝处理技术中,通常采用絮凝剂和助凝剂相结合的方式,且通常为先加入絮凝剂后加入助凝剂,以得到更好的絮凝效果。在实际使用过程中,上述方式虽然能够实现絮凝效果,但是往往出现效果波动过大,在部分污染物含量较多的油气井返排液处理过程中,所取得的效果不甚理想。

此外,为了提高沉降和固液分离的效率,缩短处理的整体耗时,现今又引入了磁分离技术,在絮凝阶段混入磁助剂并使之混入絮凝颗粒内,然后通过磁场吸附的方式加速固液分离速度,从而提升返排液废水的处理效率。但是,实际操作过程中,常常出现因磁助剂参与絮凝的效果不佳所致的磁助剂用量过大、磁分离后絮凝颗粒去除不佳等问题。这些问题不但影响到返排液废水的处理效果,而且增加了后续磁性物质会回收的工作量和成本。

发明内容

本发明提供了一种油气井返排液废水用磁分离处理工艺,目的在于通过絮凝阶段工艺优化,以解决现有采用磁分离混凝对返排液废水处理进行处理时,所存在的磁性粉参与混凝并进入絮凝颗粒的效果不佳的问题。

本发明采用的技术方案如下:

一种油气井返排液废水用磁分离处理工艺,包括混凝阶段;所述混凝阶段包括以下步骤:

1)初始混凝:返排液废水中加入混凝剂,在搅拌下进行一定时间的初始聚集,得初始混凝液;

2)磁絮凝:向步骤1所得的初始混凝液中同时加入磁助剂和絮凝剂,在搅拌下进行一定时间的磁絮凝,得磁絮凝液;

3)补充絮凝:向步骤2所得的磁絮凝液中加入絮凝剂,在搅拌下进行一定时间的补充絮凝,得补充絮凝液。