申请日2018.09.30

公开(公告)日2018.12.14

IPC分类号C02F3/28; C02F101/30

摘要

本发明公开了一种模块组装式厌氧发酵塔装置及其处理有机废水的方法,属于污水处理技术领域。模块组装式厌氧发酵塔装置包括:发酵塔罐体,所述的发酵塔罐体由下至上包括第一组模块、第二组模块、第三组模块;进水管,其与发酵塔罐体的底部相连;三相分离器,其与发酵塔罐体的顶部相连;出水管,其与三相分离器相连。本发明主要用于处理排放量大的有机废水。本发明主要解决现有的厌氧废水处理装置抗冲击负荷能力差,运行不稳定,且设备复杂运行成本高等问题。

权利要求书

1.模块组装式厌氧发酵塔装置,其特征在于,包括:

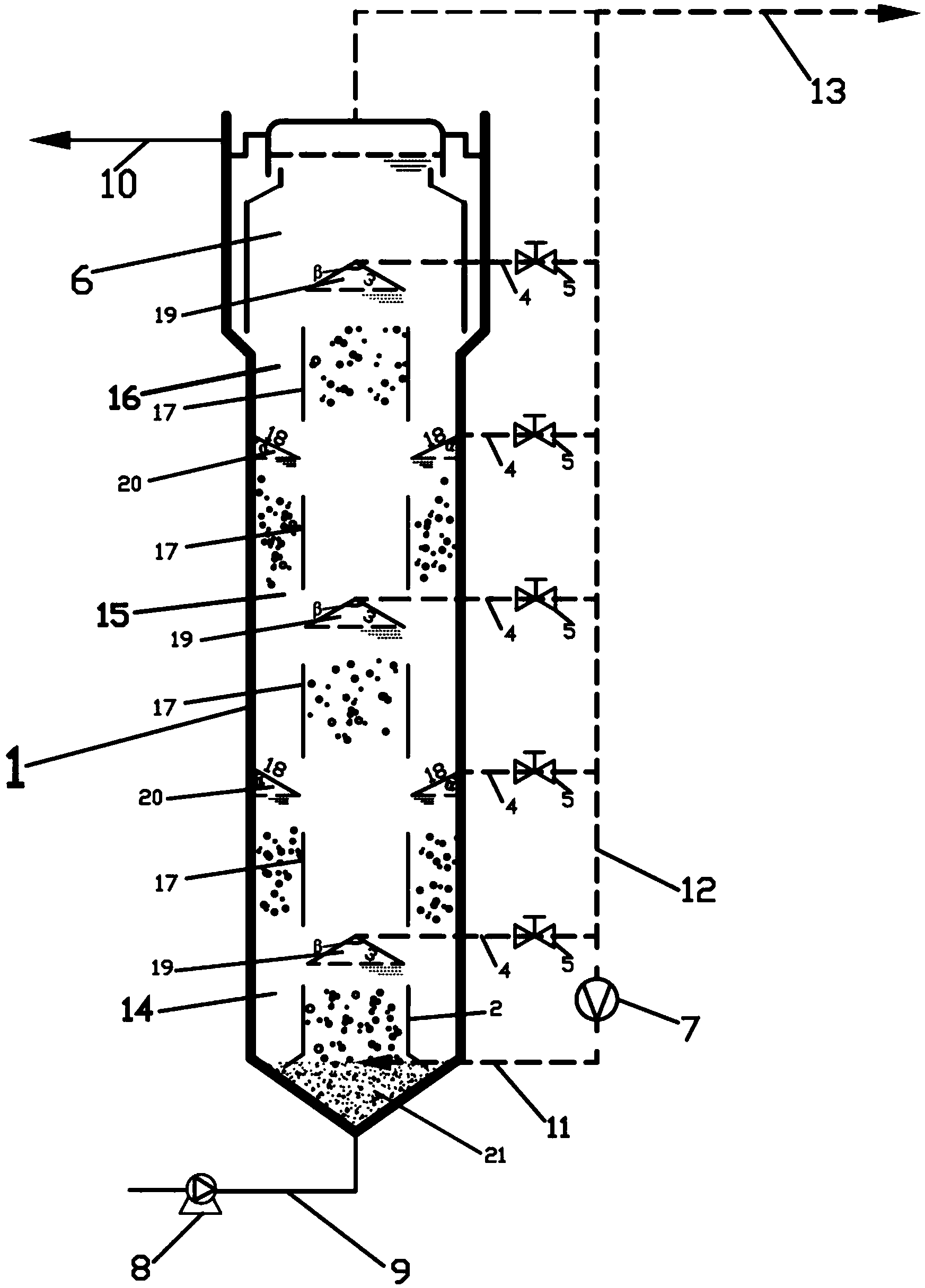

发酵塔罐体,所述的发酵塔罐体由下至上包括第一组模块、第二组模块、第三组模块;所述第一组模块由发酵塔罐体罐壁、一个下部锥形加宽的圆柱形导流组件、一个中心空心锥形导流组件组成;所述第二组模块由发酵塔罐体罐壁、一个圆柱形导流组件、一个环形空心锥形导流组件组成或由发酵塔罐体罐壁、一个圆柱形导流组件和一个环形空心锥形导流组件、一个圆柱形导流组件和一个中心空心锥形导流组件、一个圆柱形导流组件和一个环形空心锥形导流组件组成;所述的第三组模块由发酵塔罐体罐壁、一个圆柱形导流组件、一个中心空心锥形导流组件组成;

进水管,其与发酵塔罐体的底部相连;

三相分离器,其与发酵塔罐体的顶部相连;

出水管,其与三相分离器相连。

2.根据权利要求1所述的装置,其特征在于,所述环形空心锥形导流组件的向下倾斜的锥形斜板与发酵塔罐体内壁相连形成环形气体收集间且平面夹角为60°。

3.根据权利要求1所述的装置,其特征在于,所述中心空心锥形导流组件的两个向下倾斜的锥形斜板相连接形成中心气体收集间且平面夹角为120°。

4.根据权利要求2或3所述的装置,其特征在于,所述的气体收集间的上部分别与集气管的一端相连。

5.根据权利要求4所述的装置,其特征在于,所述的集气管上设置有阀门且另一端与纵向气体收集管相连。

6.根据权利要求5所述的装置,其特征在于,所述的纵向气体收集管上方与总排气管相连,下方设置有压缩机并与气体回流管相连。

7.根据权利要求6所述的装置,其特征在于,所述的气体回流管与填充空间相连。

8.根据权利要求1所述的装置,其特征在于,所述的三相分离器上端连接集气管一端和出水管,所述的集气管另一端连接总排气管。

9.导流组件的模块组装式厌氧发酵塔装置处理有机废水的方法,其特征在于,包括:

第一步,废水通过与罐体底部连通的进水管进入罐体第一组模块,废水在继续升流的同时沿下部锥形加宽的圆柱形导流组件内部循环流动,部分废水 继续升流流进入第二组模块;其中,第一组模块下部锥形加宽的圆型导流组件内的泥水混合液发生厌氧反应,所产生的气体进入由第一组模块中心锥形导流组件组成的中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的填充空间中的污泥床,多余气体由总排气管排出罐体回收利用;

第二步,废水升流运动进入第二组模块,废水在继续升流的同时沿环形空心锥形导流组件下方的圆柱形导流组件与罐体内壁形成的夹层循环流动或/和中心锥形导流组件下方的圆柱形导流组件内部循环流动,部分废水继续升流进入第三组模块;其中,第二组模块产生的气体进入第二组模块的环形气体收集间或环形气体收集间和中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的污泥床,多余气体由总排气管排出罐体回收利用;

第三步,废水升流运动进入第三组模块,废水在继续升流的同时沿圆柱形导流组件内部循环流动,第三模块所产生的气体进入由第三模块的中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的污泥床,多余气体由总排气管排出罐体回收利用;

第四步,最终泥水混合液进入三相分离器实现固液分离,废水(出水COD:≤1200mg/L,COD去除率:≥85%)通过反应器出水管流出,三相分离器产生的气体通过集气管进入总排气管。

说明书

模块组装式厌氧发酵塔装置及其处理有机废水的方法

技术领域

本发明属于污水处理技术领域,尤其涉及微生物处理有机废水的技术领域。

背景技术

厌氧生物处理技术是普遍运用在现代污水治理中的一种方法,可高效稳定降解或去除废水中的有机物及其他污染物,特别是在处理高浓度有机废水领域具有显著优势。传统的厌氧生处理技术操作控制较为复杂,厌氧微生物增长缓慢、对环境敏感,厌氧工艺对于水质水量变化的抗冲击负荷能力较弱,厌氧系统难以维系高效稳定运行。其次,由于传统厌氧工艺水力停留时间长,其设备占地面积大,限制了其推广应用。随着我国高浓度有机废水排放量的不断增加,开发具有强耐冲击负荷能力,占地面积小、处理性能稳定,设备简单易操作且可回收新能源的废水厌氧生物处理装置与方法,具有重要意义。

发明内容:

本发明的目的是提供一种性能稳定、设备简单、抗冲击负荷能力强同时可回收高纯度甲烷气体的厌氧发酵塔装置及其处理有机废水的方法。该装置的特征是它独特的模块组装式内部结构,在装置不同高度水平上设置内置导流组件和气体收集装置,它解决了传统厌氧处理工艺中容易受高负荷水力冲击致使的运行不稳定的问题,同时该反应器内厌氧微生物菌群丰富,出水水质好,简单易操作维修,可以运用在处理排放量大的污水处理厂。

上述的目的通过以下的技术方案实现:

模块组装式厌氧发酵塔装置包括:发酵塔罐体,所述的发酵塔罐体由下至上包括第一组模块、第二组模块、第三组模块;所述第一组模块由发酵塔罐体罐壁、一个下部锥形加宽的圆柱形导流组件、一个中心空心锥形导流组件组成;所述第二组模块由发酵塔罐体罐壁、一个圆柱形导流组件、一个环形空心锥形导流组件组成或由发酵塔罐体罐壁、一个圆柱形导流组件和一个环形空心锥形导流组件、一个圆柱形导流组件和一个中心空心锥形导流组件、一个圆柱形导流组件和一个环形空心锥形导流组件组成;所述的第三组模块由发酵塔罐体罐壁、一个圆柱形导流组件、一个中心空心锥形导流组件组成;

进水管,其与发酵塔罐体的底部相连;

三相分离器,其与发酵塔罐体的顶部相连;

出水管,其与三相分离器相连。

进一步地,所述环形空心锥形导流组件的向下倾斜的锥形斜板与发酵塔罐体内壁相连形成环形气体收集间且平面夹角为60°。

进一步地,所述中心空心锥形导流组件的两个向下倾斜的锥形斜板相连接形成中心气体收集间且平面夹角为120°。

进一步地,所述的气体收集间的上部分别与集气管的一端相连。

进一步地,所述的集气管上设置有阀门且另一端与纵向气体收集管相连。

进一步地,所述的纵向气体收集管上方与总排气管相连,下方设置有压缩机并与气体回流管相连。

进一步地,所述的气体回流管与填充空间相连。

进一步地,所述的纵向气体收集管上方与总排气管相连,下方与气体回流管相连,在下方设置有压缩机。

进一步地,所述的三相分离器上端连接集气管一端和出水管,所述的集气管另一端连接总排气管。

模块组装式厌氧发酵塔装置处理有机废水的方法,其特征在于,包括:

第一步,废水通过与罐体底部连通的进水管进入罐体第一组模块,废水在继续升流的同时沿下部锥形加宽的圆柱形导流组件内部循环流动,部分废水继续升流流进入第二组模块;其中,第一组模块下部锥形加宽的圆型导流组件内的泥水混合液发生厌氧反应,所产生的气体进入由第一组模块中心锥形导流组件组成的中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的填充空间中的污泥床,多余气体由总排气管排出罐体回收利用;

第二步,废水升流运动进入第二组模块,废水在继续升流的同时沿环形空心锥形导流组件下方的圆柱形导流组件与罐体内壁形成的夹层循环流动或/和中心锥形导流组件下方的圆柱形导流组件内部循环流动,部分废水继续升流进入第三组模块;其中,第二组模块产生的气体进入第二组模块的环形气体收集间或环形气体收集间和中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的污泥床,多余气体由总排气管排出罐体回收利用;

第三步,废水升流运动进入第三组模块,废水在继续升流的同时沿圆柱形导流组件内部循环流动,第三模块所产生的气体进入由第三模块的中心气体收集间,通过集气管进入纵向气体收集管,少量气体进入气体回流管传输进入罐体内部底层的污泥床,多余气体由总排气管排出罐体回收利用;

第四步,最终泥水混合液进入三相分离器实现固液分离,废水(出水COD:≤1200mg/L,COD去除率:≥85%)通过反应器出水管流出,三相分离器产生的气体通过集气管进入总排气管。

本发明的有益效果是:

本发明适用于处理排放量大的工业有机废水或生活有机废水,处理效果稳定。本发明升流式设计结构,罐体高径比(13:3)减少占地面积,降低经济成本。本发明为模块组装式厌氧装置,可在有效减少布水压力的同时,通过导流组件的作用,使废水与污泥混合液在每一模块保持循环流动,使厌氧反应所产生的甲烷和二氧化碳等气体,通过控制不同高度水平的气体收集,使气体及时排出装置内部,有效减少耗能,使反应器达到最大负荷状态,提高上流速度,增加污泥沉降功能,使有机物去除效果达到最佳。且模块化组装方式对于装置的前期施工、安装以及后续维修带来便利。