申请日2018.04.09

公开(公告)日2018.08.31

IPC分类号C02F9/06; C02F103/34

摘要

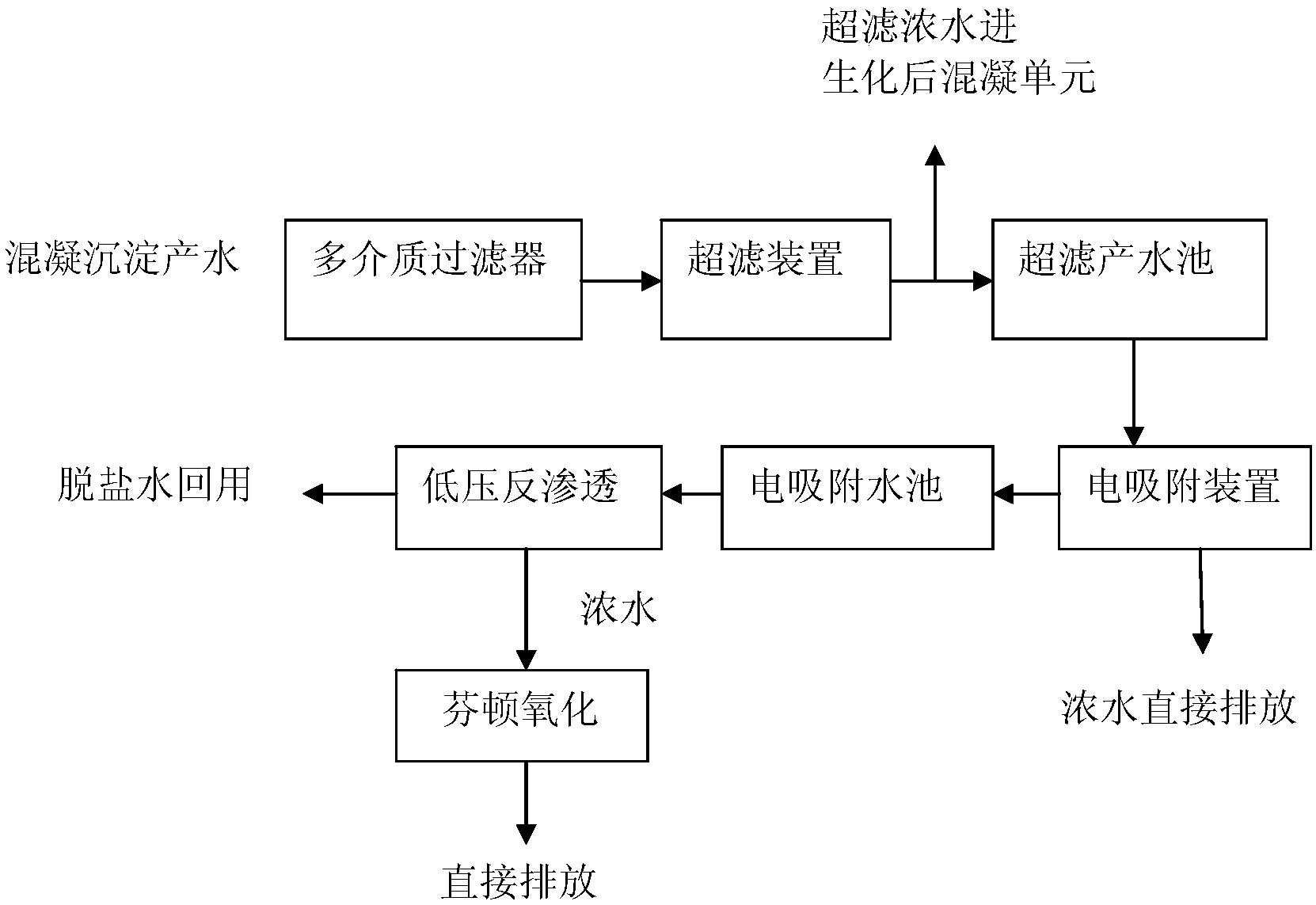

本发明提供了一种焦化废水组合脱盐工艺,包括混凝沉淀单元、过滤单元、超滤单元、电吸附单元和反渗透单元;超滤浓水进深度处理前的混凝沉淀单元;电吸附装置浓水直接排放;反渗透浓水去除有机物后排放,反渗透产水即为脱盐水可回用。本发明采用过滤+超滤+电吸附+反渗透组合工艺对焦化废水进行深度脱盐处理,低成本的电吸附作为膜法工艺的预处理过程,可大幅降低后续膜处理操作压力,降低了脱盐整体成本,脱盐成本较传统膜组合工艺可降低30%以上;脱盐率达到98%以上。通过多级脱盐可使生化后焦化废水使达到工业回用水标准,淡水回收率大于85%;浓水经过循环浓缩使其排放量小于15%,且可达标排放,系统运行稳定。

权利要求书

1.一种焦化废水组合脱盐工艺,包括混凝沉淀单元、过滤单元、超滤单元、电吸附单元和反渗透单元,其特征在于:

混凝沉淀后产水箱中废水由泵抽升至过滤器中,去除其中的大颗粒悬浮物;

过滤器出水由泵抽升至超滤装置,进一步去除杂质;

超滤出水汇集于超滤产水池中,超滤浓水进深度处理前的混凝沉淀单元;超滤产水池中的超滤产水经由泵送入电吸附装置;

电吸附出水进电吸附产水箱,电吸附装置浓水直接排放;电吸附产水箱中的电吸附产水然后经由泵送入低压反渗透装置进行进一步脱盐;

反渗透浓水去除有机物后排放,反渗透产水即为脱盐水可回用。

2.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述过滤器为多介质过滤器,包括三层滤料,最下部为重质矿石,中间为石英砂,最上部为无烟煤,各滤料经筛选后使用,球形度系数在0.75以上。

3.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述混凝沉淀后出水进入过滤器,水力停留时间为0.5~1h。

4.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述超滤装置采用外压板式超滤膜装置,超滤膜孔径范围为0.05~0.1μm,工作压力0.05~0.07MPa。

5.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述电吸附装置采用平板型,水流方向与电场方向垂直,水流在平行布置的极板间呈S型流动;电极材料选用中孔活性炭电极,孔径为10~20nm,活性炭比表面积为1000~1500m2/g,比电容为100~150F/g。

6.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述电吸附装置采用1.5v电压,停留时间为10~30min。

7.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述反渗透装置包括高压泵和反渗透膜组件,反渗透装置采用低压反渗透,反渗透膜材质可选芳香族聚酰胺膜(TFC膜),孔径为0.1~1nm。

8.根据权利要求1所述的焦化废水组合脱盐工艺,其特征在于:所述反渗透工作压力为0.5~2MPa。

说明书

一种焦化废水组合脱盐工艺

技术领域

本发明涉及焦化废水的深度处理及回用领域,具体提供一种焦化废水组合脱盐工艺。

背景技术

焦化废水是在煤高温干馏、煤气净化和副产品回收过程中产生的一种难生物降解的工业废水,水量较大且成分复杂,含有油类、挥发酚、芳烃类及氧、硫、氮等杂环化合物,还有氰、硫、硫氰根及铁、镁、钠金属盐类等,不仅难处理,也是生物和环境的一种高毒性的工业废水。目前国内外焦化废水治理的思路及方向大体相同,多采用生化法、混凝沉淀法、高级氧化法等一系列方法的组合,经处理后废水中有毒有害污染物浓度大幅下降,但依然存在少量难降解有机物、悬浮胶体颗粒及大量的可溶性无机盐类等,其中可溶性无机盐类浓度较高,总含盐量在5000~10000mg/L以上,废水电导率基本在5ms/cm以上,直接影响了回用,因此常规焦化废水的治理都是以达标排放为目的,若将其回用,必须对处理后废水中盐类进行脱盐处理。《炼焦化学工业污染物排放标准》(GB16171-2012)要求焦化企业吨焦排水量不超过0.4m3/t(特限区域为0.3m3/t);《焦化行业准入条件(2014修订)》要求焦化企业必须配套建设生产废水处理设施,严禁生产废水外排,即要求实现“零排放”。因此,在目前形势下,仅对焦化废水进行深度处理后达标排放已不能满足日益严格的环保要求,必须对焦化废水采用合适的深度脱盐后回用的方式,才能彻底实现焦化废水真正的零排放。

废水脱盐技术有离子交换法、电渗析、反渗透膜法、电吸附等。利用离子交换法脱盐时需要大量的酸碱试剂,不仅增加了成本而且对环境造成严重的污染;电渗析脱盐技术在运行时会产生较多的气体,工艺易发生电解;反渗透脱盐工艺设备昂贵,运行费用较高,而且对进水水质和进水压力有严格的控制。在上述工艺中,膜法工艺因其工艺成熟性而有一定程度的应用。目前已有部分企业建有焦化废水深度脱盐工艺,如宝钢化工四期焦化废水采用超滤+纳滤+反渗透三膜法脱盐工艺,产水70%进入循环补充水,30%浓缩水作为烧结拌矿水,京唐钢铁公司焦化厂采用超滤+反渗透双膜法深度处理工艺,65%作为循环水补充水,35%在钢铁厂内部循环回用。综上,目前焦化废水的深度脱盐工艺集中在膜处理方面。对焦化废水采用膜法脱盐工艺虽然工艺较为成熟,但是存在如下的问题:(1)处理成本较高,不论是三膜法或是双膜法,脱盐部分成本都在15元/吨以上;(2)膜法产水率约60%-70%,产生约30%-40%的浓水,该部分浓水外排会造成环境污染,若采用蒸发浓缩对浓水进行处理,也存在能耗高、设备腐蚀、固体混盐残渣无法利用等一系列问题。因此,需要进一步开发适用于焦化废水的深度脱盐处理工艺。

电吸附脱盐技术是通过施加外电压在极板上形成静电场,以此使得水中的带电离子向带有相反电荷的极板处移动,并富集在极板双电层中,使之不同于溶液本体浓度,从而实现对废水脱盐的目的。

《焦化废水膜法组合深度处理工艺设计与应用》(作者马昕等,2017年发表于《工业水处理》37卷第四期),文章中指出,膜分离技术以运行稳定、处理效率高、操作简单、无二次污染等优点,成为时下焦化废水深度处理的研究热点之一,但其存在膜污染难以解决、化学清洗频繁、浓水处置复杂等弊端,因此需要寻求一种高效、稳定的焦化废水膜法组合深度处理工艺。故该文章针对煤化工企业焦化废水的二级生化出水可生化性差、含盐量与COD高,以及废水中包含多环芳香族化合物、脂肪族化合物等难生物降解污染物的特点,采用Fenton氧化+电渗析+超滤+反渗透膜法组合深度处理工艺对废水进行处理。运行结果表明,产水水质达到并优于《工业循环冷却水处理设计规范》(GB 50050—2007)中再生水水质要求,产水可作为厂区生产补充新水使用,废水回收率稳定达到75%。本文中采用Fenton氧化与电渗析粗脱盐技术相结合的强化预处理设施,作为超滤反渗透脱盐工艺的预处理工艺,可以有效缓解反渗透装置的膜污染,延长反渗透膜的清洗周期至3个月。

《电吸附工艺用于焦化废水深度处理的中试》(作者徐永清等,2016年发表于《环境科学研究》第27卷第6期)。该文章中指出,电吸附技术在20世纪90年代在工业除盐方面开始大规模应用,广泛应用于生活污水、工业企业循环回用水、制药用水等方面。但是目前还鲜见利用电吸附处理技术对焦化废水进行脱盐处理,同时去除其中有机物的研究。因此本文作者对电吸附工艺用于山西焦化厂的焦化废水进行了中试深度处理。中试结果表明:在一定的工作电压、吸附时间条件下,出水平均电导率为1530μs/cm,除盐率为57.8%,COD的平均去除率为60.7%,出水基本能满足GB50050-2007敞开式循环冷却水作为系统补充水的水质要求。将脱盐率与常规超滤反渗透工艺中75%以上的脱盐率相比,电吸附脱盐率要低于常规膜法脱盐率,这主要是由于焦化废水较高的含盐量所决定的,因此,电吸附脱盐技术用于焦化废水深度处理最好是与其他工艺相结合,或作为其他工艺的预处理工艺。

发明内容

针对焦化废水深度脱盐领域采用常规膜技术时存在产水率低、浓水排放量大、膜污染严重、无法长期稳定运行等问题,本发明的目的在于提供一种焦化废水低成本脱盐组合工艺,本工艺脱盐效果稳定,生产运行成本低,能处理生化混凝后出水,可避免对生化出水进一步采用高级氧化等工艺,将焦化废水生化出水经深度脱盐后直接回用。

本发明的技术方案如下:

一种焦化废水组合脱盐工艺,包括混凝沉淀单元、过滤单元、超滤单元、电吸附单元和反渗透单元;

混凝沉淀后产水箱中废水由泵抽升至过滤器中,去除其中的大颗粒悬浮物;

过滤器出水由泵抽升至超滤装置,进一步去除杂质;

超滤出水汇集于超滤产水池中,超滤浓水进深度处理前的混凝沉淀单元;超滤产水池中的超滤产水经由泵送入电吸附装置;

电吸附出水进电吸附产水箱,电吸附装置浓水直接排放;电吸附产水箱中的电吸附产水然后经由泵送入低压反渗透装置进行进一步脱盐;

反渗透浓水去除有机物后排放,反渗透产水即为脱盐水可回用。

具体的,所述过滤器为多介质过滤器,包括三层滤料,最下部为重质矿石,中间为石英砂,最上部为无烟煤,各滤料经筛选后使用,球形度系数在0.75以上。

具体的,所述混凝沉淀后出水进入过滤器,水力停留时间为0.5~1h。

具体的,所述超滤装置采用外压板式超滤膜装置,超滤膜孔径范围为0.05~0.1μm,工作压力0.05~0.07MPa。

具体的,所述电吸附装置采用平板型,水流方向与电场方向垂直,水流在平行布置的极板间呈S型流动;电极材料选用中孔活性炭电极,孔径为10~20nm,活性炭比表面积为1000~1500m2/g,比电容为100~150F/g。

具体的,电吸附装置采用1.5v电压,停留时间为10~30min。

具体的,所述反渗透装置包括高压泵和反渗透膜组件,反渗透装置采用低压反渗透,反渗透膜材质可选芳香族聚酰胺膜(TFC膜),孔径为0.1~1nm。

具体的,所述反渗透工作压力为0.5~2MPa。

本发明处理对象为生产污水,且为钢铁流程中污染最为严重的焦化废水,单纯用电吸附工艺并不合适,脱盐率达不到要求,而如果仅仅采取膜处理的常规方法,如多级超滤反渗透工艺,其成本又较高,因此考虑电吸附和膜处理相结合的工艺,具体为混凝沉淀—多介质过滤—超滤—电吸附—反渗透。

电吸附除盐的基本原理是利用原水在阴阳电极之间流动,通电时水中离子将分别向带相反电荷的电极迁移并被该电极吸附在电极表面所形成的双电层。随着离子/带电粒子在电极表面富集浓缩,使通道水中的溶解盐类、胶体颗粒及其他带电物质的浓度大大降低,从而实现了水的除盐、去硬度及净化。再生时短接电极,被吸附的离子又从电极表面释放,电极得到再生。该技术具有除盐效果好、得水率高、能耗低的特点。

其余单元的作用和原理:

混凝沉淀:生化后水中泥水分离,通过混凝沉淀作用将泥水混合物中污泥与分离,经混凝沉淀后的水中悬浮物颗粒粒径小于30μm。

多介质过滤:泥水分离后水中仍有少量细小污泥,通过多介质过滤器将其去除,滤料选择设计合理的多介质过滤器过滤后出水中悬浮物浓度可低于20mg/L,悬浮物粒径处于μm级别。

超滤:超滤可以去除水中粒径为0.01μm~0.1μm的悬浮物颗粒,去除水中大分子有机物和菌胶团类有机物。

反渗透:在外界推动力(压力)作用下截留水中盐类和有机物,而水和小的溶质颗粒透过膜,从而取得淡水,被截留的盐类和有机物富集在浓水中。

本发明中超滤在电吸附前面,这主要是考虑到本发明处理的对象为经生化后的出水,COD(有机物浓度)基本在100mg/L以下,有机物浓度较低,可先经超滤处理,不会对超滤产生较大的负荷,且经超滤后水中悬浮物浓度更低,有利于电吸附的运行(电吸附运行成本较低,但其一次性投资较大,这样可延长电吸附的运行时间,有利于整体成本的降低),再经电吸附过程的电解氧化后,水中有机物浓度进一步下降,到后续反渗透处理时有机物负荷已经降至很低水平。

综上,将混凝沉淀、多介质过滤和超滤作为电吸附过程的预处理过程,可保证进入电吸附装置水中悬浮物浓度已降至最低,避免了水中悬浮物质对电吸附过程的干扰,可高效发挥电吸附作用。由于电吸附装置极板间间距较小,基本为mm级别,因此要对其进水中悬浮物进行彻底去除,否则悬浮物过高易堵塞极板,造成脱盐效率下降,水通量也下降。

电吸附后出水进一步采用后续反渗透工艺,进一步去除水中携带盐类,此时,反渗透要处理的水量不大,水中盐类不高,可以采用低压反渗透,都降低了反渗透单元的处理成本。

本发明的有益效果在于:

(1)与焦化废水传统的膜法脱盐处理工艺相比,本发明能大幅降低深度脱盐单元的处理成本。在焦化废水深度脱盐领域,传统的方法为膜法工艺,如超滤—反渗透、超滤—纳滤—反渗透等各种膜类工艺的组合,基于焦化废水的水质复杂性和高电导率的特点,膜法工艺工作压力较高,本发明中采用低成本的电吸附作为膜法工艺的预处理过程,可大幅降低后续膜处理操作压力,降低了脱盐整体成本,脱盐成本较传统膜组合工艺可降低30%以上。

(2)本发明采用超滤+电吸附+反渗透组合工艺对焦化废水进行脱盐,脱盐率高,脱盐率达到98﹪以上。通过多级脱盐可使生化后焦化废水使达到工业回用水标准,淡水回收率大于85%;浓水经过循环浓缩使其排放量小于15%,且可达标排放,系统运行稳定。

(3)超滤单元可去除水中大分子有机物和菌胶团类有机物等,电吸附单元可通过吸附、电催化氧化等去除小分子有机物,使得进入反渗透单元水中有机物负荷大幅降低,反渗透单元浓水中有机物的富集量也大幅下降,可降低反渗透浓水的处理成本,增加了其回用于冶金流程内的可行性。

(4)电吸附单元作为反渗透单元的前处理,代替反渗透前纳滤过程,可去除废水中60%以上的Ca2+、Mg2+,避免了在后续反渗透单元生成CaCO3、CaSO4等沉淀堵塞膜孔的问题,节省投加的阻垢剂费用。