申请日2018.04.11

公开(公告)日2018.12.25

IPC分类号C02F9/14

摘要

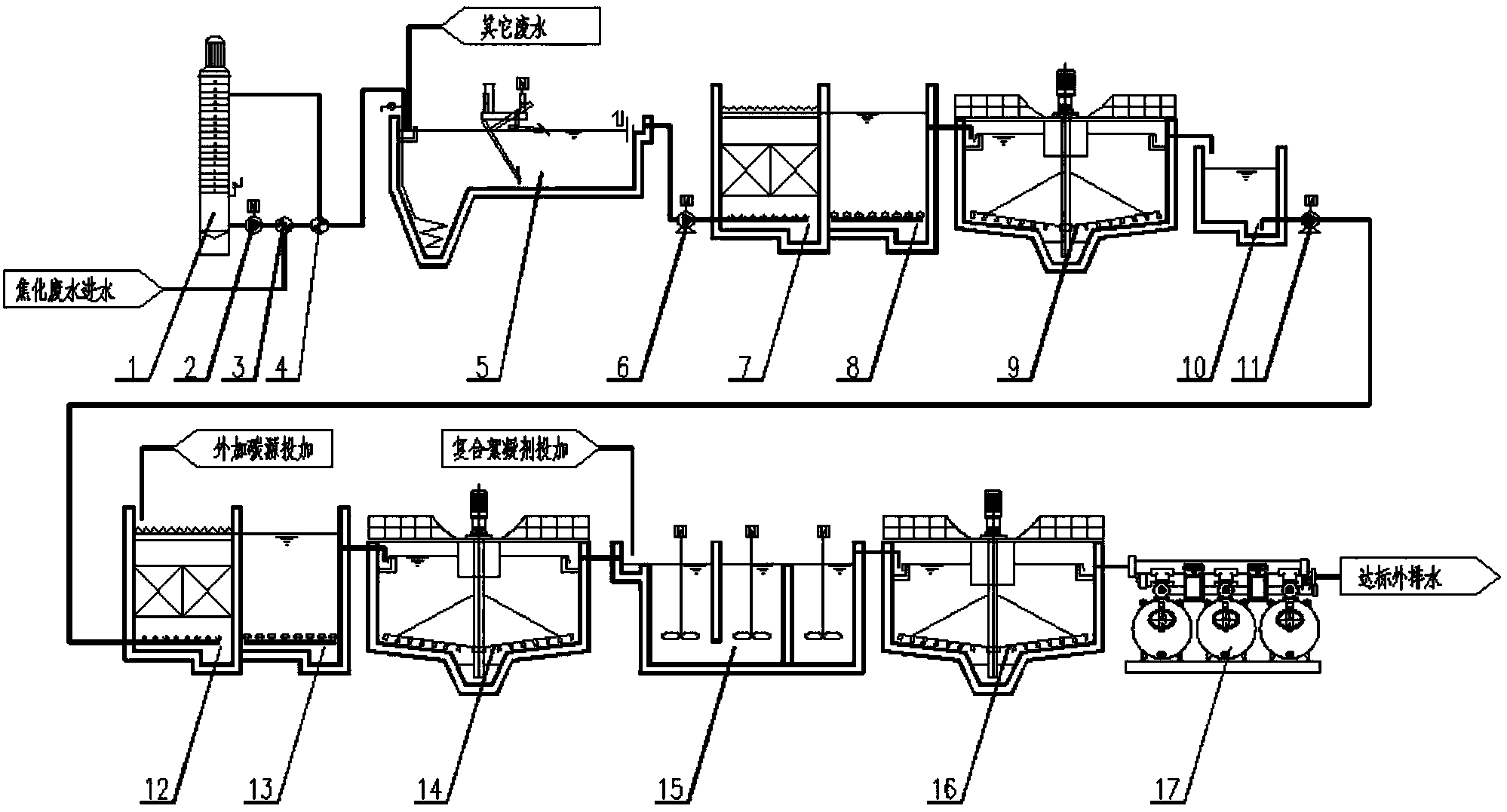

本实用新型公布了一种焦化废水的处理系统,它是把焦化废水经过蒸氨→重力除油→缺氧/好氧一级生化→缺氧/好氧二级生化→复合絮凝沉淀→过滤的处理系统,以去除焦化废水中的总氮、CODcr、氰化物及SS等污染物,使出水满足《炼焦化学工业污染物排放标准》(GB16171‑2012)直接排放的总氮指标要求。本实用新型工艺流程简洁、系统抗冲击负荷强、操作简单、运行稳定,可以应用于国内外的联合钢铁企业及独立焦化企业的焦化废水达标排放处理,能有效解决焦化废水脱总氮的问题。

权利要求书

1.焦化废水脱总氮的处理系统,其特征在于,包括蒸氨装置、一级生化系统、二级生化系统和复合絮凝沉淀系统;所述蒸氨装置通过管道将蒸氨后出水输送至除油池;所述除油池的出口通过管道与所述一级生化系统连通,用于将除油废水输送至一级生化系统;所述一级生化系统包括依次连通的一级缺氧池、一级好氧池和一级沉淀池;所述一级沉淀池的出水口通过管道与所述二级生化系统连通;所述二级生化系统包括依次连通的二级缺氧池、二级好氧池和二级沉淀池;所述二级生化系统的出水口与所述复合絮凝沉淀系统连通。

2.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的蒸氨装置为组合装置,包括重力沉淀槽和蒸氨塔;所述沉淀槽的出水口通过管道与换热器一的一个流道的入口连通,该流道的出口与所述蒸氨塔的顶部连通;在所述重力沉淀槽和换热器一之间的管道上设置有水泵一,用于提供废水输送所需的压头;所述蒸氨塔产生的蒸氨废水通过管道与所述换热器一的另一流道的进口连通,该流道的出水口通过管道与所述废水冷却器连通,所述废水冷却器的出口与所述除油池连通;所述的废水冷却器为换热器二。

3.如权利要求2所述的焦化废水脱总氮的处理系统,其特征在于,所述蒸氨塔为垂直筛板塔,其塔盘采用耐腐蚀材料。

4.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述除油池为混凝土结构敞口水池,底部设置有抽油泵,底部为正方形锥斗式收油,长宽比1~1.5,锥斗倾斜角45~60°,除油池顶部设置有机械式刮油小车。

5.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的一级缺氧池的底部设置为布枝状管,用以均匀进水;所述的一级缺氧池的顶部设置出水堰槽,以均匀出水;所述的一级缺氧池内设有框架型组合填料,作为微生物生长的载体。

6.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的一级沉淀池通过管道分别与所述一级缺氧池和一级好氧池连通,在该管道上设置有一级回流泵,用于将上清液及污泥回流作为碳源。

7.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的二级沉淀池通过管道与所述二级缺氧池连通,在该管道上设置有二级回流泵,用于将污泥回流至所述二级缺氧池。

8.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的复合絮凝沉淀系统包括依次连通的混凝反应池、混凝沉淀池及浅层过滤器;所述的混凝反应池内设置有多级低速搅拌机,以防止絮体沉淀。

9.如权利要求8所述的焦化废水脱总氮的处理系统,其特征在于,所述的混凝反应池入口处设置有复合絮凝剂投加装置。

10.如权利要求1所述的焦化废水脱总氮的处理系统,其特征在于,所述的蒸氨装置进水氨氮≤4500mg/L;出水氨氮≤150mg/L,总氮≤300mg/L;所述的一级生化系统的出水氨氮≤1mg/L,总氮≤150mg/L;所述的二级生化系统的出水氨氮≤0.1mg/L,总氮≤20mg/L。

说明书

焦化废水脱总氮的处理系统

技术领域

本实用新型属于水处理领域,具体地说是涉及一种焦化废水脱总氮的处理系统。

背景技术

自2009年1月1日开始,《焦化行业产业准入条件》要求酚氰废水处理应执行《污水综合排放标准》(GB8978-1996),排入环境的达到一级标准。该标准要求CODcr≤100mg/L,氨氮≤15mg/L。

自2012年10月1日开始,炼焦行业实行新的《炼焦化学工业污染物排放标准》标准,增加了水污染物排放中总氮的出水指标要求,要求直接排放总氮≤20mg/L,间接排放总氮≤50mg/L。

目前国内大部分的焦化废水处理站都是按照《污水综合排放标准》(GB8978-1996)的要求建设,无法达到炼焦行业的总氮指标要求。地方标准中除《上海市污水综合排放标准》(DB31/199-2009)对总氮提出了≤35mg/L的要求外,其他地方性标准未对总氮提出要求。

国内对于焦化废水脱总氮的工艺及装置的研究及研发也比较少见。如攀枝花钢城集团瑞天安全环保有限公司2014年公布的专利文献CN103553282A,采用缺氧-好氧或厌氧-缺氧-好氧活性污泥法生化处理后,依次进pH调节池、微电解反应装置、混凝沉淀池、厌氧生物滤池、好氧生物滤池进行处理,利用微电解技术,将废水中难降解的有机物分解成可降解的有机物,提高生化效率同时,为生物脱氮提供充足碳源,系统无需另加碳源。河南众英环保工程有限责任公司2014年公布的CN203960001U,依次采用格栅井、隔油池、气浮池、超重力脱氮反应器、脱氰池、厌氧水解池、缺氧池、好氧池、二沉池及接触氧化池、混凝沉淀池、砂滤池组成的处理系统,出水达到《污水综合排放标准》(GB8978-1996)规定的一级排放标准,即CODcr≤100mg/L,氨氮≤15mg/L。

上述专利文献对焦化废水的处理大部分集中在脱除氨氮、COD、氰化物、悬浮物色度等指标的研究上。少量对生化采用前置反硝化的目的也是旨在最大程度地加强生化去除氨氮及COD的效果。对于脱除总氮的工业化应用尚未见有相关报导。

实用新型内容

针对现有技术存在的上述不足,本实用新型旨在提供一种流程简洁、处理效果稳定、操作简单、生产运行成本较低的焦化废水脱总氮的处理系统,处理国内外的联合钢铁企业及独立焦化企业的焦化废水,使出水符合炼焦行业标准的排放要求,减少总氮对环境富营养化的危害。

为了实现上述目的,本实用新型采用的技术方案如下:

焦化废水脱总氮的处理系统,其特征在于,包括蒸氨装置、一级生化系统、二级生化系统和复合絮凝沉淀系统;所述蒸氨装置通过管道将蒸氨后出水输送至除油池;所述除油池的出口通过管道与所述一级生化系统连通,用于将除油废水输送至一级生化系统;所述一级生化系统包括依次连通的一级缺氧池、一级好氧池和一级沉淀池;所述一级沉淀池的出水口通过管道与所述二级生化系统连通;所述二级生化系统包括依次连通的二级缺氧池、二级好氧池和二级沉淀池;所述二级生化系统的出水口与所述复合絮凝沉淀系统连通。

进一步,所述的蒸氨装置为组合装置,包括重力沉淀槽和蒸氨塔;所述沉淀槽的出水口通过管道与换热器一的一个流道的入口连通,该流道的出口与所述蒸氨塔的顶部连通;在所述重力沉淀槽和换热器一之间的管道上设置有水泵一,用于提供废水输送所需的压头;所述蒸氨塔产生的蒸氨废水通过管道与所述换热器一的另一流道的进口连通,该流道的出水口通过管道与所述废水冷却器连通,所述废水冷却器的出口与所述除油池连通;所述的废水冷却器为换热器二。

进一步,所述蒸氨塔为垂直筛板塔,其塔盘采用耐腐蚀材料。

进一步,所述除油池为混凝土结构敞口水池,底部设置有抽油泵,底部为正方形锥斗式收油,长宽比1~1.5,锥斗倾斜角45~60°,除油池顶部设置有机械式刮油小车。

进一步,所述的一级缺氧池的底部设置为布枝状管,用以均匀进水;所述的一级缺氧池的顶部设置出水堰槽,以均匀出水;所述的一级缺氧池内设有框架型组合填料,作为微生物生长的载体。

进一步,所述的一级沉淀池通过管道分别与所述一级缺氧池和一级好氧池连通,在该管道上设置有一级回流泵,用于将上清液及污泥回流作为碳源。

进一步,所述的二级沉淀池通过管道与所述二级缺氧池连通,在该管道上设置有二级回流泵,用于将污泥回流至所述二级缺氧池。

进一步,所述的物化系统包括依次连通的混凝反应池、混凝沉淀池及浅层过滤器;所述的混凝反应池内设置有多级低速搅拌机,以防止絮体沉淀。

进一步,所述的混凝反应池入口处设置有复合絮凝剂投加装置。

进一步,所述的蒸氨装置进水氨氮≤4500mg/L;出水氨氮≤150mg/L,总氮≤300mg/L;所述的一级生化系统的出水氨氮≤1mg/L,总氮≤150mg/L;所述的二级生化系统的出水氨氮≤0.1mg/L,总氮≤20mg/L。

本实用新型提供了一种流程简洁、处理效果稳定、操作简单、生产运行成本较低的焦化废水脱总氮的处理系统,处理国内外的联合钢铁企业及独立焦化企业的焦化废水,使出水符合炼焦行业标准的排放要求,减少总氮对环境富营养化的危害。

与现有的技术相比,本实用新型具有如下有益效果:

1、本实用新型采用两级生化外加碳源的处理方法解决了焦化废水脱总氮的问题,可将进水中的总氮从氮200~400mg/L降低至总氮30mg/L以下,而传统的焦化废水处理工艺出水总氮仅能达到100~200mg/L。

2、本实用新型采用投加一种复合絮凝剂的方法,减少了污泥的有害物质简化了工艺流程,并使出水CODcr稳定在80mg/L以下,满足标准要求。