申请日2018.03.16

公开(公告)日2018.08.17

IPC分类号C02F3/28; C02F101/16

摘要

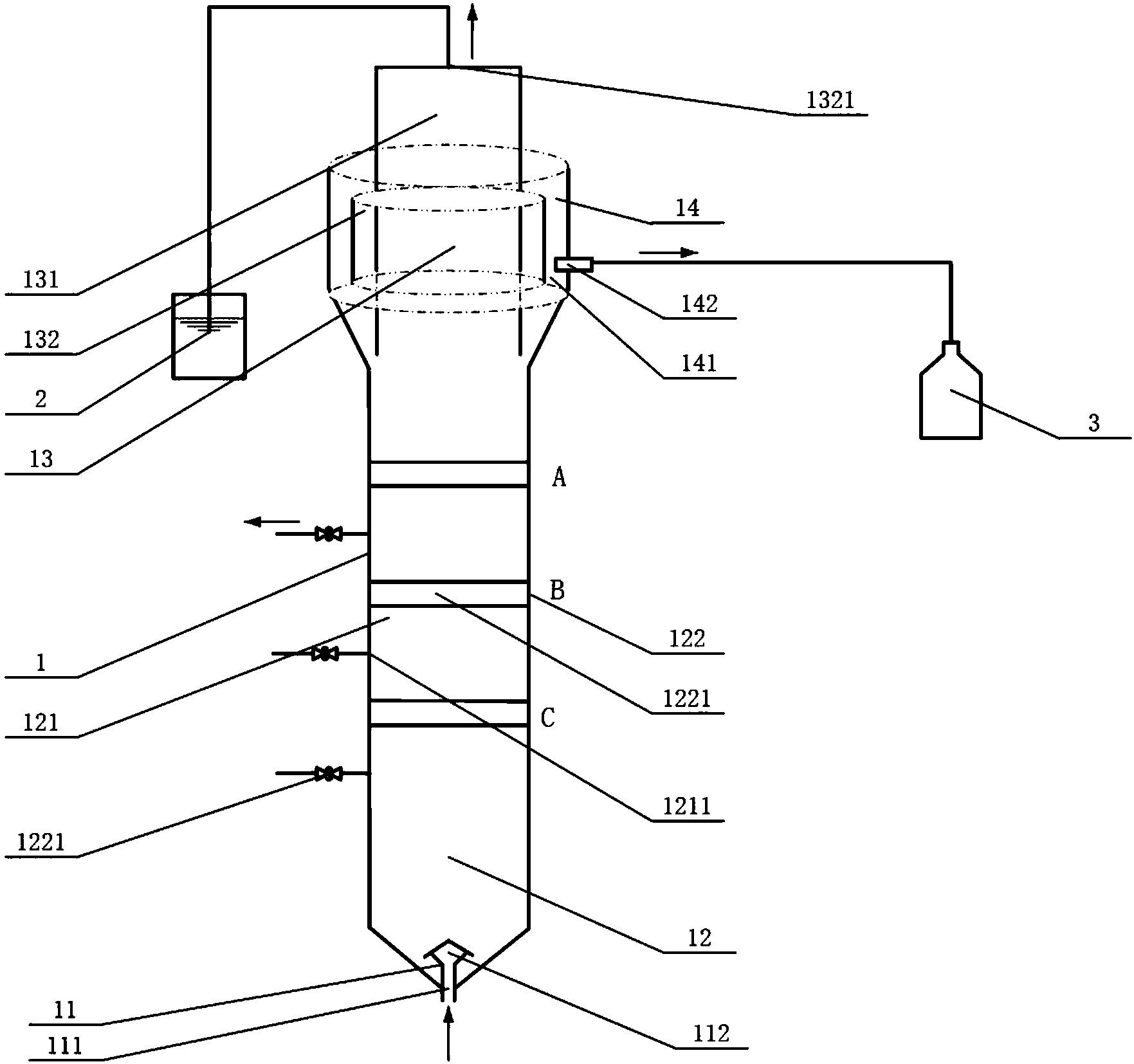

一种多孔板耦合过滤网升流式颗粒污泥反应器,包括反应器本体,反应器本体的内腔从下到上依次设有布水单元、厌氧反应单元、三相分离单元以及出水单元,布水单元的底部设有进水管;厌氧反应单元包括至少一个排泥区和至少一个多孔隔板反应区,排泥区的上方紧邻多孔隔板反应区,且每个排泥区对应设置一个排泥口,每个多孔隔板反应区配装一多孔隔板;三相分离单元的三相分离区配装三相分离器;出水单元包括出水槽和出水管,溢流堰与反应器本体内壁之间留有环形出水槽,且出水槽上设有出水管。本发明的有益效果是:添加多层多孔板使整个反应区竖向分割为多个反应区间,相当于多个UASB反应器串联,脱氮效率高,耐负荷冲击能力强,使反应系统更稳定。

权利要求书

1.一种多孔板耦合过滤网升流式颗粒污泥反应器,包括反应器本体,其特征在于:所述反应器本体的内腔从下到上依次设有布水单元、厌氧反应单元、三相分离单元以及出水单元,所述布水单元的底部设有进水管,所述进水管的出水端延伸至反应器本体内腔中,并且进水管的出水端配装一锥形布水器,保持进水管的出水端向上;所述厌氧反应单元包括至少一个排泥区和至少一个多孔隔板反应区,排泥区的上方紧邻多孔隔板反应区,且每个排泥区对应设置一个排泥口,每个多孔隔板反应区配装一多孔隔板;所述三相分离单元的三相分离区配装三相分离器,并且三相分离器的外部沿其周向设有一环形溢流堰,所述三相分离器的顶部设有一排气口,排气口通过相应管路与外界的集气装置管路连通;所述出水单元包括出水槽和出水管,溢流堰与反应器本体内壁之间留有环形出水槽,且出水槽上设有出水管,所述出水管与储液装置管路连通。

2.如权利要求1所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:进水管的进水口与反应器本体底端呈90°,进水管的进水口垂直向上布水。

3.如权利要求1所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述厌氧反应单元包括至少一个沿反应器本体轴向顺次排布的排泥区和至少一个多孔隔板反应区,排泥区与多孔隔板反应区一一对应,且排泥区与多孔隔板反应区交替设置。

4.如权利要求3所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述多孔隔板的形状与反应器本体内腔一致,即多孔隔板水平安装在反应器本体的内壁,且多孔隔板孔径从下到上渐减。

5.如权利要求3所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述厌氧反应单元包括三个排泥区和三个多孔隔板反应区,且所述的多孔隔板反应区、排泥区与反应器本体内腔体积比为1:2:7~8。

6.根据权利要求4所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述的多孔隔板从下至上孔径分别为2.5mm、1.5mm、0.5mm;每个排泥口配装一控制阀,且排泥口分别位于相应多孔隔板下方5cm处,用于分析比较不同粒径污泥。

7.根据权利要求1所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述的反应器本体呈圆柱状,高径比为5~8:1,所述的三相分离区与反应器本体内腔的体积比为1:3~3.5。

8.根据权利要求5所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述集气装置为集气瓶,且集气瓶内装有用于液封的液体,保证排气管与外界隔绝。

9.根据权利要求1所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,其特征在于:所述储水装置为储水罐。

说明书

一种多孔板耦合过滤网升流式颗粒污泥反应器

技术领域

本发明涉及一种多孔板耦合过滤网升流式颗粒污泥反应器。

背景技术

随着工业的发展,高氨氮废水的排放量逐渐增加,造成了水体富营养化等一系列生态环境问题。含氨废水的高效低耗处理一直是污水处理领域的难题。

厌氧氨氧化工艺因其无需外加有机碳源、脱氮负荷高、运行费用低、占地空间小等优点,已被公认为是目前最经济的生物脱氮工艺之一。但厌氧氨氧化菌生长缓慢,细胞产率低,对环境条件的变化敏感。限制了厌氧氨氧化工艺在实际工程中的大规模应用。

传统厌氧氨氧化反应器的启动多以SBR、UASB、固定床等为主,SBR虽然具有良好的生物截留能力,但对自动化程度要求高;UASB污泥持留能力弱,菌体易流失;固定床易出现短流和堵塞。

发明内容

为了解决上述问题,本发明提出了一种多孔板耦合过滤网升流式颗粒污泥反应器,通过控制反应器内部多孔隔板的孔径大小,截留大量高活性厌氧氨氧化颗粒污泥,并在短期内富集高纯度厌氧氨氧化菌。厌氧条件下,高活性厌氧氨氧化菌可快速消耗氨氮和亚硝氮产生氮气。本反应器利于颗粒污泥的形成和维持;在UASB反应器内加入不同孔径多孔隔板,截留大量高活性颗粒厌氧氨氧化污泥,脱氮效率高,耐负荷冲击能力强,使反应系统更稳定。

本发明所述的一种多孔板耦合过滤网升流式颗粒污泥反应器,包括反应器本体,其特征在于:所述反应器本体的内腔从下到上依次设有布水单元、厌氧反应单元、三相分离单元以及出水单元,所述布水单元的底部设有进水管,所述进水管的出水端延伸至反应器本体内腔中,并且进水管的出水端配装一锥形布水器,保持进水管的出水端向上;所述厌氧反应单元包括至少一个排泥区和至少一个多孔隔板反应区,排泥区的上方紧邻多孔隔板反应区,且每个排泥区对应设置一个排泥口,每个多孔隔板反应区配装一多孔隔板;所述三相分离单元的三相分离区配装三相分离器,并且三相分离器的外部沿其周向设有一环形溢流堰,所述三相分离器的顶部设有一排气口,排气口通过相应管路与外界的集气装置管路连通;所述出水单元包括出水槽和出水管,溢流堰与反应器本体内壁之间留有环形出水槽,且出水槽上设有出水管,所述出水管与储液装置管路连通。

进水管的进水口与反应器本体底端呈90°,进水管的进水口垂直向上布水。

所述厌氧反应单元包括至少一个沿反应器本体轴向顺次排布的排泥区和至少一个多孔隔板反应区,排泥区与多孔隔板反应区一一对应,且排泥区与多孔隔板反应区交替设置。

所述多孔隔板的形状与反应器本体内腔一致,即多孔隔板水平安装在反应器本体的内壁,且多孔隔板孔径从下到上渐减。

所述厌氧反应单元包括三个排泥区和三个多孔隔板反应区,且所述的多孔隔板反应区、排泥区与反应器本体内腔体积比为1:2:7~8,此处的体积均为总体积。

所述的多孔隔板从下至上孔径分别为2.5mm、1.5mm、0.5mm;每个排泥口配装一控制阀,且排泥口分别位于相应多孔隔板下方5cm处,用于分析比较不同粒径污泥。

所述的反应器本体呈圆柱状,高径比为5~8:1,所述的三相分离区与反应器本体内腔的体积比为1:3~3.5。

所述集气装置为集气瓶,且集气瓶内装有用于液封的液体,保证排气管与外界隔绝。

所述储水装置为储水罐。

本发明的有益效果体现在:

1、添加多层多孔板使整个反应区竖向分割为多个反应区间,相当于多个UASB反应器串联,通过筛分作用将污泥分割在不同的空间,从而实现污泥的持留;

2、通过控制反应器内部多孔隔板的孔径大小,截留大量高活性颗粒厌氧氨氧化污泥,并在短期内富集高纯度厌氧氨氧化菌。

3、本反应器利于颗粒污泥的形成和维持,脱氮效率高,耐负荷冲击能力强,使反应系统更稳定。