申请日2018.04.16

公开(公告)日2018.08.10

IPC分类号C02F11/00; C10B53/00

摘要

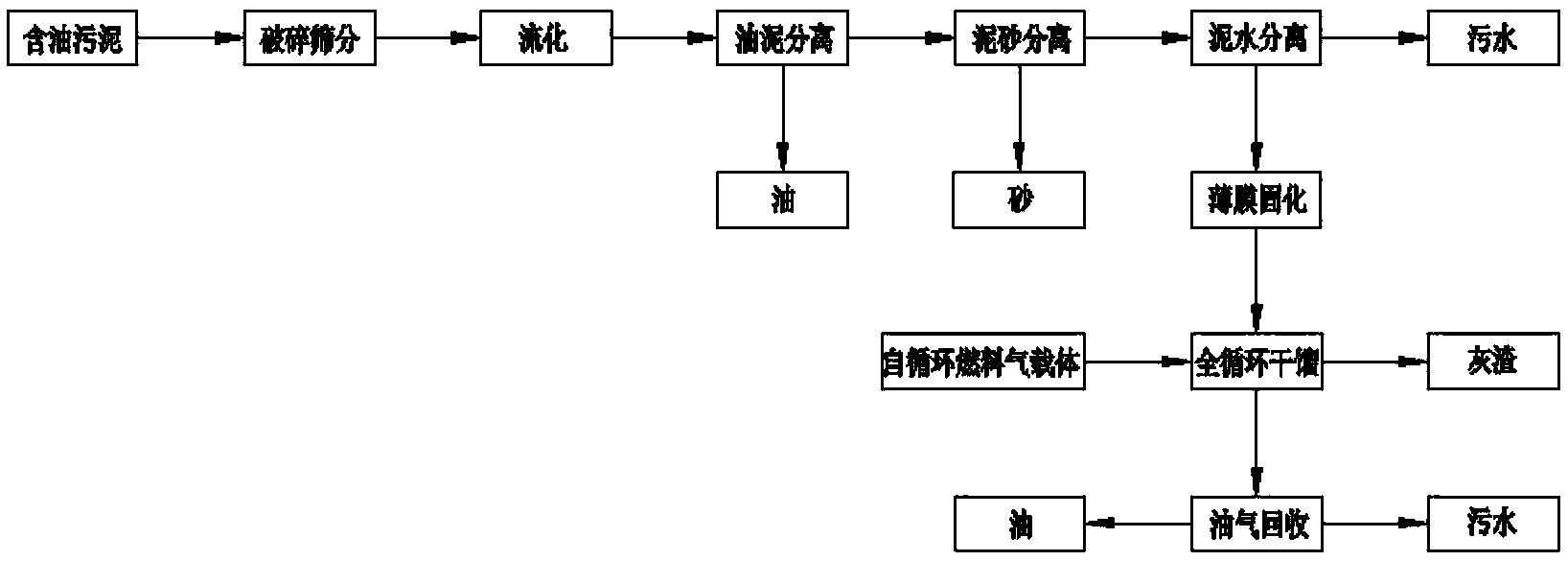

本发明涉及一种含油污泥处理系统及工艺,一种含油污泥处理系统,包括预处理系统、油泥分离系统、泥砂分离系统、泥水分离系统、薄膜固化系统、全循环干馏系统、加热系统、清水系统污水箱和储油箱;预处理系统包括破碎机、筛分装置、收料箱和废料池,用于将含油污泥原料进行破碎、筛分、流化并收集废料,分别与加热系统和油泥分离系统连接,油泥分离系统分别与加热系统、泥砂分离系统和储油箱连接,泥砂分离系统与泥水分离系统连接,泥水分离系统用于进行泥水分离处理,分别与薄膜固化系统和污水箱连接,薄膜固化系统与全循环干馏系统连接,全循环干馏系统分别与污水箱和储油箱连接,清水系统分别与泥砂分离系统和泥水分离系统连接。

权利要求书

1.一种含油污泥处理系统,其特征在于,包括:预处理系统、油泥分离系统、泥砂分离系统、泥水分离系统、薄膜固化系统、全循环干馏系统、加热系统、清水系统、污水箱和储油箱;

所述预处理系统包括:破碎机、筛分装置、收料箱和废料池,用于将含油污泥原料进行破碎、筛分、流化并收集废料,分别与加热系统和油泥分离系统连接,所述油泥分离系统用于对预处理后的含油污泥进行油、水、泥砂的三相分离,分别与加热系统、泥砂分离系统和储油箱连接,所述泥砂分离系统与泥水分离系统连接,所述泥水分离系统用于进行泥水分离处理,分别与薄膜固化系统和污水箱连接,所述薄膜固化系统与全循环干馏系统连接,所述全循环干馏系统分别与污水箱和储油箱连接,所述清水系统分别与泥砂分离系统和泥水分离系统连接,用于为所述泥砂分离系统提供水、对泥水分离系统根据需要进行冲洗。

2.如权利要求1所述的含油污泥处理系统,其特征在于,所述预处理系统中的收料箱与加热系统连接。

3.如权利要求1所述的含油污泥处理系统,其特征在于,所述油泥分离系统包括:复合搅拌装置,其中复合搅拌装置与加热系统连接。

4.如权利要求1所述的含油污泥处理系统,其特征在于,所述泥砂分离系统包括:泥砂分离机和立式搅拌机;所述泥水分离系统包括:卧式离心机,所述卧式离心机与薄膜固化系统连接。

5.如权利要求4所述的含油污泥处理系统,其特征在于,所述清水系统包括:热水箱,热水箱内的热水通过管道进入泥砂分离机和卧式离心机,为泥砂分离机提供水,对卧式离心机根据需要进行冲洗。

6.如权利要求1所述的含油污泥处理系统,其特征在于,所述全循环干馏系统包括:全循环干馏炉、加热炉和油气回收系统,所述油气回收系统包括:冷凝塔、电捕器和油水分离器,所述油水分离器分别与污水箱和储油箱连接。

7.一种含油污泥处理工艺,应用上述权利要求1-6任一权利要求所述的含油污泥处理系统,其特征在于,具体步骤为:

步骤1、原料首先进入破碎机,把大块的泥块进行破碎;然后通过筛分装置,细小颗粒的含油污泥通过筛分装置的筛网进入收料箱进行加热、搅拌、储存,未通过筛网的废料进入废料池;

步骤2、经过收料箱预热后的含油污泥进入复合搅拌装置,首先将含油污泥加热到适宜温度,然后在复合搅拌装置中加入药剂,充分搅拌,反应一段时间后,油、水、泥砂分为三层,上层的油通过管道进入储油箱,底部的泥砂和水进入泥砂分离系统的泥砂分离机内;

步骤3、泥砂和水进入泥砂分离机后,砂被分离出来,泥水进入立式搅拌机,充分搅拌后进入泥水分离系统的卧式离心机内;

步骤4、泥水进入卧式离心机进行处理后,湿泥被分离出来,分离出的湿泥进入薄膜固化系统,废水进入污水箱;

步骤5、湿泥和薄膜固化剂被输送到薄膜固化系统固化成型,作为全循环干馏原料;

步骤6、固化后的物料被输送到全循环干馏炉内进行干馏处理,物料中的油和水被蒸发出来进入油气回收系统,油气经冷凝塔、电捕器收油后,进行油水分离,分离出来的油进入储油箱,分离出来的水进入污水箱。

8.如权利要求7所述的含油污泥处理工艺,其特征在于,所述复合搅拌装置将含油污泥加热到40~90℃,所述全循环干馏炉的干馏段温度为500~550℃,气化段温度为1000~1200℃。

说明书

一种含油污泥处理系统及工艺

技术领域

本发明涉及含油污泥处理技术领域,具体说是一种含油污泥处理系统及工艺。

背景技术

目前我国每年要产生大量的含油污泥,根据《国家危险废物名录》,含油污泥为HW08类危险废物。在实际生产中,国内主要采用四种处理方法:(1)裂解法,处理量少,能耗高、成本高,危险性高,生产中会产生二恶英、二氧化碳等气体,并存在易爆燃等隐患,二次污染重。(2)焚烧法,能耗大,成本高,危险性高,焚烧过程中产生大量有害气体,二次污染严重。(3)传统热水洗法,占地面积大,处理后的油泥不达标。(4)沉降法,将含油污泥挖坑沉降后再通过挤压的方法,把油抽取一部分,渣掩埋,但是掩埋地下的油泥依旧有污染。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种含油污泥处理系统及工艺,对含油污泥综合处理。

为达到以上目的,本发明采取的技术方案是:

一种含油污泥处理系统,包括:预处理系统、油泥分离系统、泥砂分离系统、泥水分离系统、薄膜固化系统、全循环干馏系统、加热系统、清水系统、污水箱和储油箱;

所述预处理系统包括:破碎机、筛分装置、收料箱和废料池,用于将含油污泥原料进行破碎、筛分、流化并收集废料,分别与加热系统和油泥分离系统连接,所述油泥分离系统用于对预处理后的含油污泥进行油、水、泥砂的三相分离,分别与加热系统、泥砂分离系统和储油箱连接,所述泥砂分离系统与泥水分离系统连接,所述泥水分离系统用于进行泥水分离处理,分别与薄膜固化系统和污水箱连接,所述薄膜固化系统与全循环干馏系统连接,所述全循环干馏系统分别与污水箱和储油箱连接,所述清水系统分别与泥砂分离系统和泥水分离系统连接,用于为所述泥砂分离系统提供水、对泥水分离系统根据需要进行冲洗。

在上述方案的基础上,所述预处理系统中的收料箱与加热系统连接。

在上述方案的基础上,所述油泥分离系统包括:复合搅拌装置,其中复合搅拌装置与加热系统连接。

在上述方案的基础上,所述泥砂分离系统包括:泥砂分离机和立式搅拌机;所述泥水分离系统包括:卧式离心机,所述卧式离心机与薄膜固化系统连接。

在上述方案的基础上,所述清水系统包括:热水箱,热水箱内的热水通过管道进入泥砂分离机和卧式离心机,为泥砂分离机提供水,对卧式离心机根据需要进行冲洗。

在上述方案的基础上,所述全循环干馏系统包括:全循环干馏炉、加热炉和油气回收系统,所述油气回收系统包括:冷凝塔、电捕器和油水分离器,所述油水分离器分别与污水箱和储油箱连接。

一种含油污泥处理工艺,应用上述的含油污泥处理系统,具体步骤为:

步骤1、原料首先进入破碎机,把大块的泥块进行破碎;然后通过筛分装置,细小颗粒的含油污泥通过筛分装置的筛网进入收料箱进行加热、搅拌、储存,未通过筛网的废料进入废料池;

步骤2、经过收料箱预热后的含油污泥进入复合搅拌装置,首先将含油污泥加热到适宜温度,然后在复合搅拌装置中加入药剂,充分搅拌,反应一段时间后,油、水、泥砂分为三层,上层的油通过管道进入储油箱,底部的泥砂和水进入泥砂分离系统的泥砂分离机内;

步骤3、泥砂和水进入泥砂分离机后,砂被分离出来,泥水进入立式搅拌机,充分搅拌后进入泥水分离系统的卧式离心机内;

步骤4、泥水进入卧式离心机进行处理后,湿泥被分离出来,分离出的湿泥进入薄膜固化系统,废水进入污水箱;

步骤5、湿泥和薄膜固化剂被输送到薄膜固化系统固化成型,作为全循环干馏原料;

步骤6、固化后的物料被输送到全循环干馏炉内进行干馏处理,物料中的油和水被蒸发出来进入油气回收系统,油气经冷凝塔、电捕器收油后,进行油水分离,分离出来的油进入储油箱,分离出来的水进入污水箱。

在上述方案的基础上,所述复合搅拌装置将含油污泥加热到40~90℃,所述全循环干馏炉的干馏段温度为500~550℃,气化段温度为1000~1200℃。