申请日2018.03.19

公开(公告)日2018.06.29

IPC分类号C02F9/14; C02F101/30

摘要

本发明揭示了一种橡胶助剂类高浓度有机废水的处理工艺及处理系统,处理工艺包括去除废水中盐分的同时调节pH;对废水进行活性炭催化剂催化氧化反应的同时调节pH值;去除废水中的悬浮物;去除废水中的COD和盐分;去除废水中的COD和有机物;对废水进行深度氧化并添加H2O2后排放。本发明能够针对含有橡胶助剂的高浓度有机废水进行处理,使其可以达标排放,且处理系统具有成本低、占地面积小、操作条件简单、利于规模化实施的优点。

权利要求书

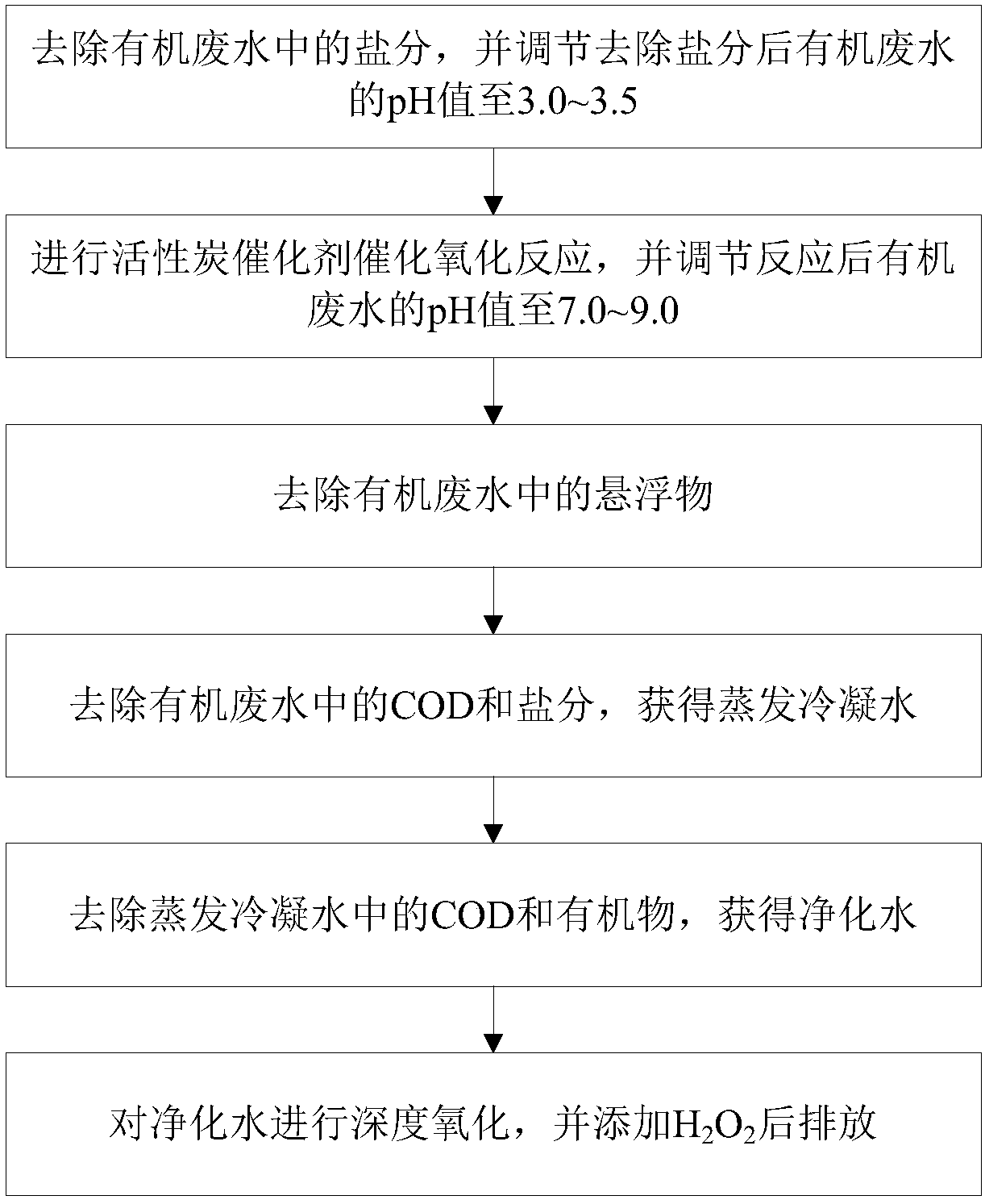

1.一种橡胶助剂类高浓度有机废水的处理工艺,其特征在于,包括如下步骤:

S1,去除有机废水中的盐分,并调节去除盐分后有机废水的pH值至3.0~3.5;

S2,将步骤S1中获得的有机废水进行活性炭催化剂催化氧化反应,并调节反应后有机废水的pH值至7.0~9.0;

S3,去除步骤S2中获得的有机废水中的悬浮物;

S4,去除步骤S3中获得的有机废水中的COD和盐分,获得蒸发冷凝水;

S5,去除所述蒸发冷凝水中的COD和有机物,获得净化水;以及

S6,对所述净化水进行深度氧化,添加氧化剂至所述净化水中。

2.根据权利要求1所述的处理工艺,其特征在于,步骤S1中,所述有机废水中盐分的去除包括如下步骤:

S101,将有机废水输送至高盐预沉池中沉淀;

S102,将所述高盐预沉池中的有机废水输送至压滤机中压滤处理。

3.根据权利要求1所述的处理工艺,其特征在于,步骤S2中,所述活性炭催化剂催化氧化反应包括如下步骤:

S201,将步骤S1中获得的有机 废水 以1.0~1.3米/小时的流速输送至活性炭催化氧化反应塔中;

S202,对所述活性炭催化氧化反应塔进行曝气。

4.根据权利要求3所述的处理工艺,其特征在于,步骤S2中,当有机废水中COD为20000~40000mg/L时,所述活性炭催化氧化反应塔中加入ClO2;当有机废水中COD为10000~20000mg/L时,所述活性炭催化氧化反应塔中加入H2O2。

5.根据权利要求1所述的处理工艺,其特征在于,步骤S3中,将步骤S2中获得的有机废水输送至物化组合反应槽中,所述物化组合反应槽通过对有机废水进行混凝和絮凝处理去除悬浮物。

6.根据权利要求1所述的处理工艺,其特征在于,步骤S4中,将步骤S3中获得的有机废水输送至三效蒸发系统去除COD和盐分。

7.根据权利要求1所述的处理工艺,其特征在于,步骤S5中,将所述蒸发冷凝水输送至上流式厌氧污泥床反应器中去除COD和有机物。

8.根据权利要求7所述的处理工艺,其特征在于,步骤S4中,所述上流式厌氧污泥床反应器中有机废水的上升流量为0.7立方米/小时,且所述上流式厌氧污泥床反应器的COD容积负荷率为1.2kg/(m3·d)。

9.一种橡胶助剂类高浓度有机废水的处理系统,其特征在于,包括

废水初级处理单元,用于去除有机废水中的盐分,并调节去除盐分后有机废水的pH值至3.0~3.5;

催化氧化反应单元,用于对有机废水进行活性炭催化剂催化氧化反应,并调节反应后有机废水的pH值至7.0~9.0;

悬浮物过滤单元,用于去除有机废水中的悬浮物;

蒸发处理单元,用于去除有机废水中的COD和盐分,获得蒸发冷凝水;

净化处理单元,用于去除所述蒸发冷凝水中的COD和有机物,获得净化水;以及

深度氧化单元,用于对所述净化水进行深度氧化,添加氧化剂至所述净化水中。

10.根据权利要求9所述的处理系统,其特征在于,所述废水初级处理单元包括依次相连通的高盐预沉池、压滤机、第一调节池,所述高压预沉池和压滤机均用于滤除有机废水中的盐分,所述第一调节池用于调节滤除盐分后有机废水的pH值。

11.根据权利要求9所述的处理系统,其特征在于,所述催化氧化反应单元包括依次相连通的活性炭催化氧化反应塔和第二调节池,所述活性炭催化氧化反应塔用于对有机废水进行活性炭催化剂催化氧化反应,所述第二调节池用于调节反应后有机废水的pH值。

说明书

一种橡胶助剂类高浓度有机废水的处理工艺及处理系统

技术领域

本发明涉及废水处理技术领域,尤其是涉及一种橡胶助剂类高浓度有机废水的处理工艺及处理系统。

背景技术

橡胶助剂是橡胶加工用的一种添加剂,包括硫化剂、硫化促进剂等等。橡胶助剂类废水主要源于水洗工序和过滤母液,废水中COD(Chemical Oxygen Demand,化学需氧量)非常高,废水中不仅含有各种促进剂以及生产过程中的苯胺、甲苯、环己胺、叔丁胺等副产物,同时含有较高浓度的钠盐,属于高浓度难降解有机含盐废水。由于该废水有机污染物含量较高,同时氯化钠及促进剂等对微生物具有很强的毒性,生化处理难度很大,因而针对该类废水的处理大多以蒸馏法、湿式氧化等物化处理工艺为主,这些处理工艺投资及运行成本高、占地面积大、操作条件苛刻,不利于规模化实施。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种橡胶助剂类高浓度有机废水的处理工艺及处理系统。

为实现上述目的,本发明提出如下技术方案:一种橡胶助剂类高浓度有机废水的处理工艺,包括如下步骤:

S1,去除有机废水中的盐分,并调节去除盐分后有机废水的pH值至3.0~3.5;

S2,将步骤S1中获得的有机废水进行活性炭催化剂催化氧化反应,并调节反应后有机废水的pH值至7.0~9.0;

S3,去除步骤S2中获得的有机废水中的悬浮物;

S4,去除步骤S3中获得的有机废水中的COD和盐分,获得蒸发冷凝水;

S5,去除所述蒸发冷凝水中的COD和有机物,获得净化水;

S6,对所述净化水进行深度氧化,添加氧化剂至所述净化水中。

优选地,步骤S1中,所述有机废水中盐分的去除包括如下步骤:

S101,将有机废水输送至高盐预沉池中沉淀;

S102,将所述高盐预沉池中的有机废水输送至压滤机中压滤处理。

优选地,步骤S2中,所述活性炭催化剂催化氧化反应包括如下步骤:

S201,将步骤S1中获得的有机废水以1.0~1.3米/小时的流速输送至活性炭催化氧化反应塔中;

S202,对所述活性炭催化氧化反应塔进行曝气。

优选地,步骤S2中,当有机废水中COD为20000~40000mg/L时,所述活性炭催化氧化反应塔中还加入ClO2;当有机废水中COD为10000~20000mg/L时,所述活性炭催化氧化反应塔中还加入H2O2。

优选地,步骤S3中,将步骤S2中获得的有机废水输送至物化组合反应槽中,所述物化组合反应槽通过对有机废水进行混凝和絮凝处理去除悬浮物。

优选地,步骤S4中,将步骤S3中获得的有机废水输送至三效蒸发系统去除COD和盐分。

优选地,步骤S5中,将所述蒸发冷凝水输送至上流式厌氧污泥床反应器中去除COD和有机物。

优选地,步骤S4中,所述上流式厌氧污泥床反应器中有机废水的上升流量为0.7立方米/小时,且所述上流式厌氧污泥床反应器的COD容积负荷率为1.2kg/(m3·d)。

一种橡胶助剂类高浓度有机废水的处理系统,包括

废水初级处理单元,用于去除有机废水中的盐分,并调节去除盐分后有机废水的pH值至3.0~3.5;

催化氧化反应单元,用于对有机废水进行活性炭催化剂催化氧化反应,并调节反应后有机废水的pH值至7.0~9.0;

悬浮物过滤单元,用于去除有机废水中的悬浮物;

蒸发处理单元,用于去除有机废水中的COD和盐分,获得蒸发冷凝水;

净化处理单元,用于去除所述蒸发冷凝水中的COD和有机物,获得净化水;以及

深度氧化单元,用于对所述净化水进行深度氧化,添加氧化剂至所述净化水中。

优选地,所述废水初级处理单元包括依次相连通的高盐预沉池、压滤机、第一调节池,所述高压预沉池和压滤机均用于滤除有机废水中的盐分,所述第一调节池用于调节滤除盐分后有机废水的pH值。

优选地,所述催化氧化反应单元包括依次相连通的活性炭催化氧化反应塔和第二调节池,所述活性炭催化氧化反应塔用于对有机废水进行活性炭催化剂催化氧化反应,所述第二调节池用于调节反应后有机废水的pH值。

本发明的有益效果是:

与现有技术相比,本发明所述的一种橡胶助剂类高浓度有机废水的处理工艺及处理系统,能够针对含有橡胶助剂的高浓度有机废水进行处理,使其可以达标排放,不产生消毒副产物、无二次污染,且处理系统具有成本低、占地面积小、操作条件简单、利于规模化实施的优点。