申请日2018.04.24

公开(公告)日2018.10.12

IPC分类号C02F9/04; C02F101/30

摘要

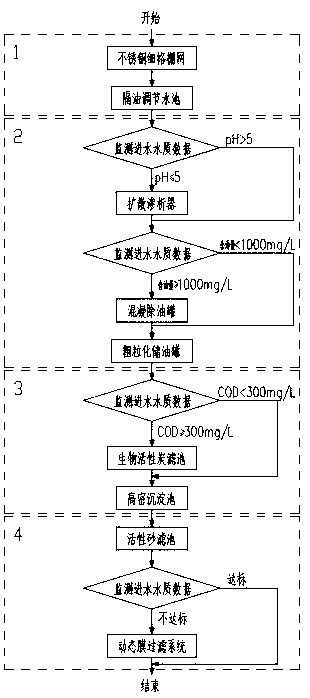

本发明提供了一种制罐废水处理系统,其包括在线监测分析系统、PLC可编辑控制器和废水处理系统。废水处理系统包括一级预处理模块、二级物化处理模块、三级生化处理模块和四级深度处理模块,一级预处理模块设置不锈钢细格栅网和隔油调节水池,去除较大悬浮物、浮油和调节水量水质;二级物化处理模块设置扩散渗析器、混凝除油罐和粗粒化除油罐,去除乳化油和回收酸;三级生化处理模块设置生物活性炭滤池和高密沉淀池,去除废水中主要污染物;四级深度处理模块设置活性砂滤池和动态膜过滤系统,去除废水中剩余污染物。本发明工艺具有简捷、灵活、高效、智能等特点,能够保证废水处理设施经济、有效、稳定的运行。

权利要求书

1.一种制罐废水处理系统,其特征在于,包括废水处理系统、在线监测分析系统和PLC可编程逻辑控制器,所述在线监测分析系统用于对制罐废水的水质成分进行监测分析,并将监测分析数据传送至所述PLC可编程逻辑控制器;所述PLC可编程逻辑控制器对所述监测分析数据处理后输出控制信号至所述废水处理系统;所述废水处理系统包括依次连接的一级预处理模块、二级物化处理模块、三级生化处理模块和四级深度处理模块;所述一级预处理模块、二级物化处理模块、三级生化处理模块和四级深度处理模块根据所述PLC可编程逻辑控制器输出的控制信号指令对制罐废水进行处理。

2.根据权利要求1所述一种制罐废水处理系统,其特征在于,

所述一级预处理模块包括不锈钢细格栅网和隔油调节水池,所述一级预处理模块进口即为所述不锈钢细格栅网进口,所述一级预处理模块出口为所述隔油调节水池出口,所述不锈钢细格栅网进口连接制罐废水进口,所述不锈钢细格栅网的出口连接所述隔油调节水池进口;所述隔油调节水池出口连接所述二级物化处理模块进口;

所述二级物化处理模块包括扩散渗析器、混凝除油罐和粗粒化除油罐,所述二级物化处理模块的进口为所述扩散渗析器的进口,所述二级物化处理模块出口为所述粗粒化除油罐出口,所述扩散渗析器进口连接所述隔油调节水池出口,所述扩散渗析器出口连接所述混凝除油罐进口;所述混凝除油罐出口连接所述粗粒化除油罐进口;所述粗粒化除油罐出口连接所述三级生化处理模块进口;

所述三级生化处理模块包括生物活性炭滤池和高密沉淀池,所述三级生化处理模块进口为所述生物活性炭滤池进口,所述三级生化处理模块出口为所述高密沉淀池出口,所述生物活性炭滤池进口连接所述粗粒化除油罐出口,所述生物活性炭滤池出口连接所述高密沉淀池进口;所述高密沉淀池出口连接所述四级深度处理模块进口;

所述四级深度处理模块包括活性砂滤池和动态膜过滤系统,所述四级深度处理模块进口为所述活性砂滤池的进口,所述四级深度处理模块出口为所述动态膜过滤系统出口,所述活性砂滤池进口连接所述高密沉淀池出口,所述活性砂滤池出口连接所述动态膜过滤系统进口;所述动态膜过滤系统出口连接水处理系统总出口。

3.根据权利要求2所述一种制罐废水处理系统,其特征在于,

所述生物活性炭滤池进口处、动态膜过滤系统进口处、扩散渗析器进口处和混凝除油罐进口处均连接有电磁开关,且所有所述电磁开关均由PLC可编程逻辑控制器自动控制启闭。

4.根据权利要求2所述一种制罐废水处理系统,其特征在于,其使用方法包括如下步骤:

步骤一,启动运行一级预处理模块,将制罐废水引入总污水处理系统中,废水首先经过不锈钢细格栅网,除去废水中的较大物质;

步骤二,启动隔油调节水池,调节水质水量,去除浮油;

步骤三,在线监测分析隔油调节水池出水的水质指标,当pH≤5时,进入步骤四,否则进入步骤五;

步骤四,启动扩散渗析器,回收水中的酸;

步骤五,在线监测分析隔油调节水池出水的水质指标,当含油量≥1000mg/L时,进入步骤六,否则进入步骤七;

步骤六,启动混凝除油罐,去除水中的杂质和乳化油;

步骤七,启动粗粒化储油罐,去除水中的乳化油;

步骤八,在线监测分析粗粒化储油罐出水的水质指标,当COD浓度≥300mg/L时,进入步骤九,否则进入步骤十;

步骤九,启动生物活性炭滤池,去除水中的污染物;

步骤十,启动高密沉淀池,去除水中的污染物;

步骤十一,启动活性砂滤池,去除水中的污染物;

步骤十二,在线监测分析活性砂滤池出水的水质指标,当COD浓度≥50mg/L,或石油类≥1mg/L,或悬浮物≥10mg/L时,进入步骤十三,否则直接排放;

步骤十三,启动动态膜过滤系统,去除水中的污染物。

5.根据权利要求2所述一种制罐废水处理系统,其特征在于,所述不锈钢细格栅网为不锈钢304材质,网格间隙为8~10mm;所述隔油调节水池的停留时间为6~12h,在所述隔油调节水池中设置3级隔油下挡板和2级隔油上挡板,且所述上挡板和所述下挡板间隔设置,所述隔油调节水池内还设置有2台浮子撇油器,2台所述浮子撇油器分别设置在每级隔油上挡板前。

6.根据权利要求4所述一种制罐废水处理系统,其特征在于,所述混凝除油罐中使用的絮凝剂为硫酸亚铁,硫酸亚铁的投加量为10~20mg/L,所述粗粒化储油罐反应时间为10~15min,停留时间为3~4h;所述粗粒化储油罐采用无烟煤作为粗粒化填料,所述填料采用卵石垫层和不锈钢丝网作为支撑层,所述无烟煤规格为4-8mm,填料高度为0.5~1.0m,滤速为10~14m/h。

7.根据权利要求4所述一种制罐废水处理系统,其特征在于,所述生物活性炭滤池设计空床停留时间为2~3h,采用气水联合反冲洗,气冲强度为11~14L/(m2·s),历时为3~5min,水冲强度为8~10L/(m2·s),历时为5~7min,气水比为4:1,滤速为1~2m/h,生物炭层高度为1.5~2m;所述高密沉淀池混合区混合时间75s,设置若干格,每格的平面均为正方形,正方形边长为1.1~1.5m,每格内设置桨叶搅拌器1台;絮凝区设计为网格絮凝池,三段反应区,实际絮凝时间分别为7min、4min和10min;沉淀区设计表面负荷为1.2~1.4m3/(m2·h),斜板长度为1m,斜板间距25mm,斜板水平倾角60°,投加药剂选用PAC,投加量为25~40mg/L。

8.根据权利要求4所述一种制罐废水处理系统,其特征在于,所述动态膜过滤系统采用尼龙筛网、涤纶无纺布和硅藻土作为成膜物质,尼龙筛网尺寸为0.8cm×0.8cm,网眼尺寸为10目,涤纶无纺布尺寸为1cm×1cm,单位面积质量为250~300g/m2,硅藻土设计渗透率为0.15~0.25Darcy,尼龙筛网、涤纶无纺布和硅藻土的质量比为5:1:2.5,设计滤速为8~10m/h。

说明书

一种制罐废水处理系统

技术领域

本发明涉及一种高浓度有机废水集成化处理技术,特别涉及一种适于制罐废水处理系统,针对制罐企业在生产过程中产生的高浓度废水处理的问题,进行工艺集成与参数化设计,实现工艺模块化、智能化、集成化。

背景技术

随着人民生活水平的提高,啤酒、饮料消费量猛增,也带动了制罐行业的迅猛发展。在制罐过程中,冲拔、拉伸和清洗工段中均会产生大量的废水。制罐废水中含有大量的高浓度乳化液,主要污染物为石油类、COD、表面活性剂、悬浮物、酸等。铝罐制造业废水可分为低浓度废水和高浓度废水两种。低浓度废水的水质为:pH 3~4, COD 600~800mg/L,含油量 25~35 mg/L,SS 200 mg/L,氟化物 15~20 mg/L。高浓度废水的水质为: pH约为7.0,COD12000~ 16000mg/L,含油量 4000~6000 mg/L。高浓度废水约为低浓度废水水量的1 /200。这类废水的特点是可生化性较差(BOD5/CODCr<0.2),国内制罐企业多采用物化法对废水进行处理,包括混凝、沉淀、吸附等工艺,但在实际运行中,物化法的处理效果并不理想,处理后出水的CODCr难以达到排放标准。除此之外,制罐废水的处理还存在以下的问题:

(1)制罐废水分为低浓度废水和高浓度废水,水质差别极大,现有污水处理系统一般采用一套系统进行处理,这样对废水系统的冲击较大,并且也不利于对废水中可利用的酸进行回收;

(2)由于制罐废水污染物浓度变化较大,一般的物化法并不具备较强的适应性和抗冲击负荷的能力;

(3)制罐废水中常含有少量的氟化物,采用混凝沉淀工艺处理制罐废水中的乳化油时一般选用铁盐作为混凝剂,其可以改善污泥的沉降和脱水性能,但铁盐对氟化物几乎没有去除作用,难以将氟化物去除到10mg /L以下;

(4)采用沉淀工艺时,少数表面活性剂和被破乳的有机污染物,有时并没有附着在污泥上随固、液分离而去除,而是漂浮在水面上,残留在处理水中,极易造成吸附反应器中的填料堵塞、粘结和板结,填料很快就达到饱和状态,出水达不到排放标准。

(5)制罐废水对环境的影响极大,但是目前技术深度、自动化程度、设备质量等方面水平较低,极大地阻碍了制罐企业的发展。

因此,本发明提出一种模块化集成工艺,针对制罐废水的特点和目前处理系统存在的问题,筛选效果优良、节能降耗的先进处理工艺,进行工艺耦合集成与参数化设计,实现工艺模块化、智能化、集成化。

发明内容

本发明特别涉及一种制罐废水处理系统,针对制罐企业在生产过程中产生的高浓度废水处理的问题,进行工艺集成与参数化设计,实现工艺模块化、智能化、集成化。根据生产废水的特点,以及废水处理工艺的要求,秉持技术成熟可靠、运行稳定、维护管理方便及经济适用的原则,对制罐废水处理工艺进行优化集成,并开发出一套适用差别水质的运行方法。

本发明的技术方案为:

一种制罐废水处理系统,包括废水处理系统、在线监测分析系统和PLC可编程逻辑控制器,所述在线监测分析系统用于对制罐废水的水质成分进行监测分析,并将监测分析数据传送至所述PLC可编程逻辑控制器;所述PLC可编程逻辑控制器对所述监测分析数据处理后输出控制信号至所述废水处理系统;所述废水处理系统包括依次连接的一级预处理模块、二级物化处理模块、三级生化处理模块和四级深度处理模块;所述一级预处理模块、二级物化处理模块、三级生化处理模块和四级深度处理模块根据所述PLC可编程逻辑控制器输出的控制信号指令对制罐废水进行处理。

进一步的,所述一级预处理模块包括不锈钢细格栅网和隔油调节水池,所述一级预处理模块进口即为所述不锈钢细格栅网进口,所述一级预处理模块出口为所述隔油调节水池出口,所述不锈钢细格栅网进口连接制罐废水进口,所述不锈钢细格栅网的出口连接所述隔油调节水池进口;所述隔油调节水池出口连接所述二级物化处理模块进口;

所述二级物化处理模块包括扩散渗析器、混凝除油罐和粗粒化除油罐,所述二级物化处理模块的进口为所述扩散渗析器的进口,所述二级物化处理模块出口为所述粗粒化除油罐出口,所述扩散渗析器进口连接所述隔油调节水池出口,所述扩散渗析器出口连接所述混凝除油罐进口;所述混凝除油罐出口连接所述粗粒化除油罐进口;所述粗粒化除油罐出口连接所述三级生化处理模块进口;

所述三级生化处理模块包括生物活性炭滤池和高密沉淀池,所述三级生化处理模块进口为所述生物活性炭滤池进口,所述三级生化处理模块出口为所述高密沉淀池出口,所述生物活性炭滤池进口连接所述粗粒化除油罐出口,所述生物活性炭滤池出口连接所述高密沉淀池进口;所述高密沉淀池出口连接所述四级深度处理模块进口;

所述四级深度处理模块包括活性砂滤池和动态膜过滤系统,所述四级深度处理模块进口为所述活性砂滤池的进口,所述四级深度处理模块出口为所述动态膜过滤系统出口,所述活性砂滤池进口连接所述高密沉淀池出口,所述活性砂滤池出口连接所述动态膜过滤系统进口;所述动态膜过滤系统出口连接水处理系统总出口。

进一步的,所述生物活性炭滤池进口处、动态膜过滤系统进口处、扩散渗析器进口处和混凝除油罐进口处均连接有电磁开关,且所有所述电磁开关均由PLC可编程逻辑控制器自动控制启闭。

进一步的,其使用方法包括如下步骤:

步骤一,启动运行一级预处理模块,将制罐废水引入总污水处理系统中,废水首先经过不锈钢细格栅网,除去废水中的较大物质;

步骤二,启动隔油调节水池,调节水质水量,去除浮油;

步骤三,在线监测分析隔油调节水池出水的水质指标,当pH≤5时,进入步骤四,否则进入步骤五;

步骤四,启动扩散渗析器,回收水中的酸;

步骤五,在线监测分析隔油调节水池出水的水质指标,当含油量≥1000mg/L时,进入步骤六,否则进入步骤七;

步骤六,启动混凝除油罐,去除水中的杂质和乳化油;

步骤七,启动粗粒化储油罐,去除水中的乳化油;

步骤八,在线监测分析粗粒化储油罐出水的水质指标,当COD浓度≥300mg/L时,进入步骤九,否则进入步骤十;

步骤九,启动生物活性炭滤池,去除水中的污染物;

步骤十,启动高密沉淀池,去除水中的污染物;

步骤十一,启动活性砂滤池,去除水中的污染物;

步骤十二,在线监测分析活性砂滤池出水的水质指标,当COD浓度≥50mg/L,或石油类≥1mg/L,或悬浮物≥10mg/L时,进入步骤十三,否则直接排放;

步骤十三,启动动态膜过滤系统,去除水中的污染物。

进一步的,所述不锈钢细格栅网为不锈钢304材质,网格间隙为8~10mm;所述隔油调节水池的停留时间为6~12h,在所述隔油调节水池中设置3级隔油下挡板和2级隔油上挡板,且所述上挡板和所述下挡板间隔设置,所述隔油调节水池内还设置有2台浮子撇油器,2台所述浮子撇油器分别设置在每级隔油上挡板前。

进一步的,所述混凝除油罐中使用的絮凝剂为硫酸亚铁,硫酸亚铁的投加量为10~20mg/L,所述粗粒化储油罐反应时间为10~15min,停留时间为3~4h;所述粗粒化储油罐采用无烟煤作为粗粒化填料,所述填料采用卵石垫层和不锈钢丝网作为支撑层,所述无烟煤规格为4~8mm,填料高度为0.5~1.0m,滤速为10~14m/h。

进一步的,所述生物活性炭滤池设计空床停留时间为2~3h,采用气水联合反冲洗,气冲强度为11~14L/(m2·s),历时为3~5min,水冲强度为8~10L/(m2·s),历时为5~7min,气水比为4:1,滤速为1~2m/h,生物炭层高度为1.5~2m;所述高密沉淀池混合区混合时间75s,设置若干格,每格的平面均为正方形,正方形边长为1.1~1.5m,每格内设置桨叶搅拌器1台;絮凝区设计为网格絮凝池,三段反应区,实际絮凝时间分别为7min、4min和10min;沉淀区设计表面负荷为1.2~1.4m3/(m2·h),斜板长度为1m,斜板间距25mm,斜板水平倾角60°,投加药剂选用PAC,投加量为25~40mg/L。

进一步的,所述动态膜过滤系统采用尼龙筛网、涤纶无纺布和硅藻土作为成膜物质, 尼龙筛网尺寸为0.8cm×0.8cm,网眼尺寸为10目,涤纶无纺布尺寸为1cm×1cm,单位面积质量为250~300g/m2,硅藻土设计渗透率为 0.15~0.25Darcy,尼龙筛网、涤纶无纺布和硅藻土的质量比为5:1:2.5,设计滤速为8~10m/h。

本发明涉及一种制罐废水处理系统,具有以下技术特点:

采用生化和物化相结合的处理工艺,彻底解决传统处理方式,即单独采用物化处理技术存在出水不稳定的问题,并且降低系统运行费用;

采用的处理工艺均为目前最先进的处理工艺,通过自动控制转换工艺,保证出水水质的同时最大限度地节省造价;

本发明中,工艺组合模块化程度高,有利于技术转化为集成设备,节省空间;并且工艺组合技术先进,极大地降低了企业生产成本的同时还实现出水稳定达标。