申请日2018.03.26

公开(公告)日2018.08.28

IPC分类号C02F9/06; C02F103/16; C02F101/20

摘要

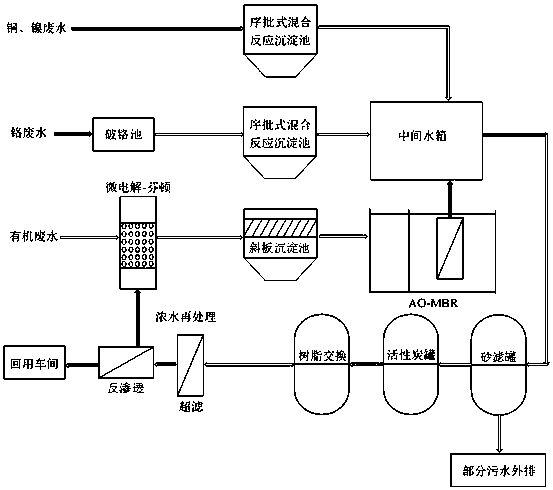

本发明公开了一种以水回用为核心的有机无机污染重金属生产废水处理方法,所述方法步骤如下:铜、镍废水经过序批式混合反应沉淀池化学沉淀后出水进入中间水箱;含铬废水经过破铬池和序批式混合反应沉淀池后出水进入中间水箱;有机废水和反渗透浓水经过微电解‑Fenton反应池、斜板沉淀池、AO‑MBR反应器后出水进入中间水箱;四股废水进入砂滤罐,之后出水部分外排,部分出水进入活性炭罐、树脂交换、超滤、反渗透进行深度处理,反渗透出水回用,再次进入微电解‑Fenton反应池进行循环。本发明采用“微电解‑Fenton‑沉淀‑AO‑MBR”组合工艺对有机无机复合污染电镀工业园区污水进行处理,结合“活性炭罐‑树脂交换‑超滤‑反渗透”,出水可满足电镀漂洗用水水质要求。

权利要求书

1.一种以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述方法步骤如下:

一、铜、镍废水经过序批式混合反应沉淀池化学沉淀后出水进入中间水箱;

二、含铬废水依次经过破铬池和序批式混合反应沉淀池后出水进入中间水箱;

三、有机废水和反渗透浓水依次经过微电解-Fenton反应池、斜板沉淀池、AO-MBR反应器后出水进入中间水箱;

四、四股废水汇聚于中间水箱后进入砂滤罐,之后出水部分外排,剩余出水依次进入活性炭罐、树脂交换、超滤、反渗透进行深度处理,反渗透出水回用,反渗透浓水再次进入微电解-Fenton反应池进行下一个处理循环。

2.根据权利要求1所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述步骤一的运行条件如下:

1)将铜、镍废水调节pH至9.5~10.5;

2)搅拌反应30~40分钟;

3)同时投加絮凝剂聚丙烯酰胺及聚合氯化铝辅助沉淀,沉淀30~40分钟;

4)加酸调节pH为中性;

5)排放沉淀污泥及上清液,污泥 脱水外运,上清液排放至中间水箱。

3.根据权利要求2所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述聚丙烯酰胺投加量为2~3mg/L,聚合氯化铝投加量为20~30mg/L。

4.根据权利要求1所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述步骤二的运行条件如下:

1)将含铬废水加硫酸调节pH至2.0~3.0;

2)投加焦亚硫酸钠至氧化还原电位200~300mV,反应30~40分钟,直至废水由黄色变淡绿色,完成铬的还原;

3)加碱调节pH至9.5~10.5,同时投加絮凝剂聚丙烯酰胺及聚合氯化铝辅助沉淀,沉淀30~40分钟;

4)加酸调节pH为中性;

5)排放沉淀污泥及上清液,污泥脱水外运,上清液排放至中间水箱。

5.根据权利要求4所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述聚丙烯酰胺投加量为2~3mg/L,聚合氯化铝投加量为20~30mg/L。

6.根据权利要求1所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述步骤三中,微电解池采用铁炭微电解,微电解反应的运行条件如下:铁炭质量比为1~2:1,曝气量为0.2~0.5 m3/h,反应时间为30 ~60min,初始pH为2~4;芬顿反应运行条件如下:H2O2和Fe2+投加量的摩尔比为2~3:1,反应时间为30~60 min,初始pH值为2~4;AO-MBR反应器由缺氧区和好氧区组成,缺氧区和好氧区的容积比为1:3,好氧区选择膜组件过滤作为出水方式。

7.根据权利要求6所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述微电解反应优化后的运行条件如下:铁炭质量比为1:1,最佳曝气量为0.2m3/h,最佳反应时间为30 min,最佳初始pH为3;芬顿反应优化后的运行条件如下:H2O2和Fe2+最佳投加量的摩尔比为2.5:1,最佳反应时间为30 min,最佳初始pH值为3。

8.根据权利要求6所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述AO-MBR反应器内水力停留时间为6~10 h,其中缺氧区水力停留时间为1~3h,好氧水力停留时间为4~8 h;反应器内污泥浓度维持在3000~4000 mg/L,缺氧区和好氧区溶解氧分别保持在0.2~0.5 mg/L和2.0~4.0 mg/L;好氧区污泥龄40~60 d,内回流比100~300%;所述膜组件采用中空纤维膜,平均孔径0.1~0.3 μm,临界压力20~40 kPa,膜组件抽水与暂停的时间比为6~10 min:1~3 min。

9.根据权利要求8所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述水力停留时间为8 h,其中缺氧区水力停留时间为2 h,好氧水力停留时间为6 h;反应器内污泥浓度维持在3500 mg/L;好氧池污泥龄45 d,内回流比200%;所述膜组件平均孔径0.2 μm,临界压力30 kPa,膜组件抽水与暂停的时间比为8 min:2 min。

10.根据权利要求1所述的以水回用为核心的有机无机污染重金属生产废水处理方法,其特征在于所述步骤四中,出水直接外排体积与回用水体积比为1:4。

说明书

一种以水回用为核心的有机无机污染重金属生产废水处理方法

技术领域

本发明属于污水处理技术领域,涉及一种电镀园区有机无机复合污染重金属生产废水的回用处理方法,尤其涉及一种提高废水中有机络合重金属和难降解有机物的去除,使得回用水水质提升的处理方法。

背景技术

随着我国经济的快速发展,作为基础的加工制造产业也飞速发展,大量城镇建立了表面处理工业园区,工业园区将生产废水处理后大部分进行回用。电镀废水不仅成分复杂,而且随着镀种的不同,水质变化较大,废水中的典型污染物有铬、铜、镍、镉、锌等重金属离子以及矿物油、脂类、表面活性剂等有机物,这些污染物多具有毒性,有的属“三致”物质,对人类健康与环境危害极大。针对电镀废水中的重金属,园区普遍采用化学沉淀法使其形成不溶性的化合物沉淀去除。这种方法需要消耗大量的化学药剂且生成的沉淀会产生大量密度较低的污泥,给后续的污泥脱水和处置带来问题;此外,由于电镀废水中存在络合剂,使得沉淀法难以有效去除络合态重金属。为实现废水的回用目标,针对电镀废水中的有机物,园区普遍以吸附、超滤和反渗透等方法去除,这些方法并没有将有机物矿化并彻底去除,大量有机物最终会进入反渗透浓水中并再次进入整个回用处理系统,给各处理单元带来极大的负担。

针对以上问题,在处理电镀废水时将络合重金属进行解络处理,并且通过生化处理彻底去除有机物,对于园区电镀废水处理是经济高效且十分必要的。一方面需要在传统工艺中增加络合重金属去除单元,这样既提高了重金属的去除也解除了络合重金属对于后续生化处理单元的胁迫。另一方面需要增加带预处理工艺的生化单元,电镀废水中大量的难降解有机物使得废水的可生化性极低,部分毒性有机物更是给生物处理带来了困难,在生化单元前对废水进行预处理可提高废水的可生化性,生化单元进一步削减废水中的有机无机复合污染物。

发明内容

为了解决上述问题,本发明提供了一种以水回用为核心的有机无机污染重金属生产废水处理方法。本发明采用“微电解-芬顿(Fenton)-沉淀-缺氧/好氧膜生物反应器(A/O-MBR)”组合工艺对有机无机复合污染电镀工业园区污水进行处理,后接传统电镀废水处理五步分离工艺“砂滤-活性炭罐-树脂交换-超滤-反渗透”,出水可满足电镀漂洗用水水质要求,而且可以有效延长五步分离工艺的使用寿命。

本发明的目的是通过以下技术方案实现的:

一种以水回用为核心的有机无机污染重金属生产废水处理方法,包括如下步骤:

一、铜、镍废水经过序批式混合反应沉淀池化学沉淀后出水进入中间水箱,运行条件为:

1)将铜、镍废水调节pH至9.5~10.5;

2)搅拌反应30~40分钟;

3)同时投加絮凝剂聚丙烯酰胺及聚合氯化铝辅助沉淀,沉淀30~40分钟,控制聚丙烯酰胺投加量为2~3mg/L,聚合氯化铝投加量为20~30mg/L;

4)加酸调节pH为中性;

5)排放沉淀污泥及上清液,污泥脱水外运,上清液排放至中间水箱。

二、含铬废水依次经过破铬池和序批式混合反应沉淀池后出水进入中间水箱,运行条件为:

1)将含铬废水加硫酸调节pH至2.0~3.0;

2)投加焦亚硫酸钠至氧化还原电位200~300mV,反应30~40分钟,直至废水由黄色变淡绿色,完成铬的还原;

3)加碱调节pH至9.5~10.5,同时投加絮凝剂聚丙烯酰胺及聚合氯化铝辅助沉淀,沉淀30~40分钟,控制聚丙烯酰胺投加量为2~3mg/L,聚合氯化铝投加量为20~30mg/L;

4)加酸调节pH为中性;

5)排放沉淀污泥及上清液,污泥脱水外运,上清液排放至中间水箱。

三、有机废水和反渗透浓水依次经过微电解-Fenton反应池、斜板沉淀池、缺氧/好氧膜生物反应器(简称AO-MBR反应器)后出水进入中间水箱,其中:微电解池采用铁炭微电解,微电解反应的运行条件如下:铁炭质量比为1~2:1,曝气量为0.2~0.5 m3/h,反应时间为30~60 min,初始pH为2~4;芬顿反应运行条件如下:H2O2和Fe2+投加量的摩尔比为2~3:1,反应时间为30~60 min,初始pH值为2~4;AO-MBR反应器由缺氧区和好氧区组成,好氧区选择膜组件过滤作为出水方式;水力停留时间为6~10 h,其中缺氧区水力停留时间为1~3 h,好氧水力停留时间为4~8 h;反应池内污泥浓度维持在3000~4000 mg/L,缺氧区和好氧区溶解氧分别保持在0.2~0.5 mg/L和2.0~4.0 mg/L;好氧区污泥龄40~60 d,内回流比100~300%;膜组件采用中空纤维膜,平均孔径0.1~0.3 μm,临界压力20~40 kPa,膜组件抽水与暂停的时间比为6~10 min:1~3 min。

四、四股废水汇聚于中间水箱后进入砂滤罐,之后出水部分直接外排,剩余出水依次进入活性炭罐、树脂交换、超滤、反渗透进行深度处理,反渗透出水回用,反渗透浓水再次进入微电解-Fenton反应池进行下一个处理循环,控制出水直接外排体积与回用水体积比为1:4。

本发明具有如下优点:

1、传统的电镀废水回用工艺通常为化学沉淀-砂滤-活性炭罐-树脂交换-超滤-反渗透,本发明在传统工艺中增设“微电解-Fenton-沉淀-A/O膜生物反应器”的组合工艺,强化有机无机复合污染物的去除,形成“微电解-Fenton-沉淀-A/O膜生物反应器”强化“砂滤-活性炭罐-树脂交换-超滤-反渗透”的组合工艺,可以降低超滤及反渗透单元的负荷,降低运行成本。首先含络合重金属的有机废水采用微电解将络合重金属解络,生成金属氧化物并沉淀,同时微电解过程中生成的絮体能够吸附部分有机物;而后采用Fenton反应释放出的羟基自由基对废水中的难降解有机物进行氧化分解并使部分有机物矿化,去除有机污染物同时提高废水的可生化性,重金属也被生成的絮体吸附沉淀去除;最后在AO-MBR的生化与膜过滤共同作用下进一步去除废水中的有机物和重金属。

2、本发明的特点是微电解提高有机络合重金属的去除,Fenton分解难降解有机物提高废水可生化性,AO-MBR对污染物进一步去除,整个组合工艺逐级突破电镀废水中的有机无机复合污染物,可应对电镀园区生产废水的回用处理技术需求,提高系统处理效率的同时提高回用水的水质。