申请日2000.12.21

公开(公告)日2002.07.24

IPC分类号C02F9/14; C02F9/02

摘要

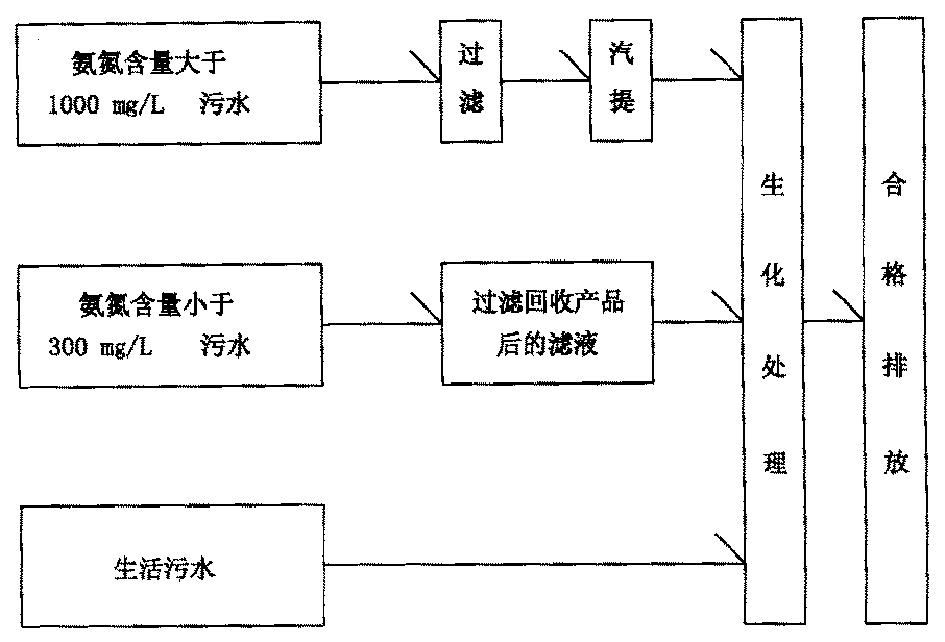

本发明属石化行业三废治理范畴,其高、低含量氨氮污水先经物理化学方法预处理,混合后再生化法处理;氨氮>1000mg/L的污水,先滤除悬浮物调至pH11.0~11.5,逆向汽提;氨氮<300mg/L的污水,滤除悬浮物;两者与生活污水混合并加甲醇,进入厌氧反硝化和好氧硝化处理工序。治理前污水氨氮≥5000mg/L,治理后排水氨氮<25mg/L,COD<60mg/L,SS<150mg/L,达排放标准。

権利要求書

1.一种物理化学—生化综合治理催化裂化催化剂氨氮污水的方法,其特征在于高、低含 量氨氮污水分别经物理化学方法预处理,再混合后经生化法处理;包括以下步骤:

①氨氮大于1000mg/L的污水,先经滤除悬浮物,调节至pH11.0~11.5,逆向汽提将 氨氮降至小于300mg/L后;②氨氮含量小于300mg/L的污水,经滤除悬浮物后;③两者与生 活污水混合并加入甲醇,进入厌氧反硝化和好氧硝化处理工序。

2.按照权利要求1所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方法, 其特征在于所处理的污水属于无机氨氮污水,污水 的总含盐量可达20000mg/L。

3.按照权利要求1所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方法, 其特征在于所述的好氧硝化工序,采用自养硝化细菌包括不生芽孢的短杆菌属的亚硝酸细菌 (Nitosomonas)和硝酸细菌(Nitrobacter)。

4.按照权利要求1和3所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方 法,其特征在于所述的好氧硝化工序,所处理污水的氨氮浓度可达500mg/L,混合液悬浮固 体浓度(MLSS)可在800~1300mg/L,pH可在5.5~9.0,污水水力停留时间12~16h。

5.按照权利要求1和3所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方 法,其特征在于硝化段的pH值呈下降的趋势,采用催化剂生产过程中所产生的废碱液即NaY 过滤母液进行调节。

6.按照权利要求1所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方法, 其特征在于进入生化处理系统的污水与生活污水混合,两者的体积比为1∶0.1~1。

7.按照权利要求1所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方法, 其特征在于厌氧反硝化段在好氧硝化段之前,好氧硝化段出水回流到厌氧反硝化段,回流比 (回流水量与进入生化系统的污水量之体积比)100%~500%。

8.按照权利要求1和7所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方 法,其特征在于进入厌氧反硝化段的污水中加入甲醇做厌氧反硝化段的有机碳源,其加入量 与回流到反硝化段的硝酸氮的量有关,两者的质量比例不大于1∶1。

9.按照权利要求1和8所述的物理化学—生化综合治理催化裂化催化剂氨氮污水的方 法,其特征在于反硝化段的溶解氧控制在小于0.02mg/L,使之处于厌氧状态,硝化产生的 硝酸根在反硝化段被还原为氮气,同时氨氮在厌氧段被部分氧化为氮气。

说明书

物理化学—生化综合治理催化裂化催化剂氨氮污水的方法

本发明属于石油化工行业三废治理范畴,特别涉及一种物理化学—生化综合治理催化裂 化催化剂氨氮污水的方法。

经炼厂气、油田气催化裂化制备烯烃,是由天然资源制备基本有机合成原料的主要途径。 催化裂化的催化剂(例如超稳定型分子筛、偏Y-15催化剂、共Y-15催化剂、及半合成催 化剂等)在生产过程中需用硫酸铵进行交换、水洗,因此,排放的污水中含有较高浓度的氨 氮(个别高达上万mg/L)、PH各异(2~11以上);同时生产原料中有高岭土、稀土元素、 矽酸钠等,污水中含有大量悬浮物、胶体和盐;同一品种催化剂的不同工序排放的污水水质 如悬浮物和氨氮浓度也有较大区别;而且污水中有机物很少。导致催化裂化的催化剂生产排 放污水含有多种杂质、氨氮浓度各异,各项指标均超过国家综合排放标准。

国外,此类工厂一般建在沿海,污水经空气脱吹或汽提回收大部分氨后直接排海;国内 由于规划不合理,此类工厂都建在内陆,目前都没有采取有效措施来处理此类污水。

现有技术中或单独采用纯粹物理方法(如汽提法、空气脱吹法);或单独采用纯粹化学 方法(如人工合成树脂离子交换法、天然沸石离子交换法);或采用双菌株(自养型好氧硝 化细菌与自养型厌氧反硝化细菌)生化处理法;汇总处理综合污水。

如果是按现有技术汇总处理综合污水,因污水含有大量悬浮物、胶体和盐,不仅悬浮物 难于处理,处理后得到的沉渣成分复杂无法回收利用,费用昂贵;而且混合氨氮含量约600~ 800mg/L,不论采用任何一种单一的物理、化学或生化方法,都难以做到经济合理。

现有技术的缺陷是任何一种单一方法都无法适应此种含有不同杂质、氨氮浓度各异,含 有机物很少的污水;事倍功半治理成本高昂;现有技术治理后的排出水很难达到国家规定的 排放标准。

本发明的目的是提供一种采用综合法,经济、合理地处理催化裂化用催化剂产生的如此 高氨氮含量污水的物理化学—生化综合治理催化裂化催化剂氨氮污水的方法。

本发明是通过如下技术方案实施的:

设计一种物理化学—生化综合治理催化裂化催化剂氨氮污水的方法,其特征在于高、低 含量氨氮污水分别经物理化学方法预处理,再混合后经生化法处理;包括以下步骤:

①氨氮大于1000mg/L的污水,先经滤除悬浮物,调节至pH11.0~11.5,逆向汽提将 氨氮降至小于300mg/L后;

②氨氮含量小于300mg/L的污水,经滤除悬浮物后;

③两者与生活污水混合并加入甲醇,进入厌氧反硝化和好氧硝化处理工序。

上述处理的污水属于无机氨氮污水,污水的总含盐量可达20000mg/L。

上述的好氧硝化工序,采用自养硝化细菌包括不生芽孢的短杆菌属的亚硝酸细菌 (Nitosomonas)和硝酸细菌(Nitrobacter)。

上述的好氧硝化工序,所处理污水的氨氮浓度可达500mg/L,混合液悬浮固体浓度(MLSS, Mixed liquid suspended solid,即活性污泥浓度)可在800~1300mg/L,pH可在5.5~9.0, 污水水力停留时间12~16h。

上述的硝化段的pH值呈下降的趋势,采用催化剂生产过程中所产生的废碱液即NaY过 滤母液进行调节。

上述的进入生化处理系统的污水与生活污水混合,两者的体积比为1∶0.1~1。

上述的厌氧反硝化段在好氧硝化段之前,好氧硝化段出水回流到厌氧反硝化段,回流比 (回流水量与进入生化系统的污水量之体积比)100%~500%。

上述的进入厌氧反硝化段的污水中加入甲醇做厌氧反硝化段的有机碳源,其加入量与 回流到反硝化段的硝酸氮的量有关,两者的质量比例不大于1∶1。

上述的反硝化段的溶解氧控制在小于0.02mg/L,使之处于厌氧状态,硝化产生的硝酸 根在反硝化段被还原为氮气,同时氨氮在厌氧段被部分氧化为氮气。

本发明的积极效果是:

1.采用物理化学—生化综合治理催化裂化催化剂氨氮污水的方法,将高、低含量氨氮污 水先分别经物理法预处理,分别回收产品或氨水,再混合后经生化法处理,工艺合理、操作 简化、节能节耗、降低成本、增加效益。

2.经治理后效果显著,治理前污水氨氮含量最高5000mg/L,经本法治理后排放水氨氮 含量小于25mg/L,COD小于60mg/L,SS小于150mg/L,达到国家一级排放标准。