申请日2018.01.31

公开(公告)日2018.09.04

IPC分类号B23K37/02; B23K37/053

摘要

一种用于地下工程废水管道焊接装置及工作方法,固定板上部左侧固接有工件夹具;旋转平台通过固定连接在其下部的转轴转动地连接在移动车的上部;支撑柱固定设置在旋转平台上部前侧;支撑柱前侧设有竖直的滑道,支撑柱的顶部固定设置有垂直驱动电机;焊接臂由固定臂和滑动臂组成,滑动臂左端下部固定连接有焊钳,固定臂的右端固定连接有绕线轮;滑块靠近滑道的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二,两根滑槽二中滑动地装配有横断面呈T型的两根滑轨,两根滑轨的上端和下端分别与滑道的上端和下端固定连接;两个润滑油加注装置分别对应两根滑槽二地固定设置在滑块的前侧。该装置操作过程便捷、作业效率高,适用于圆形工件的焊接作业。

权利要求书

1.一种用于地下工程废水管道焊接装置,包括固定板(2)、固定设置在固定板(2)上部右侧的沿前后方向延伸的运行轨道(1)和滑动设置在运行轨道(1)上部的移动车(3);其特征在于,还包括旋转平台(4)、支撑柱(6)、电焊机(5)、焊接臂(8)和两个润滑油加注装置(8-6-2);

所述固定板(2)上部在运行轨道(1)左侧的位置固定连接有工件夹具(11);

所述工件夹具(11)包括沿前后方向延伸的两根相平行的固定座(11-2),每根固定座(11-2)的前端、后端分别装配有从动承载机构(11-3)、主动承载机构(11-1);所述从动承载机构(11-3)和主动承载机构(11-1)结构相同,其均包括固定连接在固定座(11-2)上的底座(11-6)、铰接在底座(11-6)上端的V字形托架(11-7)、设置在V字形托架(11-7)两上端的两个滚轮(11-8),其中每个滚轮(11-8)均通过其中心的转轴可转动地连接在V字形托架(11-7)中,所述转轴的左右两端均穿出到V字形托架(11-7)的外侧;每个主动承载机构(11-1)中的V字形托架(11-7)的一侧均固定连接有同步电机(11-5),所述同步电机(11-5)用于驱动主动承载机构(11-1)中的一个滚轮(11-8)的转动;

所述旋转平台(4)通过固定连接在其下部的转轴转动地连接在移动车(3)的上部;所述支撑柱(6)和电焊机(5)固定设置在旋转平台(4)上部前侧;支撑柱(6)前侧沿其长度方向设置有竖直的滑道(6-1),支撑柱(6)的顶部固定设置有垂直驱动电机(7);所述焊接臂(8)设置在支撑柱(6)的前侧,焊接臂(8)的后侧固定连接有滑动设置于滑道(6-1)中的滑块(8-6);所述垂直驱动电机(7)的输出轴上固定连接有滚筒,所述滚筒上绕设有钢丝绳,钢丝绳远离滚筒的一端与所述滑块(8-6)连接;

所述焊接臂(8)由固定臂(8-7)和滑动臂(8-4)组成,所述滑块(8-6)固定连接在固定臂(8-7)的后侧,所述滑动臂(8-4)左端下部固定连接有焊钳(8-5),所述固定臂(8-7)的右端固定连接有绕线轮(8-1),所述焊钳(8-5)通过绕设在过绕线轮(8-1)上的电缆(8-3)与电焊机(5)连接;所述滑动臂(8-4)前侧中部设置有横向延伸的滑槽一,所述固定臂(8-7)的一个水平支臂水平滑动地装配在所述滑槽一中;滑动臂(8-4)的前侧上部还连接有沿其长度方向延伸的齿条,固定臂(8-7)在齿条上方固定连接有水平驱动电机(8-2);水平驱动电机(8-2)的输出轴上装配有驱动齿条的齿轮;

所述滑块(8-6)靠近滑道(6-1)的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二(8-6-1),两根滑槽二(8-6-1)中滑动地装配有横断面呈T型的两根滑轨(8-6-3),两根滑轨(8-6-3)的上端和下端分别与滑道(6-1)的上端和下端固定连接;

两个润滑油加注装置(8-6-2)分别对应两根滑槽二(8-6-1)地固定设置在滑块(8-6)的前侧面;

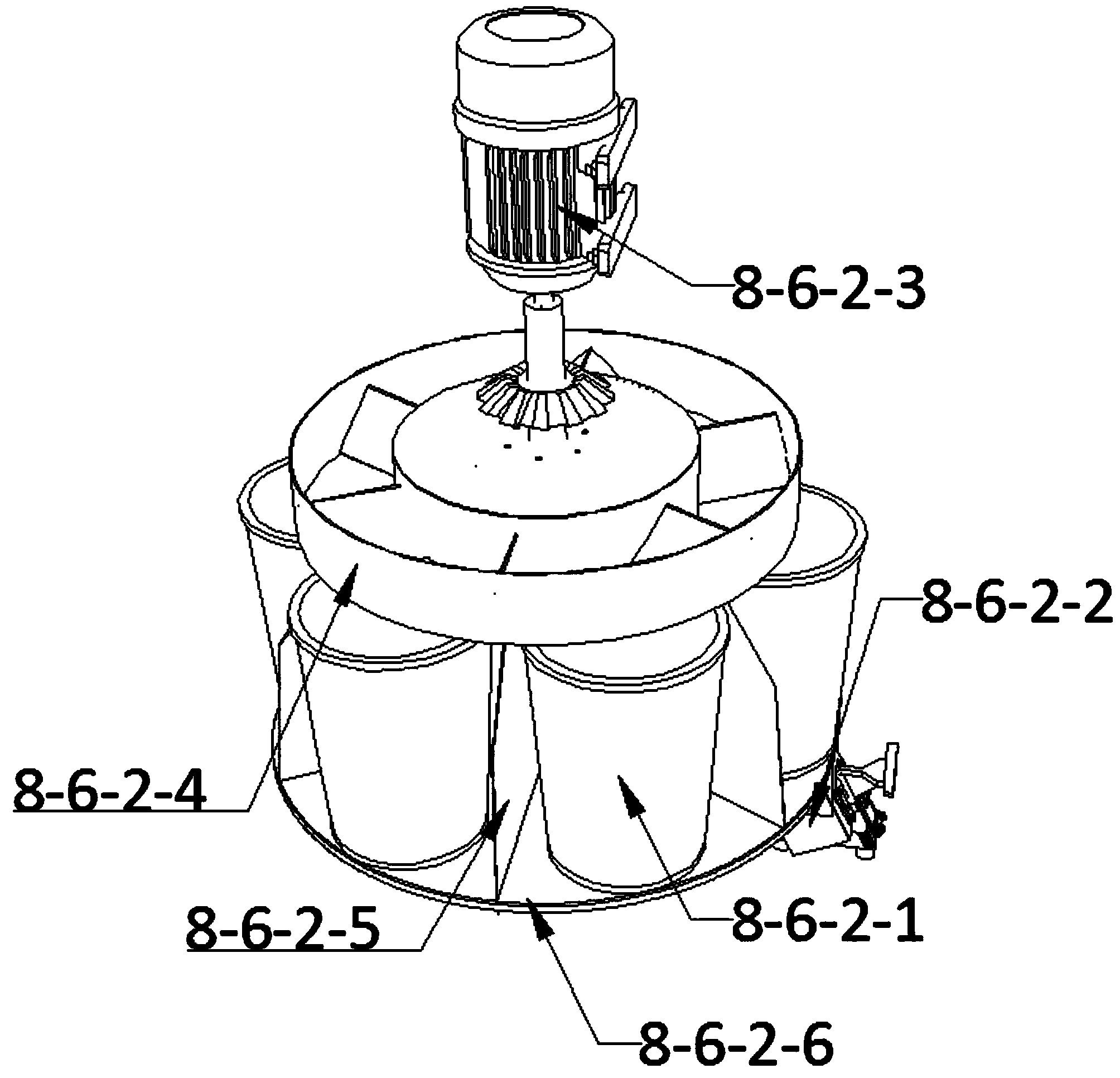

所述润滑油加注装置(8-6-2)包括位于上部的转动电机(8-6-2-3)、位于中部的转盘(8-6-2-4)、位于下部的支撑盘(8-6-2-6)、位于转盘(8-6-2-4)和支撑盘(8-6-2-6)之间的多个环绕转盘(8-6-2-4)旋转中心均匀分布的油缸(8-6-2-1)和固定连接在支撑盘(8-6-2-6)下部的注油器(8-6-2-2);所述转动电机(8-6-2-3)的输出轴与转盘(8-6-2-4)的旋转中心固定连接,转动电机(8-6-2-3)和支撑盘(8-6-2-6)均固定连接在滑块(8-6)的前侧;所述油缸(8-6-2-1)的上端与转盘(8-6-2-4)固定连接,油缸(8-6-2-1)下端的底板与所述支撑盘(8-6-2-6)上表面滑动连接;每个油缸(8-6-2-1)内装有的润滑油的种类均不相同,每个油缸(8-6-2-1)的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘(8-6-2-4)旋转中心同心的圆形;相邻的两个油缸(8-6-2-1)之间设置有隔板(8-6-2-5);隔板(8-6-2-5)的上端与转盘(8-6-2-4)固定连接,隔板(8-6-2-5)的下端面与所述支撑盘(8-6-2-6)的上表面滑动配合;所述支撑盘(8-6-2-6)在对应过油孔一的位置设置有一个过油孔二;

所述注油器(8-6-2-2)包括注油壳体(8-6-2-2-0),所述注油壳体(8-6-2-2-0)具有位于上端的呈矩形的进油口(8-6-2-2-1)、位于中部的分隔室(8-6-2-2-5)、位于下部且向右下方倾斜延伸的出油部及连通进油口(8-6-2-2-1)和分隔室(8-6-2-2-5)之间的进油通道,所述注油器(8-6-2-2)的进油口(8-6-2-2-1)与过油孔二的外沿固定连接;注油器(8-6-2-2)的进油口(8-6-2-2-1)通过过油孔二依次与每个油缸(8-6-2-1)底部的过油孔一切换式连通;所述出油部的下端具有穿入注油孔(11-4)中的出油口(8-6-2-2-6);所述进油通道中设置有左右对称分布的一对空心槽板(8-6-2-2-2),一对空心槽板(8-6-2-2-2)分别贯穿地固定设置在注油壳体(8-6-2-2-0)的左侧壁上和右侧壁上,一对空心槽板(8-6-2-2-2)里端之间间隔一定距离形成落油通道;所述空心槽板(8-6-2-2-2)的中部具有横向滑槽,位于一侧的空心槽板(8-6-2-2-2)的横向滑槽中滑动地设置有用于调节落油通道开口尺寸的滑动挡板(8-6-2-2-3);分隔室(8-6-2-2-5)外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体(8-6-2-2-0)外侧壁上的振动板(8-6-2-2-8)、固定连接在振动板(8-6-2-2-8)上的振动电机(8-6-2-2-7)及固定连接在振动板(8-6-2-2-8)上的振动棒(8-6-2-2-9)组成,所述振动棒(8-6-2-2-9)穿过注油壳体(8-6-2-2-0)伸入到分隔室(8-6-2-2-5)内部;分隔室(8-6-2-2-5)下部左端还设置有滚轴(8-6-2-2-4),滚轴(8-6-2-2-4)的前后两端可转动地连接在注油壳体(8-6-2-2-0)的前侧壁和后侧壁上;滚轴(8-6-2-2-4)的一端穿出注油壳体(8-6-2-2-0)外部并与减速电机驱动连接;

所述同步电机(11-5)、减速电机、水平驱动电机(8-2)、转动电机(8-6-2-3)、振动电机(8-6-2-2-7)、垂直驱动电机(7)各自通过导线与控制器(9)相连。

2.根据权利要求1所述的一种用于地下工程废水管道焊接装置,其特征在于,所述同步电机(11-5)上设置有角度传感器(11-4),所述角度传感器(11-4)与控制器(9)连接。

3.根据权利要求1或2所述的一种用于地下工程废水管道焊接装置,其特征在于,所述油缸(8-6-2-1)和隔板(8-6-2-5)的数量均为6个。

4.根据权利要求3所述的一种用于地下工程废水管道焊接装置,其特征在于,所述滚轮(11-8)表面有防滑纹。

5.根据权利要求4所述的一种用于地下工程废水管道焊接装置,其特征在于,所述油缸(8-6-2-1)和隔板(8-6-2-5)材质均为不锈钢。

6.根据权利要求5所述的一种用于地下工程废水管道焊接装置,其特征在于,所述滑轨(8-6-3)为实心结构。

7.根据权利要求6所述的一种用于地下工程废水管道焊接装置,其特征在于,所述空心槽板(8-6-2-2-2)由高分子材料压模成型,空心槽板(8-6-2-2-2)由以下组分按重量份数配比组成:

5-[[(1,1-二甲基乙氧基)羰基]氨基]-1,3-哌啶二羧酸3-甲基1-(苯基甲基)酯21~91份,1-(对甲苯磺酰基)-吲哚-2-硼酸131~208份,5-硝基-2-(吡啶-4-基)苄基甲基氨基甲酸叔丁酯69~149份,1-(4-(异吲哚啉-2-羧酰胺)苯基)吡咯烷-3-基氨基甲酸叔丁酯142~182份,1,2,3,4-四氢-3-(2-甲基-5-(硫代氨基甲酰甲氧基)苯基)-2-氧代喹唑啉-7-羧酸甲酯80~178份,1-(3-羟基丙基)-4-硝基-1H-吡唑-5-羧酸甲酯223~298份,浓度为59ppm~89ppm的7-氧代-7h-苯并(e)伯啶-4-羧酸157~245份,3-(4-(甲基磺酰基)苄基氨基)丙酸乙酯39~82份,2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯129~190份,交联剂131~198份,n-boc-4-(4-氯苄基)哌啶-4-羧酸乙酯223~336份,2-(3,3-二甲基脲啶)乙基氨基甲酸叔丁酯220~283份,(2S,4r)-2-((叔丁基二苯基甲硅烷基氧基)甲基)-4-氰基吡咯烷-1-羧酸叔丁酯89~171份。

8.根据权利要求7所述的一种用于地下工程废水管道焊接装置,其特征在于,所述交联剂为2-苯乙烯噁唑-4-羧酸乙酯、3-甲基-1H-吲哚-7-羧酸甲酯和2-氨基甲酰哌嗪-1-羧酸叔丁酯中的一种。

9.根据权利要求8所述的一种用于地下工程废水管道焊接装置,其特征在于,所述空心槽板(8-6-2-2-2)的制造过程如下:

第1步:在反应釜中加入电导率为5.53μS/cm~8.43μS/cm的超纯水2757~3657份,启动反应釜内搅拌器,转速为78rpm~133rpm,启动加热泵,使反应釜内温度上升至79℃~131℃;依次加入5-[[(1,1-二甲基乙氧基)羰基]氨基]-1,3-哌啶二羧酸3-甲基1-(苯基甲基)酯、1-(对甲苯磺酰基)-吲哚-2-硼酸、5-硝基-2-(吡啶-4-基)苄基甲基氨基甲酸叔丁酯,搅拌至完全溶解,调节pH值为6.0~7.9,将搅拌器转速调至143rpm~235rpm,温度为117℃~171℃,化学反应23~35小时;

第2步:取1-(4-(异吲哚啉-2-羧酰胺)苯基)吡咯烷-3-基氨基甲酸叔丁酯、1,2,3,4-四氢-3-(2-甲基-5-(硫代氨基甲酰甲氧基)苯基)-2-氧代喹唑啉-7-羧酸甲酯进行粉碎,粉末粒径为1070~1270目;加入1-(3-羟基丙基)-4-硝基-1H-吡唑-5-羧酸甲酯混合均匀,平铺于托盘内,平铺厚度为31mm~47mm,采用剂量为9.1kGy~13.0kGy、能量为7.1MeV~9.3MeV的α射线辐照137~227分钟,以及同等剂量的β射线辐照137~227分钟;

第3步:经第2步处理的混合粉末溶于7-氧代-7h-苯并(e)伯啶-4-羧酸中,加入反应釜,搅拌器转速为139rpm~184rpm,温度为134℃~203℃,启动真空泵使反应釜的真空度达到-1.23MPa~2.47MPa,保持此状态反应17~29小时;泄压并通入氡气,使反应釜内压力为1.34MPa~2.01MPa,保温静置19~27小时;搅拌器转速提升至223rpm~271rpm,同时反应釜泄压至0MPa;依次加入3-(4-(甲基磺酰基)苄基氨基)丙酸乙酯、2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为6.3~9.9,保温静置21~31小时;

第4步:在搅拌器转速为235rpm~300rpm时,依次加入n-boc-4-(4-氯苄基)哌啶-4-羧酸乙酯、2-(3,3-二甲基脲啶)乙基氨基甲酸叔丁酯和(2S,4r)-2-((叔丁基二苯基甲硅烷基氧基)甲基)-4-氰基吡咯烷-1-羧酸叔丁酯,提升反应釜压力,使其达到2.80MPa~4.30MPa,温度为190℃~255℃,聚合反应27~37小时;反应完成后将反应釜内压力降至0MPa,降温至31℃~35℃,出料,入压模机即可制得空心槽板(8-6-2-2-2)。

10.一种用于地下工程废水管道焊接装置的工作方法,其特征在于,该方法包括以下步骤:

第1步:工作人员按照操作要求将工件(10)放置于工件夹具(11)上,然后接通电源,通过控制器(9)控制两个同步电机(11-5)匀速转动,将工件(10)调整至焊接位置,同时通过控制器(9)控制移动车(3)、水平驱动电机(8-2)和垂直驱动电机(7)启动,将焊钳(8-5)调整至焊接位置;

第2步:控制器(9)控制转动电机(8-6-2-3)转动,将需要的润滑油的油缸(8-6-2-1)停止在进油口(8-6-2-2-1)上部,以使油缸(8-6-2-1)中的润滑油进入分隔室(8-6-2-2-5)内,再使控制器(9)控制振动电机(8-6-2-2-7)振动,以使分隔室(8-6-2-2-5)内的润滑油通过出油口(8-6-2-2-6)均匀地流出,并加注到滑块(8-6)的滑槽二(8-6-1)中,以对滑轨(8-6-3)进行润滑作用;

第3步:在焊接过程中,角度传感器(11-4)实时监控同步电机(11-5)转动角度,角度传感器(11-4)根据工作人员设定的焊接路线,实时将监测信号反馈至控制器(9),控制器(9)根据角度传感器(11-4)反馈的信息控制同步电机(11-5)转动相应的角度,以控制焊接的稳定性;

第4步:在焊接过程中,需要对焊接臂(8)位置进行调整时,工作人员通过控制器(9)水平驱动电机(8-2)和垂直驱动电机(7),能分别实现焊钳(8-5)在水平方向的伸缩距离和竖向上高度的调整。

说明书

一种用于地下工程废水管道焊接装置及其工作方法

技术领域

本发明属于焊接设备技术领域,具体涉及一种用于地下工程废水管道焊接装置及其工作方法。

背景技术

在传统的人工方式焊接管道过程中,由于管道的外轮廓为圆周面,故其表面的焊缝也为弧形面,在人工焊接时,要么氧气瓶不动,手工转动管道的外轮廓面焊接;要么管道不动,氧气瓶环绕管道对其外轮廓面焊接。由于人为因素,焊接速度不平稳,导致焊缝不均匀,焊接效率低,影响了焊接质量;并且在高温条件下及尘土大的情况下工作,对人体的伤害极大。

此外传统手工焊接方式存在焊接效率低、劳动强度大、焊接质量不稳定等问题,已逐步被自动焊接装置替代,较高端的焊接装置因需要配套的辅助设备,造价较高,且该类焊接装置采用的是三爪盘和气动油缸固定被焊接件,由此会产生上货时间慢,而且不能保证焊接品质等诸多问题。

发明内容

针对上述现有技术存在的问题,本发明提供一种用于地下工程废水管道焊接装置,该装置自动化程度高、操作过程便捷、作业效率高,能适用于圆形管件的焊接作业,能保证焊接质量。

为了实现上述目的,本发明提供了一种用于地下工程废水管道焊接装置,包括固定板、固定设置在固定板上部右侧的沿前后方向延伸的运行轨道、滑动设置在运行轨道上部的移动车、旋转平台、支撑柱、电焊机、焊接臂和两个润滑油加注装置;

所述固定板上部在运行轨道左侧的位置固定连接有工件夹具;

所述工件夹具包括沿前后方向延伸的两根相平行的固定座,每根固定座的前端、后端分别装配有从动承载机构、主动承载机构;所述从动承载机构和主动承载机构结构相同,其均包括固定连接在固定座上的底座、铰接在底座上端的V字形托架、设置在V字形托架两上端的两个滚轮,其中每个滚轮均通过其中心的转轴可转动地连接在V字形托架中,所述转轴的左右两端均穿出到V字形托架的外侧;每个主动承载机构中的V字形托架的一侧均固定连接有同步电机,所述同步电机用于驱动主动承载机构中的一个滚轮的转动;

所述旋转平台通过固定连接在其下部的转轴转动地连接在移动车的上部;所述支撑柱和电焊机固定设置在旋转平台上部前侧;支撑柱前侧沿其长度方向设置有竖直的滑道,支撑柱的顶部固定设置有垂直驱动电机;所述焊接臂设置在支撑柱的前侧,焊接臂的后侧固定连接有滑动设置于滑道中的滑块;所述垂直驱动电机的输出轴上固定连接有滚筒,所述滚筒上绕设有钢丝绳,钢丝绳远离滚筒的一端与所述滑块连接;

所述焊接臂由固定臂和滑动臂组成,所述滑块固定连接在固定臂的后侧,所述滑动臂左端下部固定连接有焊钳,所述固定臂的右端固定连接有绕线轮,所述焊钳通过绕设在过绕线轮上的电缆与电焊机连接;所述滑动臂前侧中部设置有横向延伸的滑槽一,所述固定臂的一个水平支臂水平滑动地装配在所述滑槽一中;滑动臂的前侧上部还连接有沿其长度方向延伸的齿条,固定臂在齿条上方固定连接有水平驱动电机;水平驱动电机的输出轴上装配有驱动齿条的齿轮;

所述滑块靠近滑道的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二,两根滑槽二中滑动地装配有横断面呈T型的两根滑轨,两根滑轨的上端和下端分别与滑道的上端和下端固定连接;

两个润滑油加注装置分别对应两根滑槽二地固定设置在滑块的前侧面;

所述润滑油加注装置包括位于上部的转动电机、位于中部的转盘、位于下部的支撑盘、位于转盘和支撑盘之间的多个环绕转盘旋转中心均匀分布的油缸和固定连接在支撑盘下部的注油器;所述转动电机的输出轴与转盘的旋转中心固定连接,转动电机和支撑盘均固定连接在滑块的前侧;所述油缸的上端与转盘固定连接,油缸下端的底板与所述支撑盘上表面滑动连接;每个油缸内装有的润滑油的种类均不相同,每个油缸的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘旋转中心同心的圆形;相邻的两个油缸之间设置有隔板;隔板的上端与转盘固定连接,隔板的下端面与所述支撑盘的上表面滑动配合;所述支撑盘在对应过油孔一的位置设置有一个过油孔二;

所述注油器包括注油壳体,所述注油壳体具有位于上端的呈矩形的进油口、位于中部的分隔室、位于下部且向右下方倾斜延伸的出油部及连通进油口和分隔室之间的进油通道,所述注油器的进油口与过油孔二的外沿固定连接;注油器的进油口通过过油孔二依次与每个油缸底部的过油孔一切换式连通;所述出油部的下端具有穿入注油孔中的出油口;所述进油通道中设置有左右对称分布的一对空心槽板,一对空心槽板分别贯穿地固定设置在注油壳体的左侧壁上和右侧壁上,一对空心槽板里端之间间隔一定距离形成落油通道;所述空心槽板的中部具有横向滑槽,位于一侧的空心槽板的横向滑槽中滑动地设置有用于调节落油通道开口尺寸的滑动挡板;分隔室外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体外侧壁上的振动板、固定连接在振动板上的振动电机及固定连接在振动板上的振动棒组成,所述振动棒穿过注油壳体伸入到分隔室内部;分隔室下部左端还设置有滚轴,滚轴的前后两端可转动地连接在注油壳体的前侧壁和后侧壁上;滚轴的一端穿出注油壳体外部并与减速电机驱动连接;

所述同步电机、减速电机、水平驱动电机、转动电机、振动电机、垂直驱动电机各自通过导线与控制器相连。

在该技术方案中,通过使旋转平台上部设置有支撑柱,并使焊接臂通过滑块与滑道配合能实现作业点纵向位置的调节,通过使滑动臂与固定臂之间相对位置的改变能实现作业点横向上位置的调节,从而能灵活地调整作业点的位置,以适应不同的加工工况。通过使式件平具的两个固定座上部均设置有主、从动承载机构能实现待焊接的圆管的匀速滚动,即在作业点位置确定后,能通过转动管道的方式来完成自动化的焊接作业,进而该装置能实现了管道的自动化焊接作业,其操作过程方便,焊接效率高、焊接质量好,对人工的依赖程度小。通过使注油器中具有多个装载有不同种类润滑油的油缸,使转动电机驱动转盘转动,进而能带动多个油缸转动以提供不同种类的润滑油的加注,便于操作的同时,还能有效根据滑轨不同的工况选择不同种类润滑油的加注,从而不仅能节省润滑油的成本,而且能有效延长滑轨的使用寿命。通过使注油器的进油通道中设置有一对空心槽板,能通过滑动挡板的滑入和滑出改变落油通道的尺寸,进而能便于调节润滑油的加注量;注油器中设置振动单元,能促进润滑油的外排,滚轴的转动能具有导料作用,进而能通过滚轴的转动进一步带动润滑油的向出油口排出,以加入到滑槽中,对滑轨和滑槽进行有效的润滑。焊钳中的氧气喷管外侧绕设有多个乙炔喷管,这样能使供应的氧气与供应的乙炔气体在焊钳外壳内进行充分的混匀,从而能保证焊接火焰的稳定性,有利于显著提高焊接质量。

进一步,为了方便实现自动化控制,所述同步电机上设置有角度传感器,所述角度传感器与控制器连接。

进一步,为了避免打滑情况的发生,所述滚轮表面有防滑纹。

作为优选,所述油缸和隔板的数量均为6个,材质均为不锈钢;所述滑轨为实心结构。

进一步,为了得到不易变形,且使用寿命较长的空心槽板,所述空心槽板由高分子材料压模成型,空心槽板由以下组分按重量份数配比组成:

5-[[(1,1-二甲基乙氧基)羰基]氨基]-1,3-哌啶二羧酸3-甲基1-(苯基甲基)酯21~91份,1-(对甲苯磺酰基)-吲哚-2-硼酸131~208份,5-硝基-2-(吡啶-4-基)苄基甲基氨基甲酸叔丁酯69~149份,1-(4-(异吲哚啉-2-羧酰胺)苯基)吡咯烷-3-基氨基甲酸叔丁酯142~182份,1,2,3,4-四氢-3-(2-甲基-5-(硫代氨基甲酰甲氧基)苯基)-2-氧代喹唑啉-7-羧酸甲酯80~178份,1-(3-羟基丙基)-4-硝基-1H-吡唑-5-羧酸甲酯223~298份,浓度为59ppm~89ppm的7-氧代-7h-苯并(e)伯啶-4-羧酸157~245份,3-(4-(甲基磺酰基)苄基氨基)丙酸乙酯39~82份,2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯129~190份,交联剂131~198份,n-boc-4-(4-氯苄基)哌啶-4-羧酸乙酯223~336份,2-(3,3-二甲基脲啶)乙基氨基甲酸叔丁酯220~283份,(2S,4r)-2-((叔丁基二苯基甲硅烷基氧基)甲基)-4-氰基吡咯烷-1-羧酸叔丁酯89~171份。

进一步,为了得到不易变形,且使用寿命较长的空心槽板,所述空心槽板的制造过程如下:

第1步:在反应釜中加入电导率为5.53μS/cm~8.43μS/cm的超纯水2757~3657份,启动反应釜内搅拌器,转速为78rpm~133rpm,启动加热泵,使反应釜内温度上升至79℃~131℃;依次加入5-[[(1,1-二甲基乙氧基)羰基]氨基]-1,3-哌啶二羧酸3-甲基1-(苯基甲基)酯、1-(对甲苯磺酰基)-吲哚-2-硼酸、5-硝基-2-(吡啶-4-基)苄基甲基氨基甲酸叔丁酯,搅拌至完全溶解,调节pH值为6.0~7.9,将搅拌器转速调至143rpm~235rpm,温度为117℃~171℃,化学反应23~35小时;

第2步:取1-(4-(异吲哚啉-2-羧酰胺)苯基)吡咯烷-3-基氨基甲酸叔丁酯、1,2,3,4-四氢-3-(2-甲基-5-(硫代氨基甲酰甲氧基)苯基)-2-氧代喹唑啉-7-羧酸甲酯进行粉碎,粉末粒径为1070~1270目;加入1-(3-羟基丙基)-4-硝基-1H-吡唑-5-羧酸甲酯混合均匀,平铺于托盘内,平铺厚度为31mm~47mm,采用剂量为9.1kGy~13.0kGy、能量为7.1MeV~9.3MeV的α射线辐照137~227分钟,以及同等剂量的β射线辐照137~227分钟;

第3步:经第2步处理的混合粉末溶于7-氧代-7h-苯并(e)伯啶-4-羧酸中,加入反应釜,搅拌器转速为139rpm~184rpm,温度为134℃~203℃,启动真空泵使反应釜的真空度达到-1.23MPa~2.47MPa,保持此状态反应17~29小时;泄压并通入氡气,使反应釜内压力为1.34MPa~2.01MPa,保温静置19~27小时;搅拌器转速提升至223rpm~271rpm,同时反应釜泄压至0MPa;依次加入3-(4-(甲基磺酰基)苄基氨基)丙酸乙酯、2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为6.3~9.9,保温静置21~31小时;

第4步:在搅拌器转速为235rpm~300rpm时,依次加入n-boc-4-(4-氯苄基)哌啶-4-羧酸乙酯、2-(3,3-二甲基脲啶)乙基氨基甲酸叔丁酯和(2S,4r)-2-((叔丁基二苯基甲硅烷基氧基)甲基)-4-氰基吡咯烷-1-羧酸叔丁酯,提升反应釜压力,使其达到2.80MPa~4.30MPa,温度为190℃~255℃,聚合反应27~37小时;反应完成后将反应釜内压力降至0MPa,降温至31℃~35℃,出料,入压模机即可制得空心槽板。

本发明还提供一种用于地下工程废水管道焊接装置的工作方法,该方法包括以下步骤:

第1步:工作人员按照操作要求将工件放置于工件夹具上,然后接通电源,通过控制器控制两个同步电机匀速转动,将工件调整至焊接位置,同时通过控制器控制移动车、水平驱动电机和垂直驱动电机启动,将焊钳调整至焊接位置;

第2步:控制器控制转动电机转动,将需要的润滑油的油缸停止在进油口上部,以使油缸中的润滑油进入分隔室内,再使控制器控制振动电机振动,以使分隔室内的润滑油通过出油口均匀地流出,并加注到滑块的滑槽二中,以对滑轨进行润滑作用;

第3步:在焊接过程中,角度传感器实时监控同步电机转动角度,角度传感器根据工作人员设定的焊接路线,实时将监测信号反馈至控制器,控制器根据角度传感器反馈的信息控制同步电机转动相应的角度,以控制焊接的稳定性;

第4步:在焊接过程中,需要对焊接臂位置进行调整时,工作人员通过控制器水平驱动电机和垂直驱动电机,能分别实现焊钳在水平方向的伸缩距离和竖向上高度的调整。

通过该方法能便于实现稳定的焊接作业,能有利于焊接质量的提高。

本发明能实现自动化地对管道进行焊接,能有效保证焊接质量,有助于提高焊接效率,同时其焊接过程均匀可控,能避免人为操作而带来的不稳定因素;由于采用自动的焊接方案,不受工作环境的影响,便于在高温及尘土大的环境中进行焊接工作。