申请日2004.03.30

公开(公告)日2006.07.12

IPC分类号C02F3/28

摘要

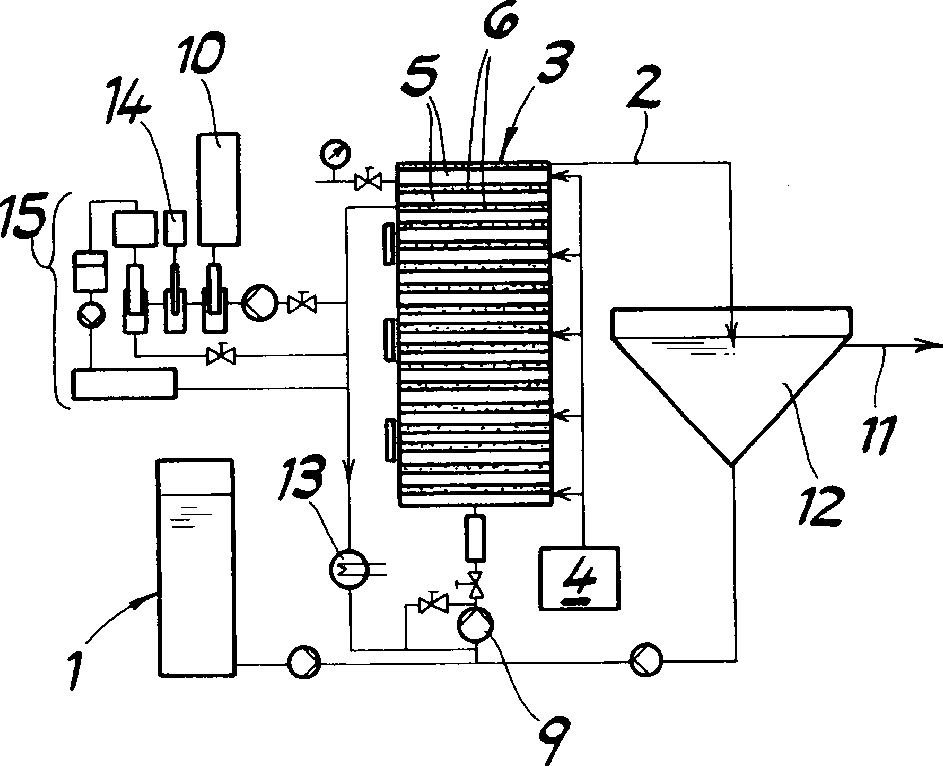

本发明涉及一种用以提纯其中载有氮化合物、氰化物和硫化物的焦炭炉废水的方法。根据本发明,使焦炭炉废水流经接入液体循环系统(2)中的反应器(3),该反应器中含有至少一个在内侧上受到含氧压力气体(4)冲击的气体渗透膜管(5)。在液体绕流的膜管(5)外侧保持有一个生物膜(6),在其由于膜管(5)的气体渗透性而富含氧的内部区域(7)内,废水中所含的含氮化合物发生选择性硝化作用生成硝酸盐,而同时在缺氧的生物膜(6)外部区域(8)内则进行硝酸盐脱氮作用生成单质氮。

权利要求书

1.提纯其中含有氮化合物、氰化物和硫化物的焦炭炉废水的方法,其 中,

使焦炭炉废水流经接入液体循环系统(2)中的反应器(3),该反应器中 含有至少一个在内侧上受到含氧压力气体(4)冲击的气体渗透膜管(5),和

在液体绕流的膜管(5)外侧保持有一个生物膜(6),在其由于膜管(5) 的气体渗透性而富含氧的内部区域(7)内,废水中所含的含氮化合物发生选择 性硝化作用而生成硝酸盐,而同时在缺氧的生物膜(6)外部区域(8)内则会 进行硝酸盐脱氮作用生成单质氮。

2.如权利要求1所述的方法,其中在液体循环系统(2)内串联连接若 干个反应器(3)并且液体流相继流过这些反应器。

3.如权要求1或2所述的方法,其中生物膜(6)的厚度经由反应器 (3)中的液体流速来调节。

4.如权利要求1至3所述的方法,其特征在于,导向膜管(5)的压力 气流(4)利用在液体循环系统(2)中所测得的废水分析值来进行节。

5.如权利要求1至4所述的方法,其特征在于,在将经提纯的支流(11) 从液体循环系统(2)中抽取出来之前,利用连接在液体循环系统(2)中的澄 清装置(12)使该支流(11)不含生物膜颗粒。

6.如权利要求1至5所述的方法,其特征在于,利用经提纯的废水的 分析值来调节或控制将未提纯的焦炭炉废水导入到液体循环系统(2)中的过程。

7.如权利要求1至6所述的方法,其特征在于,在使末提纯的焦炭炉 废水导入到液体循环系统(2)中之前,先经过一个化学沉淀阶段。

8.如权利要求1至7所述的方法,其特征在于,经由热交换器(13) 来调节反应器(3)中废水的温度。

说明书

利用气体渗透膜提纯焦炭炉废水的方法

本发明涉及一种提纯其中含有氮化合物,如N4+-、NO2--、NO3--离子以及氰 化物和硫化物的焦炭炉废水的方法。

现有技术中,是在大体积的容器中以多步法来提纯所述的焦炭炉废水。通 常,首先要在无氧环境下进行脱氮作用,以将NO3--离子分解掉。接着利用需氧 菌株进行碳分解或CSB分解过程。然后再进行一个中间澄清过程,在该过程中 将其中漂浮着的生物质分离。接着进行硝化作用,该作用通常以载体生物学方 式进行。为了固定微生物,需要将塑料填料用作载体材料。在该步骤中,NH4+-离子会转变成NO2--或NO3--离子。此后进行一个第二脱氮阶段,在该过程中NO2-以及NO3--离子会转变为单质氮(N2)。接着进行一个使活化淤浆中富集氧的后 通风过程,以及一个使活化淤浆从废水中分离出的后澄清过程。

在硝化和脱氮作用中所进行的化学过程可记为以下所列的反应方程式:

含氮化合物通过硝化作用进行的转化过程:

NH4++3/2O2□NO2-+H2O+2H+

NO2-+1/2O2□NO3-

硝酸盐在无氧条件下通过脱氮作用的分解:

10H+2NO3-□2OH-+N2+4H2O

在脱氮作用中,有机碳化合物可用作氢的供体。

传统生物提纯法的一大缺陷在于,相同方向的氧和基质的输送过程会从外 向着细菌凝聚体内进行。因此,硝化作用是以氧气受限的方式进行,并且大量 含于细菌凝聚体内的硝酸化物(Nitrifikant)并不参与反应。上述这些被视为 主要理由,就造成传统的生物提纯方法对场地要求高并因此也需要大量的投资 和操作成本。

本发明的任务在于提供一种投资较低且操作成本低廉的、用于提纯含有氮 化合物、氰化物和硫化物的焦炭炉废水的方法。

本发明的内容和该任务的解决方案在于一种用于提纯含有氮化合物、氰化 物和硫化物的焦炭炉废水的方法,

该方法中,使焦炭炉废水流经接入液体循环系统中的反应器,该反应器中 含有至少一个在内侧上受到含氧压力气体冲击的气体渗透膜管,和

在液体绕流的膜管外侧保持有一个生物膜,并且在其由于膜管的气体渗透 性而富含氧的内部区域内,废水中所含的含氮化合物会发生选择性硝化作用而 生成硝酸盐,而同时在缺氧的生物膜外侧区域内部会进行硝酸盐的脱氮作用而 生成单质氮。

本发明的方法能够实现有效分解含氮的杂质。所述反应器的使用保证了在 获得非常高脱氮反应率的同时还能获得限高的硝化反应率。由于膜管的气体渗 透性,就可以相互独立地向生物膜的微生物供给基质和氧。尽管在生物膜的外 侧存在着一种缺氧环境,这种环境使得能在该区域内实现很高的脱氮反应率, 而在生物膜上直接邻接于膜管表面的区域内,由于那里充满着丰富的氧的供体, 因此就能获得很好的硝化反应率。在传统生物提纯法中需要的分离的硝化反应 阶段和脱氮反应阶段,在本发明方法中能合为一个步骤。由此,相对于传统方 法就能明显降低设备费用、场地要求以及投资和操作成本。所述的紧凑结构能 够实现在浓度明显高于最终废水中时进行大型生产使用,由此也就显著简化了 废水的提纯过程。

本发明方法中所用的具有气体渗透膜管的反应器本身是已知的。但是迄今 这种反应器只是用于试验目的,处理来自于屠宰场的人造污水和含有有机物的 废水。但令人惊奇地是,这种反应器也适用于提纯焦炭炉废水,这种废水与先 前已知的应用相比含有氰化物和硫化物。当微生物固定在界面上且在那里生长 时,就会形成在膜管的表面上附着的生物膜。这里所述的生物膜可以由含于废 水中的物质和/或由添加入废水中的生物淤浆形成。膜管优选是无孔的软管,例 如硅酮膜管。本文中特别优选的是以硅涂层的聚酯纱。可考虑作为含氧压力气 体的是单质氧(O2),也可以是二氧化碳(CO2)。

优选在液体循环系统中串联连接多个反应器,并要使得液体流能相继地流 经这些反应器。相应地,也可以在反应器的流动空间内沿流动方向相继设置多 个受到含氧压力气体冲击的膜管。生物膜的厚度可通过反应器中液体的流速进 行调节。这可阻止可能会随之阻塞反应器的脱氮反应层的过分生长。自厚度达 到100至200μm起,生物膜就不再会参与物质转换过程。因此必须阻止生成过 厚的生物膜。通过调节合适的流速,就可以剪切下有着较大厚度的生物膜区域 并抑制产生过大的膜厚度。根据在液体循环系统中分析测量数据的连续监测就 可以确定,是否存在对于生物提纯过程最佳的流速。

优选借助于在液体循环系统中测得的废水分析值来调节导向膜管的压力气 流。这就能实现在生物膜外侧上获得很高的脱氮反应率,同时还能在邻接于膜 管的生物膜内部区域内获得很高的硝化反应率。适合作为测量数据的例如是液 体循环系统中的O2-,NH4+-,NO3--,NO2--、CO2-以及N2-含量。对所导入的压力 气流进行有目的的调节就能实现精确控制和/或调节脱氮反应和硝化反应过程。

在将经提纯的支流从液体循环系统中抽取出来之前,优选借助于连接到液 体循环系统中的澄清装置使该支流中不含生物膜颗粒。由此就能避免离开提纯 装置的提纯后的废水受到淤浆的污染。可考虑作为澄清装置的是一种其中生物 膜颗粒进行沉淀的二次澄清槽,或者也可以是一种离心机。优选利用经提纯后 的废水的分析值来控制或调节未提纯的焦炭炉废水导入到液体循环系统中。这 就能允许在可靠地保持极限值的同时,在反应器中还有稳定的性能。可考虑作 为分析值的是,例如液体循环系统中的O2-,NH4+,NO3-,NO2-、CO2以及N2的含 量。以此就能有目的地来调节废水在液体循环系统中的滞留时间。

未被提纯的焦炭炉废水可在导入到液体循环系统中之前引导经过一个化学 沉淀步骤。这一前置的第一提纯步骤减轻了生物提纯过程的压力。通过添加诸 如FeCl3在化学沉淀步骤中即已能从废水中去除一部分氮化合物。

反应器中废水的温度优选经由热交换器来调节。由此就能保证微生物具有 均匀最佳的温度。在此,热交换器也要连接到待提纯的废水的液体循环系统中。