申请日2006.10.16

公开(公告)日2007.05.23

IPC分类号C02F9/10; C02F1/52; C02F1/72; C07C31/04; C02F1/66; C02F1/04

摘要

本发明涉及污水处理工艺,特别是气田甲醇污水处理工艺,它至少包括预处理工艺、甲醇回收工艺和污水回注工艺,其特征是:气田污水经除油、调解pH值、氧化除铁、絮凝沉降预处理工艺后,再经过以精馏塔为核心的甲醇回收工艺装置处理,从污水中分离出甲醇,最终实现甲醇回收脱甲醇废水回注地层,最终实现甲醇回收利用,废水零排放的目的。甲醇回收精馏塔采用“填料+筛孔(或斜孔)”及“浮阀+筛孔(或斜孔)”等复合塔型,能较好的解决精馏塔堵塞问题、以及精馏塔对原料水甲醇含量大幅度变化的适应问题。

权利要求书

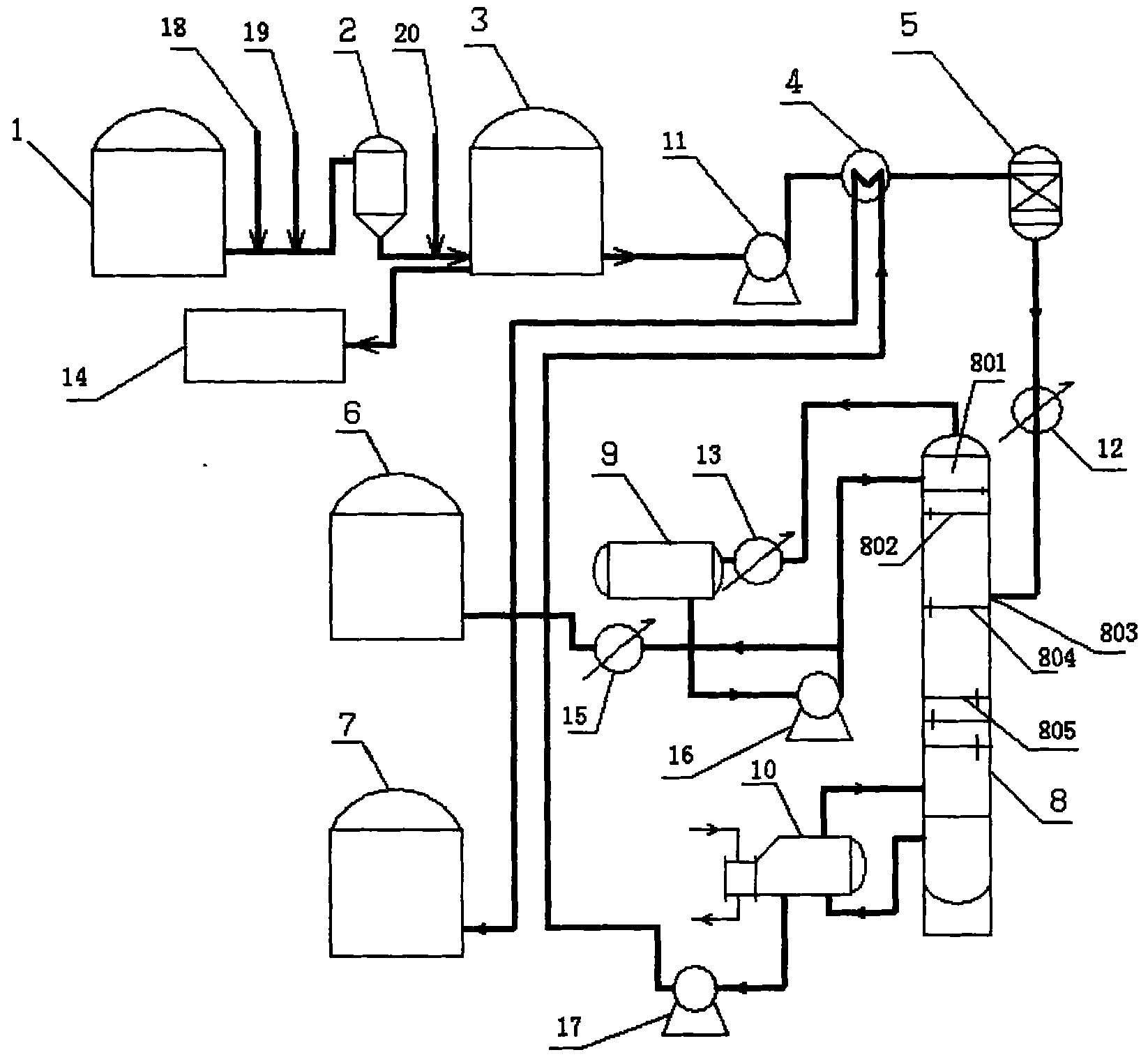

1、气田甲醇污水处理工艺,它至少包括预处理工艺、甲醇回收工艺 和污水回注工艺,其特征是:气田污水经预处理工艺后放置在混凝沉降罐 (3)中,混凝沉降罐(3)的料液由泵(11)加压后,再进入预加热换热 器(4),经过精馏塔(8)底部出水预加热到40~65℃,经过滤器(5) 过滤后进入原料加热换热器(12),经蒸汽加热至泡点,由精馏塔(8)中 部的进口(803)进入精馏塔(8);精馏塔8内液相自上而下流动与从下 向上移动的二次蒸汽逆流接触,完成传热传质过程;流入精馏塔(8)塔 底的水保持在105~110℃,靠液位差进入釜式重沸器(10),经蒸汽加热 部分汽化返回精馏塔(8)塔底,部分作为精馏塔(8)塔底产品——脱甲 醇废水,用泵(17)抽出,与料液换热至40℃后进入储水罐(7),而后回 注地层;塔顶65.8℃甲醇蒸汽经冷凝器(13)全冷凝进入回流储罐(9), 而后用泵(16)抽出,一部分回流精馏塔(8)的塔顶,一部分作为产品 经冷却换热器(15)降温至小于40℃进入甲醇产品储油罐(6)。

2、根据权利要求1所述的气田甲醇污水处理工艺,其特征是:所述 的气田污水经预处理工艺是通过对气田污水分别加入碱(18)NaOH、氧 化剂(19)H2O2、和混凝剂(20)2B来进行污水预处理。

3、根据权利要求2所述的气田甲醇污水处理工艺,其特征是:所述 的氧化剂(19)的最佳用量是先将气田污水的PH值调节到8.0,加入有机 混凝剂(20),分别在氧化剂(19)H2O2不同用量下测定处理后污水的透 光率,透光率大于85%时的投加量为氧化剂(19)H2O2最佳投加量。

4、根据权利要求2所述的气田甲醇污水处理工艺,其特征是:所述 的混凝剂(20)的最佳用量是先将气田污水的PH值调节到8.0,加入氧化 剂(19),分别在不同有机混凝剂(20)2B加量下测定处理后污水的透光 率,透光率大于85%时的投加量为混凝剂(20)最佳投加量。

5、根据权利要求1所述的气田甲醇污水处理工艺,其特征是:所述 的精馏塔(8)精馏段采用板式结构,进料筛孔板(804)、筛孔板(805) 为筛孔板或斜孔板;精馏段重力浮阀塔板(802)采用浮阀塔板或斜孔板 或金属板波纹填料。

6、根据权利要求1所述的气田甲醇污水处理工艺,其特征是:所述 的精馏塔(8)设计参数:塔径φ800~φ2000mm之间,提馏段包括2级以 上的塔板,总塔板为29~33层,筛孔板(805)的距离,在300~600mm 之间;精馏段填料(801)采用浮阀塔板或斜孔板时,则共设16层塔板, 距离,在300~600mm之间;精馏段填料(801)采用金属板波纹填料,则 填料(801)高度为2000mm,在进口(803)与填料(801)间设重力浮阀 塔板(802)一层。

7、根据权利要求5所述的气田甲醇污水处理工艺,其特征是:所述 的精馏段是金属板波纹填料,则在进料板与填料(801)间设重力浮阀塔 板(802)一层,进料板与重力浮阀塔板(802)距离是1000mm,重力浮阀 塔板(802)与填料(801)距离是1000mm。

8、根据权利要求5所述的气田甲醇污水处理工艺,其特征是:所述 的进料筛孔板(804)、筛孔板(805)是筛孔塔板或斜孔塔板。

9、根据权利要求5所述的气田甲醇污水处理工艺,其特征是:所述 的筛孔板(805)孔径是φ12mm。

说明书

气田甲醇污水处理工艺

技术领域

本发明涉及污水处理工艺,特别是气田甲醇污水处理工艺。

背景技术

天然气开采过程中,需要从气井井口处向采气管线注入甲醇、以抑制 天然气水合物的生成。因注入的大部分甲醇与管线中游离水互溶,并在集 气站与天然气分离,由此产生了气田甲醇污水(各集气站内均设有甲醇罐、 甲醇污水罐及多台注醇泵)。

甲醇属中等毒性物质,气田甲醇污水“点多、面广、成分复杂”。 因此、研究并开发“气田甲醇污水处理工艺技术”有两个目的:

1、研究和开发适合气田生产特点使用的“甲醇污水处理工艺技术”, 做到“零排放”,以利于环境保护。

2、最大限度地回收甲醇并循环使用,降低天然气开采成本。

气田甲醇污水一个特点是污水中甲醇含量变化幅度大,一般情况下会 在20%~60%之间变化。再有污水中凝析油的组成不同,如靖边气田、大牛 地气田、长北气田凝析油呈清亮色基本上不含重组分、而榆林气田凝析油 呈浅棕色,重组分显著,而有时油的组分对工艺装置的运行影响是严重的。

有的气田开发时使用了化学药剂,单凭常规水质分析难以掌握,而某 些化学药剂对甲醇污水处理工艺的影响也是相当严重的。

总体来讲气田污水具有“四高一低”(高浊度、高矿化度、高腐蚀性、 高含铁量、低PH值)的特点。虽然对气田污水的处理已经有了许多经验 可供参考,但气田甲醇污水处理需要解决设备、管线腐蚀,精馏塔填料堵 塞,换热设备结垢等问题。

发明内容

本发明的目的是提供一种气田甲醇污水处理工艺,以便实现对气田污 水“四高一低”(高浊度、高矿化度、高腐蚀性、高含铁量、低PH值) 的预处理和解决精馏塔对原料水甲醇含量大幅度变化的适应问题。最终实 现甲醇回收及脱甲醇废水“零排放”。

本发明的目的是这样实现的,气田甲醇污水处理工艺,它至少包括预 处理工艺、甲醇回收工艺和污水回注工艺,其特征是:气田污水经预处理 工艺后放置在混凝沉降罐3中,混凝沉降罐3的料液由泵11加压后,再 进入预加热换热器4,经过精馏塔8底部出水预加热到40~65℃,经过 滤器5过滤后进入原料加热换热器12,经蒸汽加热至泡点,由精馏塔8中 部的进口803进入精馏塔8;精馏塔8内液相自上而下流动与从下向上移 动的二次蒸汽逆流接触,完成传热传质过程;流入精馏塔8塔底的水保持 在105~110℃,靠液位差进入釜式重沸器10,经蒸汽加热部分汽化返回 精馏塔8塔底,部分作为精馏塔8塔底产品——脱甲醇废水,用泵17抽 出,与料液换热至40℃后进入储水罐7,而后回注地层;塔顶65.8℃甲醇 蒸汽经冷凝器13全冷凝进入回流储罐9,而后用泵16抽出,一部分回流 精馏塔8的塔顶,一部分作为产品经冷却换热器15降温至小于40℃进入 甲醇产品储油罐6。

所述的气田污水经预处理工艺是通过对气田污水分别加入碱18NaOH、 氧化剂19H2O2、和混凝剂202B来进行污水预处理。

所述的氧化剂19的最佳用量是先将气田污水的PH值调节到8.0,加 入混凝剂20,分别在氧化剂19H2O2不同用量下测定处理后污水的透光率, 透光率大于85%时的投加量为氧化剂19H2O2最佳投加量。

所述的混凝剂20的最佳用量是先将气田污水的PH值调节到8.0,加 入氧化剂19,分别在不同混凝剂202B加量下测定处理后污水的透光率, 透光率大于85%时的投加量为混凝剂20最佳投加量。

所述的精馏塔8提馏段采用板式结构,进料筛孔板804、筛孔板805 为筛孔板或斜孔板;精馏段重力浮阀塔板802采用浮阀塔板或斜孔板或金 属板波纹填料。

所述的精馏塔8设计参数:塔径φ800~φ2000mm之间,提馏段包括 2级以上的塔板,总塔板为29~33层,筛孔板805的距离,在300~600mm 之间;精馏段填料801采用浮阀塔板或斜孔板时,则共设16层塔板,距 离,在300~600mm之间;精馏段填料801采用金属板波纹填料,则填料 801高度为2000mm,在进口803与填料801间设重力浮阀塔板802一层。

所述的精馏段是金属板波纹填料,则在进料板与填料801间设重力浮 阀塔板802一层,进料板与重力浮阀塔板802距离是1000mm,重力浮阀塔 板802与填料801距离是1000mm。

所述的进料筛孔板804、筛孔板805是筛孔塔板或斜孔塔板。

所述的筛孔板805孔径是φ12mm。

本发明的特点是:通过预处理工艺、甲醇回收工艺及污水回注工艺分 步处理气田污水,实现甲醇回收,污水净化及零排放。通过预处理,污水 中的机杂、油份、总铁几乎全部被除去从而确保了后续甲醇回收工艺装置 精馏塔的平稳运行;甲醇回收工艺主要采用精馏塔完成甲醇回收;脱甲醇 废水通过高压注水泵回注于与地下水源隔绝的封闭圈层。

在精馏塔的设计上精馏段采用浮阀塔板或斜孔板或金属板波纹填料 金属板波纹填料,提留段采用筛孔板或斜孔板,并使塔板间距300~600mm。 精馏段如采用金属板波纹填料则填料高度2000mm,在进料板与填料间设重 力浮阀塔板一层,这样更适应料液提留段采用甲醇浓度的变化。因为气田 水中甲醇含量由20%至60%,其变化幅度之大是一般化工精馏过程难以 遇到的。