申请日2005.06.07

公开(公告)日2006.02.08

IPC分类号C02F9/04; C02F1/58; C02F1/72

摘要

一种使用超临界水氧化处理废水的方法是将废水加压至22.1-30MPa,预热至300-370℃;在保持相同压力的条件下,将预热后的废水输入除盐装置升温至450-650℃进行除盐;将含氧化剂流体加压至22.1-30MPa,升温至550-650℃,含氧化剂流体按氧化剂摩尔量为有机物完全氧化理论需氧摩尔量的2-6倍与步骤(2)除盐后的废水混合进入超临界反应器,控制温度为550-650℃,压力为22.1-30MPa,停留时间为10-40秒,进行超临界水氧化反应。本发明具有适于处理含有化学需氧物、氨态氮、硫氰化物、挥发酚以及芳烃中至少一种成分以及含无机盐的工业废水;工艺过程简单;经超临界水氧化一步处理,即可实现各项污染物接近彻底降解的优点。

权利要求书

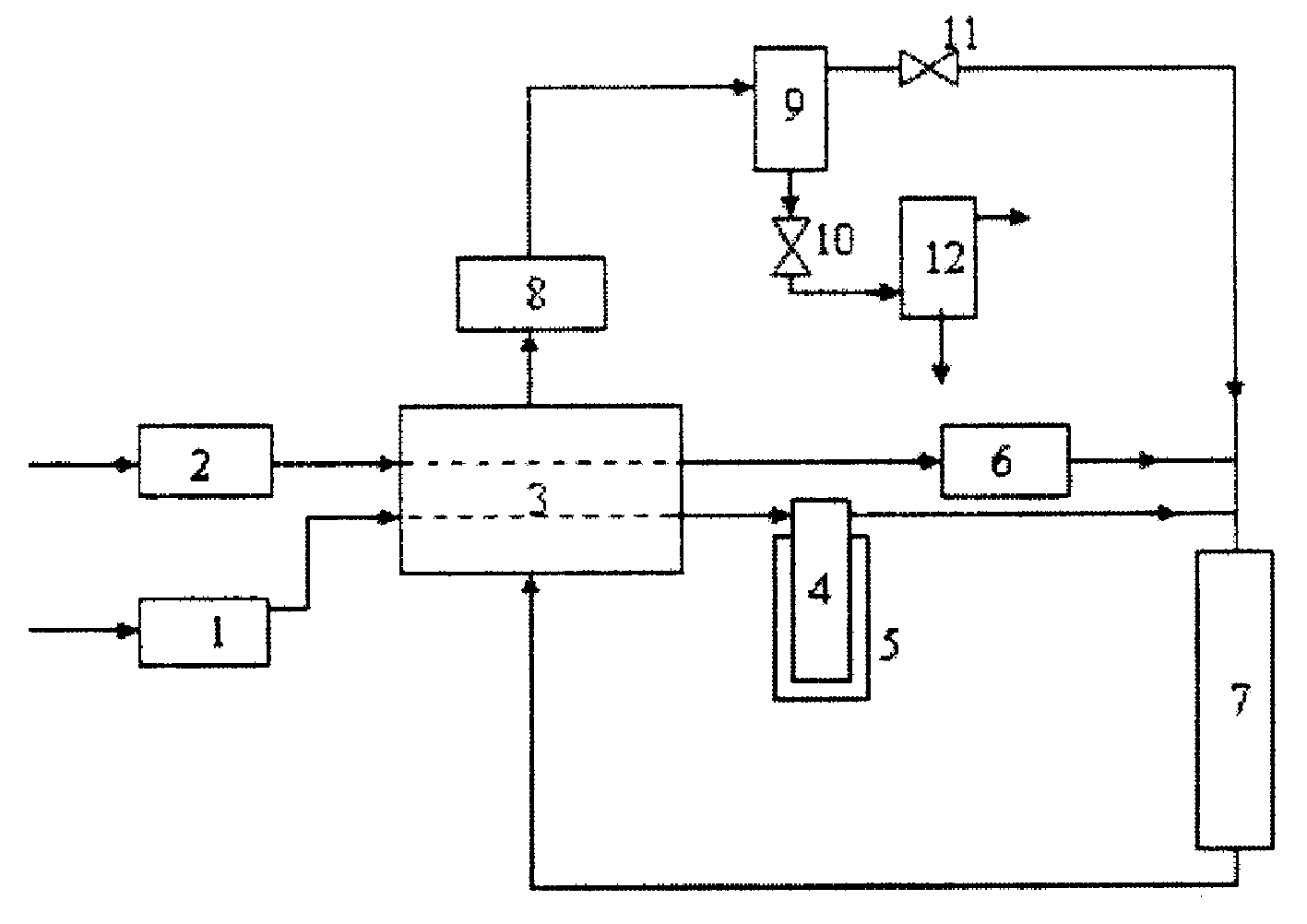

1、一种使用超临界水氧化处理废水的方法,其特征在于包括如下 步骤:

(1)首先将含有化学需氧物、氨态氮、硫氰化物、挥发酚、芳 烃中一种或几种成分以及含无机盐的工业废水加压至水的超临界压 力22.1-30MPa,然后将加压后的废水预热至300-370℃;

(2)在保持相同压力的条件下,将预热后的废水输入除盐装置, 并进一步升温至450-650℃进行除盐;

(3)将含氧化剂流体加压至22.1-30MPa,进一步升温至 550-650℃,含氧化剂流体按氧化剂摩尔量为有机物完全氧化理论需 氧摩尔量的2-6倍与步骤(2)除盐后的废水混合进入超临界反应器, 控制温度为550-650℃,压力为22.1-30MPa,停留时间为10-40秒, 进行超临界水氧化反应;

(4)反应产物经过冷却首先进入高压气液分离装置,过量的氧 化剂由高压气液分离器返回超临界反应器,液体由高压气液分离器排 出,然后进入常压气液分离器,处理后的洁净水由常压气液分离器底 部排放,气体产物N2、CO2等由常压气液分离器顶部排出。

2、如权利要求1所述的一种使用超临界水氧化处理废水的方法, 其特征在于第(2)步除盐装置内,还填充惰性颗粒。

3、如权利要求2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述的惰性颗粒为瓷粒、砂石或天然矿石。

4、如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述废水预热温度在350-370℃。

5、如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述脱盐装置温度控制在570-600℃。

6、如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述超临界水氧化反应温度为580-610℃。

7、如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述超临界水氧化系统压力为23-26Mpa。

8、如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述反应器内停留时间为10-20秒。

9、如权利要求1所述的一种使用超临界水氧化处理废水的方法,其 特征在于所述氧化剂摩尔量为有机物完全氧化理论需氧摩尔量的3-6 倍。

10如权利要求1或2所述的一种使用超临界水氧化处理废水的方法, 其特征在于所述的含氧化剂流体为双氧水、臭氧或空气。

说明书

一种使用超临界水氧化处理废水的方法

技术领域

本发明属于一种废水处理的方法,具体地说涉及一种利用超临界水 氧化技术,处理含有化学需氧物(COD)、氨态氮(NH3-N)、硫氰化物、 挥发酚以及芳烃中一种或几种成分以及含无机盐工业废水的方法。

背景技术

目前,对钢铁、炼油、化肥、造纸以及印染等行业产生的高污染 性废水普遍采用以生物法为主导的多级处理技术,对废水化学耗氧量 (COD)、氨氮、色度等各项指标逐级分步处理。该过程工序复杂,且 对氨态氮、COD、色度等指标处理效果较差,对含无机盐废水的处理 还需要增加膜过滤或电渗析等深度处理步骤来达到回用目的。而超临 界水氧化技术是一项对各种有机废物普遍适用的处理技术,可同时处 理废水中各种有害物质,超临界水氧化技术利用有机物和氧气在超临 界水中完全溶解特性,极大地降低了传质阻力,使有机物在数秒内几 乎完全氧化为CO2、H2O和N2,且无机盐在超临界水中溶解性急剧降低, 使得无机盐易于分离。

Modell首次提出采用超临界水氧化技术处理有机物的方法(US.P 4338199,1982),并进一步对树皮、果壳、污泥等含碳有机物以及杀 虫剂如艾氏剂、狄氏剂等含氯有机物和氨基苯酸、亚硝胺、尿素等含 氮有机物等的超临界水氧化降解作了深入研究(US.P 4543190,1985)。以氧气或空气为氧化剂,在500℃,最高不超过 560℃,停留时间约4min的反应条件下,有机碳和有机氯降解率超过 99.99%,而含氮有机物尿素在超临界水中降解成为硝态氮和氨态氮, 当反应温度为670℃时,才几乎不形成氨态氮,生成氮气的选择性为 99.99%。可见,氨态氮相对于其他物质的氧化降解较为困难,而氨态 氮是众多工业废水主要污染成分之一。因此,为实现废水各项污染物 在超临界水中有效降解,氨态氮的处理十分关键。

当废水含有无机盐时,由于无机盐在超临界水中的典型溶解度仅 为1-100mg/L。当流体中盐类颗粒范德华力和静电力超过水力流动剪 切力时,固体颗粒倾向于附着在反应器壁表面,以及反应器内构件如 热电偶探头上,颗粒增大到一定程度,会堵塞反应管路。

由于含盐废水在进入反应器之前,即达到超临界状态。因此,管 线堵塞首先可能发生在废水预热段。采用设计简单的管式反应器的系 统,无机盐分离多数是在反应器后设置脱盐装置,但是存在预热管路 以及反应器内盐类沉积的问题。

当前解决超临界水氧化反应器堵塞的方法主要有两类:一是采用 特殊构造的反应器,如采用带盐水池的逆流反应器 (US.P4822497,1989),该反应器分上端超临界区和下端亚临界区, 盐形成颗粒后落入下端亚临界区再溶解,废水处理后返回反应器顶部 排出,形成逆流;又如通过离心力分离无机盐的离心分离反应器 (US.P5425883,1995);以及使用含多孔内衬的蒸发壁反应器 (US.P5723045,1998),该种反应器由多孔内衬和同心耐压外壁组成, 冷流体由多孔内衬外侧进入内部反应区,在反应器内壁形成连续的水 保护层,阻止盐类和腐蚀性物质接触反应器壁,起到防止盐沉积以及 反应器腐蚀的作用。解决反应器堵塞的另一方法是通过控制操作技术 来实现,如提高流速避免颗粒在反应器内沉积(US.P5252224,1993); 在反应器内设置旋转刮刀的机械除盐方式(US.P6773581,2004);利 用盐溶解度在60-100MPa高压下增大的强高压操作(US.P 5591415,1997)等。尽管上述技术设计新颖,存在其独特优势,然而 反应器结构设计的复杂化必将提高废水处理成本,并影响到反应器长 期稳定运行。而通过控制操作技术的方法,对过程操作控制要求高, 较难实现。

发明内容

本发明的目的是提供一种易操作、可以处理含有化学需氧物、氨 态氮、硫氰化物、挥发酚、芳烃中一种或几种成分以及含无机盐工业 废水的方法。

为实现上述目的,本发明采用超临界水氧化技术处理含有化学需 氧物、氨态氮、硫氰化物、挥发酚、芳烃中一种或几种成分以及含无 机盐的工业废水,其具体方法包括如下步骤:

(1)首先将含有化学需氧物、氨态氮、硫氰化物、挥发酚、芳 烃中一种或几种成分以及含无机盐的工业废水加压至水的超临界压 力22.1-30MPa,然后将加压后的废水预热至300-370℃;

(2)在保持相同压力的条件下,将预热后的废水输入除盐装置, 并进一步升温至450-650℃进行除盐;

(3)将含氧化剂流体加压至22.1-30MPa,进一步升温至 550-650℃,含氧化剂流体按氧化剂摩尔量为有机物完全氧化理论需 氧摩尔量的2-6倍与步骤(2)除盐后的废水混合进入超临界反应器, 控制温度为550-650℃,压力为22.1-30MPa,停留时间为10-40秒, 进行超临界水氧化反应;

(4)反应产物经过冷却首先进入高压气液分离装置,过量的氧 化剂由高压气液分离器返回超临界反应器,液体由高压气液分离器排 出,然后进入常压气液分离器,处理后的洁净水由常压气液分离器底 部排放,气体产物N2、CO2等由常压气液分离器顶部排出。

在第(2)步除盐装置内,为增强除盐效率,可以填充惰性颗粒, 增加其内表面积。

如上所述废水预热温度最好在350-370℃。

如上所述脱盐装置温度最好控制在570-600℃。

如上所述盐装置内添加的惰性颗粒为瓷粒、砂石或天然矿石。

如上所述超临界水氧化反应温度最好为580-610℃。

如上所述超临界水氧化系统压力最好为23-26Mpa。

如上所述反应器内停留时间最好为10-20秒。

如上所述氧化剂摩尔量最好为有机物完全氧化理论需氧摩尔量 的3-6倍;

如上所述的含氧化剂流体为双氧水、臭氧或空气。

本发明的特点如下:

1.未经处理的工业废水可直接进入超临界水氧化系统;

2.适于处理含有化学需氧物、氨态氮、硫氰化物、挥发酚以及芳烃 中至少一种成分以及含无机盐的工业废水;

3.在废水进入反应器前,将盐类几乎全部脱除,避免无机盐进入反 应器内部;

4.经超临界水氧化一步处理,即可实现各项污染物接近彻底降解, 工艺过程简单;

5.无有害物质排放,处理水可以直接回用,工艺对环境友好;

6.采用两级气液分离器,高压气液分离器内过剩氧化剂气体可循环 利用;