申请日2005.06.16

公开(公告)日2006.12.20

IPC分类号F23G5/30; F23G7/00; F23G5/04

摘要

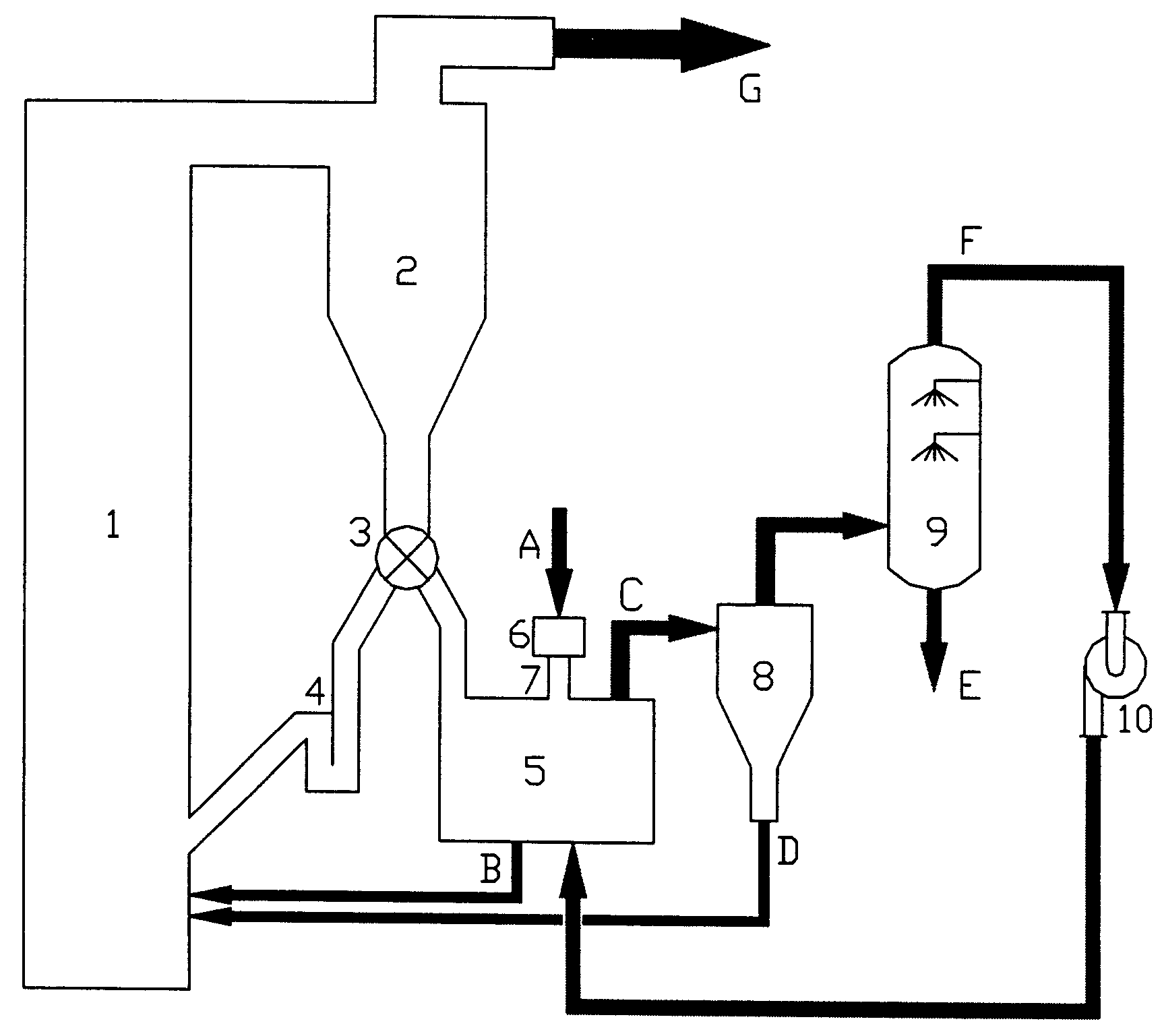

本发明涉及一种带粒子干燥器的循环流化床湿污泥干化焚烧处理方法,在循环流化床焚烧炉或循环流化床锅炉中干化焚烧含水率在60-90%之间的湿污泥,将湿污泥的干化和焚烧集中在单一装置中进行,湿污泥在粒子干燥器中完成干化后与循环灰一起返回炉膛焚烧,使湿污泥所含的大量水分不随炉膛高温烟气一起进入尾部烟道,而是随粒子干燥器流化气体引出,减少系统的热量损失;粒子干燥器排气经除尘除湿后,作为粒子干燥器流化气体循环使用或送入炉膛焚烧,处理过程中不排放有异味的气体。

权利要求书

1、一种带粒子干燥器的循环流化床湿污泥干化焚烧处理方法,在循环流化床焚 烧炉或循环流化床锅炉中干化焚烧含水率在60-90%之间的湿污泥,其特征在于, 在循环流化床高温循环灰回路中设置粒子干燥器,旋风分离器分离下来的高温循环 灰,一部分经返料器直接返回炉膛,另一部分进入粒子干燥器;经打散装置打散的 湿污泥送入粒子干燥器,在粒子干燥器中与高温循环灰直接掺混,被加热、干燥成 为含水率为5-20%的干化污泥后,再与循环灰一起返回炉膛焚烧。

2、按权利要求1所述的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法, 其特征在于,所述的粒子干燥器为鼓泡流化床式,其底部通入流化气体。

3、按权利要求1所述的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法, 其特征在于,通过热灰分配阀调节进入粒子干燥器的高温循环灰量,将粒子干燥器 排气温度控制在80-150℃。

4、按权利要求3所述的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法, 其特征在于,通过向循环回路中添加沙子以增加总循环灰量方式,增强热灰分配阀 对粒子干燥器排气温度的调节能力。

5、按权利要求1所述的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法, 其特征在于,所述的粒子干燥器排气经除尘和除湿后,送回粒子干燥器作为流化气 体循环使用,或者送入炉膛焚烧。

说明书

一种带粒子干燥器的循环流化床湿污泥干化焚烧处理方法

技术领域

本发明涉及一种废弃物(湿污泥)的处理方法,特别是涉及一种采用带粒子干 燥器的干化与焚烧相结合的湿污泥处理方法。

技术背景

污泥是污水处理后的固体残留物,污泥量约占污水处理量的3‰~5‰(以含水率 97%计)。我国的工业和生活污水处理量正在迅速增加,随着污水处理厂的不断兴建, 必将产生更多的污泥。污泥的成分非常复杂,除含有大量的水分外,还含有大量的 有机质、难降解的有机物、多种微量元素、病原微生物和寄生虫卵、重金属等成分。

以焚烧为核心的污泥处理方法能够达到减量化、稳定化和无害化的目标。但是 现有的污泥焚烧方法,大都要求先使用专门的设备对污泥进行干化等预处理后再进 行焚烧,干化与焚烧在两套设备中完成,系统复杂;干化设备能耗大,运行成本高, 安全性要求高;而且焚烧干化污泥,会产生大量NOx,需在焚烧炉后配备脱氮装置; 同时,由于污泥中含硫,还需在焚烧炉后配备脱硫装置。这使得污泥焚烧系统复杂、 无害化处理成本高昂。

直接向焚烧炉内添加未经干化的湿污泥进行焚烧,可以将污泥的干燥、焚烧甚 至烟气的无害化处理等单元工艺集中在单一装置中同时进行,简化污泥焚烧处理工 艺,降低处理成本;但湿污泥中所含的水分将随焚烧所产生的烟气一起排出炉膛, 带走大量热量,增加了辅助燃料消耗。

发明内容

本发明的目的是提供一种带粒子干燥器的循环流化床湿污泥干化焚烧处理方 法,该方法将污泥的干化和焚烧有机结合起来,集中在单一循环流化床装置中进行, 湿污泥干化所需热量直接来自于污泥以及辅助燃料的燃烧,干化后的污泥送回炉膛 焚烧。

本发明的技术方案如下:

本发明提供的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法,在循环流 化床焚烧炉或循环流化床锅炉中干化焚烧含水率在60-90%之间的湿污泥,其特征 在于,在循环流化床高温循环灰回路中设置粒子干燥器,旋风分离器分离下来的高 温循环灰,一部分经返料器直接返回炉膛,另一部分进入粒子干燥器;经打散装置 打散的湿污泥送入粒子干燥器,在粒子干燥器中与高温循环灰直接掺混,被加热、 干燥成为含水率为5-20%的干化污泥后,再与循环灰一起返回炉膛焚烧。

所述的粒子干燥器为鼓泡流化床式,其底部通入流化气体。通过热灰分配阀调 节进入粒子干燥器的高温循环灰量,将粒子干燥器的排气温度控制在80-150℃。可 以通过向循环回路中添加沙子以增加总循环灰量的方式,增强热灰分配阀对粒子干 燥器的排气温度的调节。所述的粒子干燥器排气经除尘和除湿后,送回粒子干燥器 作为流化气体循环使用,或者送入炉膛焚烧。

本发明在循环流化床焚烧炉或循环流化床锅炉的高温循环灰循环回路中设置粒 子干燥器,旋风分离器分离下来的高温循环灰经机械式或气动控制式热灰分配阀, 一部分进入返料器直接返回炉膛,另一部分进入粒子干燥器;含水率在60-90%之 间的湿污泥经打散装置打散后从设在粒子干燥器上的湿污泥加入口加入;粒子干燥 器为鼓泡流化床式,底部通入流化气体;通过热灰分配阀调节进入粒子干燥器的高 温循环灰量,可以将粒子干燥器排气温度控制在80-150℃,以保证湿污泥不会发生 热解、气化,抑制CO的产生,防止发生爆炸,此外还可以通过向循环回路中添加 沙子以增加总循环灰量的方式,增大热灰分配阀的调节范围,增强其对粒子干燥器 排气温度的调节能力;湿污泥在粒子干燥器中与循环灰直接掺混,并被加热,所含 水分蒸发,湿污泥被干燥至含水率为5-20%的干化污泥,与循环灰一起通过机械输 送方式或者气力方式返回炉膛焚烧;对于采用带绝热炉膛的循环流化床焚烧炉干化 焚烧湿污泥,当所加入的湿污泥含水率低于72%左右时(具体数值根据污泥特性确 定),可以不加辅助燃料,单纯干化焚烧湿污泥,即可使炉膛保持能够保证污泥完全 燃烧的800-950℃的高温;当湿污泥含水率高于72%左右时(具体数值根据污泥特 性确定),一般需要加入煤、油、气等辅助燃料,才能使炉膛保持800-950℃的高温; 由于送入炉膛焚烧的是含水率较低的干化污泥,因此焚烧产生的烟气中只含有少量 水蒸气,排出炉膛的热量大大减少;湿污泥所含水分大部分在粒子干燥器中被蒸发 出来,随粒子干燥器流化气体从其顶部引出;粒子干燥器排气经细粉分离器分离出 细粉和灰尘、冷却器冷凝出冷凝水后,再经风机加压,作为粒子干燥器流化气体送 回粒子干燥器循环使用,或者送入炉膛焚烧;细粉分离器分离出的细粉和灰尘通过 机械输送方式或者气力方式送回炉膛焚烧,冷却器冷凝出的冷凝水送回污水处理厂 处理。

本发明的方法也可用于常规循环流化床燃煤锅炉掺烧湿污泥,在循环流化床锅 炉中增设粒子干燥器以及热灰分配阀,将湿污泥从粒子干燥器加入,通过热灰分配 阀从高温循环灰回路中分流出部分热灰送入粒子干燥器中,与湿污泥直接掺混,干 化湿污泥,再将干化污泥与循环灰一起送回炉膛焚烧;引出粒子干燥器排气进行除 尘、除湿,循环使用或者送入炉膛焚烧。

其原理是:湿污泥的干化过程在粒子干燥器中进行,利用高温循环灰带入的污 泥以及辅助燃料的燃烧产生的热量直接干化湿污泥,湿污泥在与高温循环灰充分掺 混、被加热的同时完成造粒,成为含水率为5-20%的颗粒状干化污泥,具有较好的 流动性,与循环灰一起返回炉膛焚烧,焚烧产生的高温烟气中只含有少量水蒸气; 湿污泥中的大部分水分以水蒸气的形式随温度较低的粒子干燥器排气排出,水蒸气 在冷却器中冷凝成水,可送回污水处理厂处理,经过除尘除湿的粒子干燥器排气可 在封闭循环中循环使用,也可送入炉膛焚烧处理,都能够避免污泥干化时产生的有 异味的气体排放到环境中。

本发明提供的带粒子干燥器的循环流化床湿污泥干化焚烧处理方法具有如下优 点:突破先干化再焚烧、两个过程各自独立进行的模式,将污泥的干化和焚烧有机 结合起来,集中在单一装置中进行,大大简化了湿污泥的干化焚烧处理工艺,简化 了干化焚烧设备;湿污泥干化所需热量直接来自于污泥以及辅助燃料的燃烧,热粒 子与湿污泥在粒子干燥器中直接接触,充分掺混,强化了传热,使湿污泥迅速被加 热、干燥。湿污泥中所含的水分大部分不再随焚烧产生的高温烟气排放,而是集中 在粒子干燥器排出的低温气体中,减少了系统的热量损失,减少了焚烧炉辅助燃料 的消耗量,或者使能够不添加辅助燃料、单独干化焚烧的湿污泥含水率的上限提高; 污泥干化中产生的气体经处理后可循环使用或者送入炉膛焚烧,使处理过程中不排 放有异味的气体。