申请日2005.09.29

公开(公告)日2009.11.18

IPC分类号C22B3/04; C22B1/00

摘要

本发明目的是用钠盐对含铬污泥进行无害化与资源化处理。为此,提供一种用钠盐焙烧提取含铬污泥中铬的方法,包括污泥处理→钠盐混合→焙烧→冷却→浸出的步骤,其中,钠盐包括氢氧化钠、碳酸钠、硝酸钠和填充料,与铬泥均匀混合并在700℃焙烧40分钟;以铬泥中Cr2O3的含量为基数,钠盐投加的摩尔比为Cr2O3∶NaNO3∶Na2CO3∶NaOH=1∶1.5~4∶3~8∶8~20。填充料为铬浸取后的残渣,填充料与铬渣以重量比为0.8~1.5∶1。优点在于:焙烧温度低,反应时间短,节约能源;铬的回收率大于99%;填充料的采用避免了炉料结壁问题,同时也避免了对环境的二次污染。

权利要求书

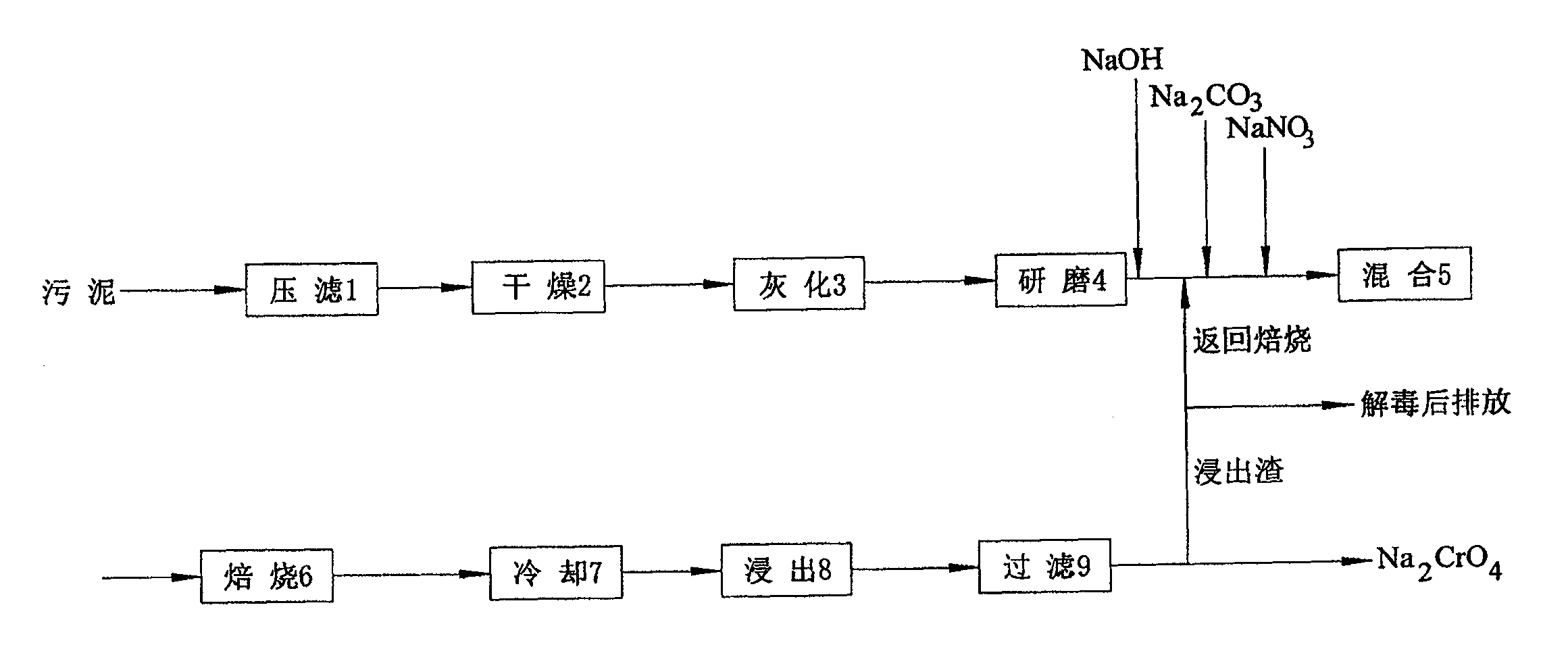

1.用钠盐焙烧提取含铬污泥中铬的方法,其特征在于,将处 理后的污泥与硝酸钠、碳酸钠和氢氧化钠混合,在700℃焙烧后, 冷却至50-70℃,然后用70-80℃热水浸出。

2.如权利要求1所述的方法,其特征在于,所述污泥的处理 步骤包括压滤→干燥→灰化→研磨。

3.如权利要求1或2所述的方法,其特征在于,所述浸出步 骤之后还包括过滤的步骤。

4.如权利要求1或2所述的方法,其特征在于,在所述污泥 与硝酸钠、碳酸钠和氢氧化钠混合的步骤中,按照Cr2O3∶NaNO3∶ Na2CO3∶NaOH=1∶1.5~4∶3~8∶8~20的摩尔比配料混合。

5.如权利要求1或2所述的方法,其特征在于,在所述焙烧 的步骤中,焙烧时间为40分钟。

6.如权利要求2所述的方法,其特征在于,所述灰化的步骤 在马弗炉中进行,温度控制在300℃~400℃。

7.如权利要求1所述的方法,其特征在于,在所述浸出步骤 得到的残渣可作为填充料与钠盐一同进入钠盐混合的步骤,所述 填充料与铬渣的重量比为0.8~1.5。

说明书

用钠盐焙烧提取含铬污泥中铬的方法

技术领域

本发明涉及含铬污泥的处理,特别涉及一种通过钠盐氧化焙烧提取含

铬污泥中铬的方法。

背景技术

目前,工业生产中产生的含铬废水通常用化学还原或生物还原沉淀法

进行处理,废水中的铬基本可以做到达标排放,但是,通过上述沉淀法来

处理废水,最终沉淀下来的污泥中仍有三价铬存在,如果不加处理将会对

环境造成严重污染(国际卫生界公认的致癌物)。为此,含铬的沉淀污泥

仍然需要进行进一步的处理,以便回收其中的铬,从而减少对环境的污染。

为从含铬污泥中回收铬,人们通常采用酸、碱溶出法,但该方法存在

适用范围窄、浸出率低的弱点,这是因为酸溶、碱溶条件比较苛刻,据文

献报道一般要在高温高浓度条件下才有较好的浸出效果,若在常温低浓度

条件下浸出率则十分低,同时,因铬泥中的铁等其它重金属元素也随铬一

同进入浸出液,从而导致铬的提纯困难、操作工艺复杂、流程长等缺陷。

民乐县化工厂于2005年2月16日公开了一种“无钙焙烧生产铬酸钠

工艺”(CN1579947A),该方法是以铬铁矿、纯碱、无钙铬渣三种粉料

均匀混合为炉料进行焙烧,焙烧温度在1000℃以上,时间在4小时左右,

熟料用水浸取后,铬的浸出率在90-94%(专利CN1579947A中披露,

Cr的氧化率约为91%-95%,六价铬的浸出率为99%以上,因此折合成铬

的回收率约为90%-94%)。但专利CN1579947A披露的工艺的处理对象

是铬铁矿,其铬含量相对铬废水要高很多,所以处理起来相对容易些;同

时,该专利披露的焙烧反应温度在1000℃以上,焙烧反应时间为4小时左

右,温度高、时间长造成了能源的严重消耗;该专利工艺中Cr的氧化率

仅约为91%-95%,残渣中六价铬的含量<0.15%。

发明内容

本发明的目的是对含铬污泥进行无害化与资源化处理,以达到消除环

境污染和铬资源综合利用的目的。

为实现上述目的,本发明提供一种用钠盐焙烧提取含铬污泥中铬的方

法,包括以下的步骤:污泥处理→钠盐混合→焙烧→冷却→浸出。

其中,上述每一工艺步骤的具体情况如下:

a)污泥处理:在该步骤中,按照压滤→干燥→灰化→研磨的步骤来处

理污泥。首先,将含铬污泥压滤成泥饼,将含水量控制在50%~70%;然

后在烘箱中110℃干燥脱水,时间约4个小时;接着在马弗炉中300℃~

400℃灼烧,将有机物分解,灰化后的泥饼成为含铬废渣;最后采用常规

方法对含铬废渣进行研磨细化。

b)钠盐混合:加入氢氧化钠、碳酸钠、硝酸钠和填充料进行氧化焙烧。

上述钠盐的作用是为铬提供碱性氧化的气氛:NaOH可降低焙烧反应的温

度;Na2CO3可起到疏松炉料的作用;NaNO3作为氧化剂促进反应速率的

提高;以铬渣中Cr2O3的含量为基数,钠盐投加的摩尔比为Cr2O3∶

NaNO3∶Na2CO3∶NaOH=1∶1.5~4∶3~8∶8~20。填充料为铬浸取后

的残渣,其作用是避免炉料结壁;填充料与铬渣(即烘干灰化后的含铬污泥)

以重量比为0.8~1.5∶1作为填充料返回氧化焙烧,(首次填充料为碳酸

镁)可有效避免炉料结壁问题,焙烧过程中NaNO3和Na2CO3的分解产物

是氮气和二氧化碳,不会造成二次污染。

c)焙烧:物料均匀混合后,在700℃氧化焙烧40分钟,使铬渣中的三

价铬转化为六价铬。

d)冷却:熟料在常温下冷却至50℃~70℃。

e)浸出:,冷却后的熟料用70℃~80℃的热水浸出,铬渣中Cr的浸

出率可以达到99%。含铬污泥中的Fe不会转移到浸出液中,这是因为污

泥中的Fe在灰化过程中以Fe2O3的形式存在,在高温碱性条件下不会与物

料中的其他物质反应,无需进行Fe、Cr分离,为铬资源的再利用创造了

条件。熟料经热水浸取后得到铬酸钠溶液,经纯化后与硝酸铅反应得到铬

黄颜料。

与现有技术相比,本发明的优点在于:1)适用范围广,可用于化学

还原法或生物还原法处理含铬废水处理过程中产生的沉淀污泥中的铬的

回收;2)用氢氧化钠、碳酸钠、硝酸钠等三种钠盐进行氧化焙烧,其焙

烧温度低,反应时间短;3)由于三种钠盐的协同作用,铬渣中铬的氧化

率高,铬的浸出率大于99%;4)使用铬浸取后的残渣为填充料,可避免

炉料的结壁问题,同时也减轻了对环境的二次污染。