申请日2006.06.30

公开(公告)日2006.12.27

IPC分类号C02F9/14; C02F1/66; C02F3/30; C02F1/52; C02F1/461

摘要

本技术提供一种对高COD值高色度印染废水的处理方法,其方法包括以下步骤:①将以含70%弱酸性的染料印染废水,用含Cl2的废H2SO4进行调节,使pH为3~5,然后进入微电解池反应系统;②出水用NaClO进行调节,调至无Fe++存在,加NaOH至pH≈6,然后加阴离子聚丙烯酰胺使Fe(OH) 3聚胶、沉淀;③上层清液进入用载有纳米级TiO2的活性炭催化O3氧化反应系统,出水用NaHSO3去除O3;④然后进入生化反应系统,即可达如下标排放指标。有益效果是该方法用载纳米TiO2活性炭催化臭氧氧化,使臭氧对该类印染废水色度(2500-5000倍)的去除率从40%提高至100%;COD(1000-4000mg/L)从10%左右提高至60-90%。从而,解决了高色度高COD值难降解的印染废水的处理难题。

权利要求书

1、一种对高COD值高色度印染废水的处理方法,其方法包括以下步 骤:

①将以含70%弱酸性的COD值为1000-4000mg/L、色度为>5000倍的 染料印染废水,用含Cl2的废H2SO4进行调节,使PH为3~5,然后进入微 电解池反应系统,水力停留时间6-10小时;

②出水用NaClO进行调节,调至无Fe++存在,加NaOH至PH≈6,然 后加阴离子聚丙烯酰胺使Fe(OH)3聚胶、沉淀;

③上层清液进入用载有纳米级TiO2的活性炭催化O3氧化反应系统,系 统中反应池的中层装活性炭300mm层厚,O3布气系统位于其层下,反应 3-6小时后,出水用NaHSO3去除O3;

④然后进入生化反应系统,厌氧水解和好氧、兼氧交替反复进行,水 力停留时间12-20小时,即可达如下标排放指标:

处理后水质指标:COD≤150mg/L;色度≤80倍;SS<50mg/L;PH6-9。

说明书

对高COD值高色度印染废水的处理方法

技术领域

本发明涉及一种印染废水的处理方法,特别是用纳米TiO2催化臭氧氧 化法对高COD值高色度印染废水的处理方法。

背景技术

去除印染废水中的高色度和高COD值,成为长期困扰印染废水治理的 两个关键问题。随着化学工业、染料工业以及消费者对印染加工要求的提 高,不断出现新型印染助剂、染料、化学浆料和整理剂的采用,难以生物 降解的有机物在印染行业中的广泛应用,致使印染废水中有机成份越来越 复杂多变,极大地改变了废水的性质,增加了处理难度,可生化性大大降 低。因此,如何提高COD的去除率是印染废水治理中急待解决的技术难题 之一。

用湿法催化氧化法可以解决,但需280℃以上高温,运行费用和投资皆 昂贵。如何降低投资费用,如何减少运行费用,更是较为困难的事情。

目前国内常规的处理方法:采用“絮凝再絮凝”;“生化再生化”致 使运行费用高,占地面积大,投资大,处理后出水COD和色度仍不能达到 令人满意的结果。也有用臭氧氧化法或光催化氧化脱色和降解COD,但是 对于弱酸性染料(占70%)活性染料(占20%)及分散等染料(占10%) 的高色度和高COD值的印染混合排放废水,直接通臭氧法或光催化氧化色 度和COD的去除率分别为40%和10-40%,若大规模采用耗能太高。国外 通常采用的是:一级初沉,再经二级生化,再经三级活性炭吸附的方法, 但活性炭的再生方法和设备,再生次数都有限,使其只能不断更新,运行 费用也高,从试验结果表明,对于上述综合排放印染废水活性炭的吸附去 除率极低。也有用纳米级TiO2光催化处理印染水,但用活性炭做催化O3 氧化,解决高色度高COD值的印染废水,目前资料信息未见报道。本技术 的提出正是要解决上述这些技术难点。

发明内容

为解决上述技术中存在的问题,本发明的目的是提供一种对高COD值 高色度印染废水的处理方法,以解决此类印染废水的脱色和有机物的去除 问题。

为实现上述目的,本技术采用的技术方案是提供一种对高COD值高色 度印染废水的处理方法,其方法包括以下步骤:

①将以含70%弱酸性的COD值为1000-4000mg/L、色度为>5000倍的 染料印染废水,用含Cl2的废H2SO4进行调节,使PH为3~5,然后进入微 电解池反应系统,水力停留时间6-10小时;

②出水用NaClO进行调节,调至无Fe++存在,加NaOH至PH≈6,然 后加阴离子聚丙烯酰胺使Fe(OH)3聚胶、沉淀;

③上层清液进入用载有纳米级TiO2的活性炭催化O3氧化反应系统,系 统中反应池的中层装活性炭300mm层厚,O3布气系统位于其层下,反应 3-6小时后,出水用NaHSO3去除O3;

④然后进入生化反应系统,厌氧水解和好氧、兼氧交替反复进行,水 力停留时间12-20小时,即可达如下标排放指标:

处理后水质指标:COD≤150mg/L;色度≤80倍;SS<50mg/L;PH6-9。

本发明的效果是该方法用载纳米TiO2活性炭催化臭氧氧化,使臭氧对 该类印染废水色度(2500-5000倍)的去除率可达到从(无催化剂时)40% 提高至(有TiO2活性炭催化剂)100%;COD(1000-4000mg/L)从10%左 右提高至60-90%。从而,解决了高色度高COD值难降解的印染废水的处 理难题。

具体实施方式

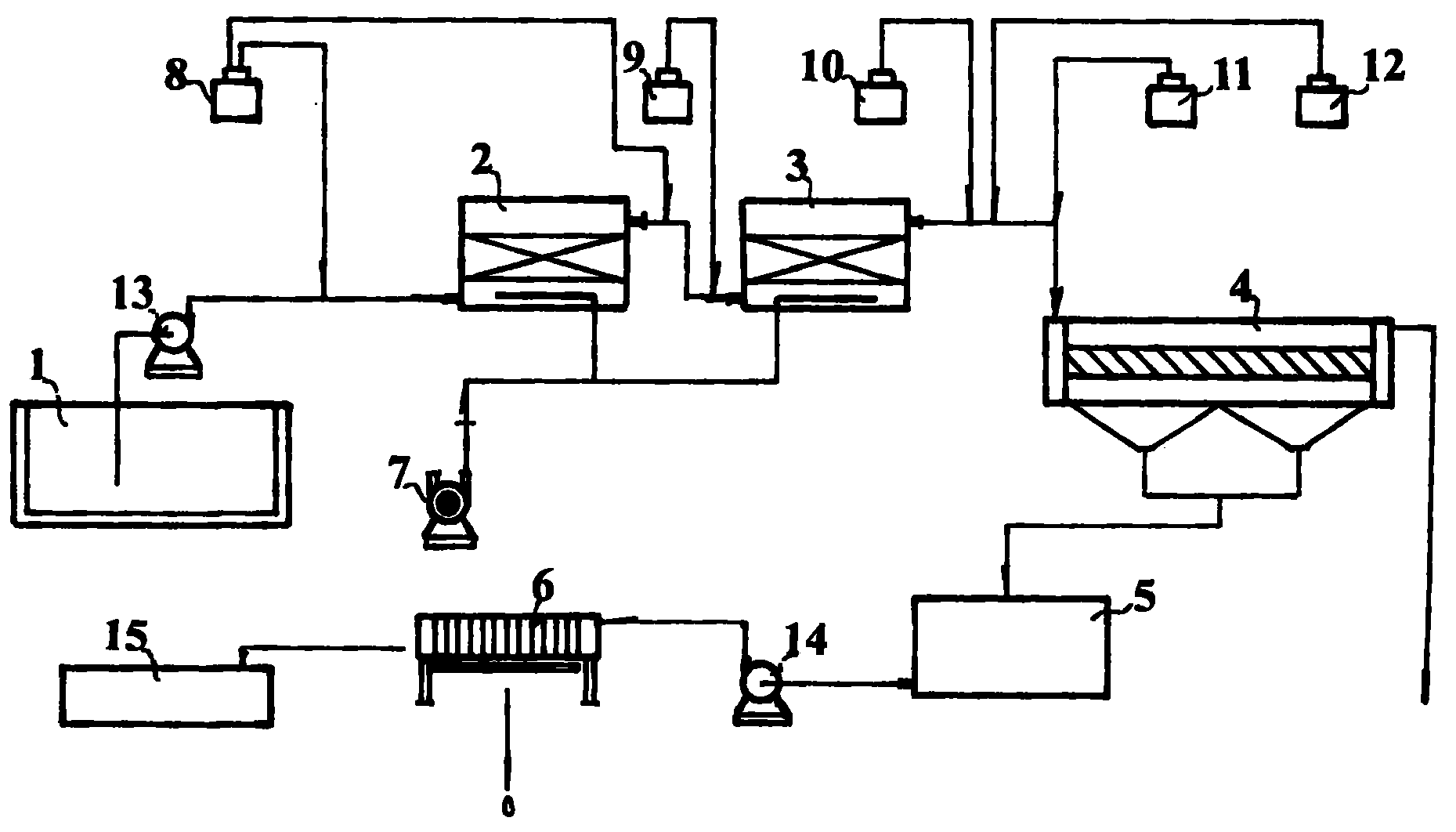

结合实施例对本发明的对高COD值高色度印染废水的处理方法加以 说明。

本方法按以下步骤实现的:

1、采用微电解池法,将以含70%弱酸性的COD值为1000-4000mg/L、 色度为>5000倍的染料印染废水,加NaClO和含Cl2的废硫酸(工业上作 氯气脱水后含78%浓度的硫酸),调PH3~5,水力停留时间6-10小时。将 其中部分大分子有机物分解为小分子有机物,同时去除部分有机物。然后 加NaClO将Fe++氧化成Fe+++,加NaOH至PH6-7,用阴离子聚丙烯酰胺将 胶体Fe(OH)3聚胶、沉淀;此COD降解约50%,脱色率约30%。上层清水 进入TiO2活性炭催化O3氧化反应系统。

2、TiO2活性炭催化臭氧氧化反应系统:

上层清液进入用载有纳米级TiO2的活性炭催化O3氧化反应系统,系统 中反应池的中层装活性炭300mm层厚,O3布气系统位于其层下,反应3-6 小时后,出水用NaHSO3去除O3。即反应系统中反应池深3.0米,离池底1 米处有格栅、玻钢布网,网上装活性炭约300mm厚;格栅下设O3布气管; 离池底300mm处为收水系统。反应池表面水面下也有一层格栅,该格栅上 放有约50mm厚的玻钢布袋装有活性炭以便于吸附剩余O3。印染废水布水 管位于袋装活性炭上,表面水面下。在池中,废水和O3上下错流。此时色 度已达80倍以下,COD又去除约30%,剩余的大分子有机物进一步被氧化 分解为小分子物质。

3、生化反应系统:

生化池内装有体积约30%的组合球型填料(¢150mm塑料空心多孔球 壳,球内填约150-200克大颗粒活性炭和尼龙网套,其比重接近于1),填 料下有格栅和空气曝气管。生化反应池又分三段:第一段为厌氧水解:在 厌氧菌群作用下,大分子有机物转化为小分子有机物,同时噬磷菌大群繁 殖,氮化合物转为氨氮。

第二段:好氧硝化反应系统:大部分有机物由于大量微生物的分解、 合成等过程而转化成CO2和H2O,噬磷菌大量吸收磷,氨氮转化硝酸盐氮。 由于处理印染水的微生物,其特效菌群,实属一般存在于自然环境中的这 种微生物,只是用常规的方法进行了驯化、扩培、挂膜。所述常规的方法 是:取来的数量充足的印染厂污水总排口的含菌污泥同工业废水、清水和 养料(生活污水或化肥,有些工业废水并不需要加养料)按适当比例混合 后淋洒生物滤池,出水进入二沉池,并以二沉池作为循环水池,循环运行。 当滤床明显出现生物膜迹现象后,以二沉池出水水质为参考,在循环中逐 步调整工业废水和出水的比例,直到出水正常。这时,驯化—挂膜结束。 因微生物代谢快(最快的20分钟一代),易被驯化,而且驯化后物种易被 保留和繁殖。

第三段为兼氧段:在兼氧微生物作用下,硝酸盐氮转为N2和H2O,通 过排除剩余污泥除磷,同时进一步降解有机物为CO2+H2O,从而使污水得 以净化。

使厌氧水解和好氧、兼氧交替反复进行,水力停留时间约12小时。

处理前水质的主要污染物指标:

COD1000-4000mg/L;色度2500-5000倍;SS~500mg/L;BOD5/COD< 0.1;PH5-7;

处理后水质:COD≤150mg/L,;色度≤80倍;SS≤80mg/L;BOD5≤ 30mg/L;PH6-9。

实施例:天津市某印染厂,目前的主要产品是化纤染色带等化纤织物, 使用弱酸性染料占70%,活性染料占20%,还有其它分散等染料为10%; 在废水中含有大量化纤上的附着剂及微细的化纤纤维和着色剂、调整剂等 等,出水温度高达70℃以上,无集水池等可厌氧水解反应,原来直接进生 化反应系统,水力停留48小时后,COD去除率仅20%左右,一直不能达标, 影响企业的发展。其处理前进水COD1000-4000mg/L;色度2500-6000稀释 倍数;PH5-7;SS~500mg/L。日排水量200m3/日。

按本发明的方法改造后处理工艺如下:

1、废水用含Cl2废硫酸调节PH至4,进入微电解反应系统,曝气反应 5-6小时,系统中以废铁屑和炭(活性炭和精选炉渣)为填料。填料∶水 =10~20∶100;铁屑∶炭=5~3∶1。

2、出水用NaClO调节,用NaOH调PH6-7至无Fe++(用普鲁士兰法定 性检测),然后加阴离子聚丙烯酰胺,絮凝、沉降,上层清液进入下一处 理单元。

3、进入臭氧催化反应系统,水力停留时间6小时,系统由三个水泥池 组成,每个装有TiO2活性炭约300mm厚和臭氧曝气系统。经过3-6小时反 应出水已无色透明,COD若达标即可排放,若不达标进入如下处理系统。

4、先向上述出水中加入亚硫酸氢钠(0.5%的溶液)至淀量法显微兰色 示O3己去除。

5、进入生化反应系统(生物滤池法),其中所用含菌污泥就是从该厂 污水总排口提取的。水力停留时间12-20小时(与气温有关),出水即可达 标排放。