申请日2006.06.30

公开(公告)日2007.02.07

IPC分类号C02F9/04; C02F1/66; C02F11/12; C02F1/72; C02F1/52; C02F1/70

摘要

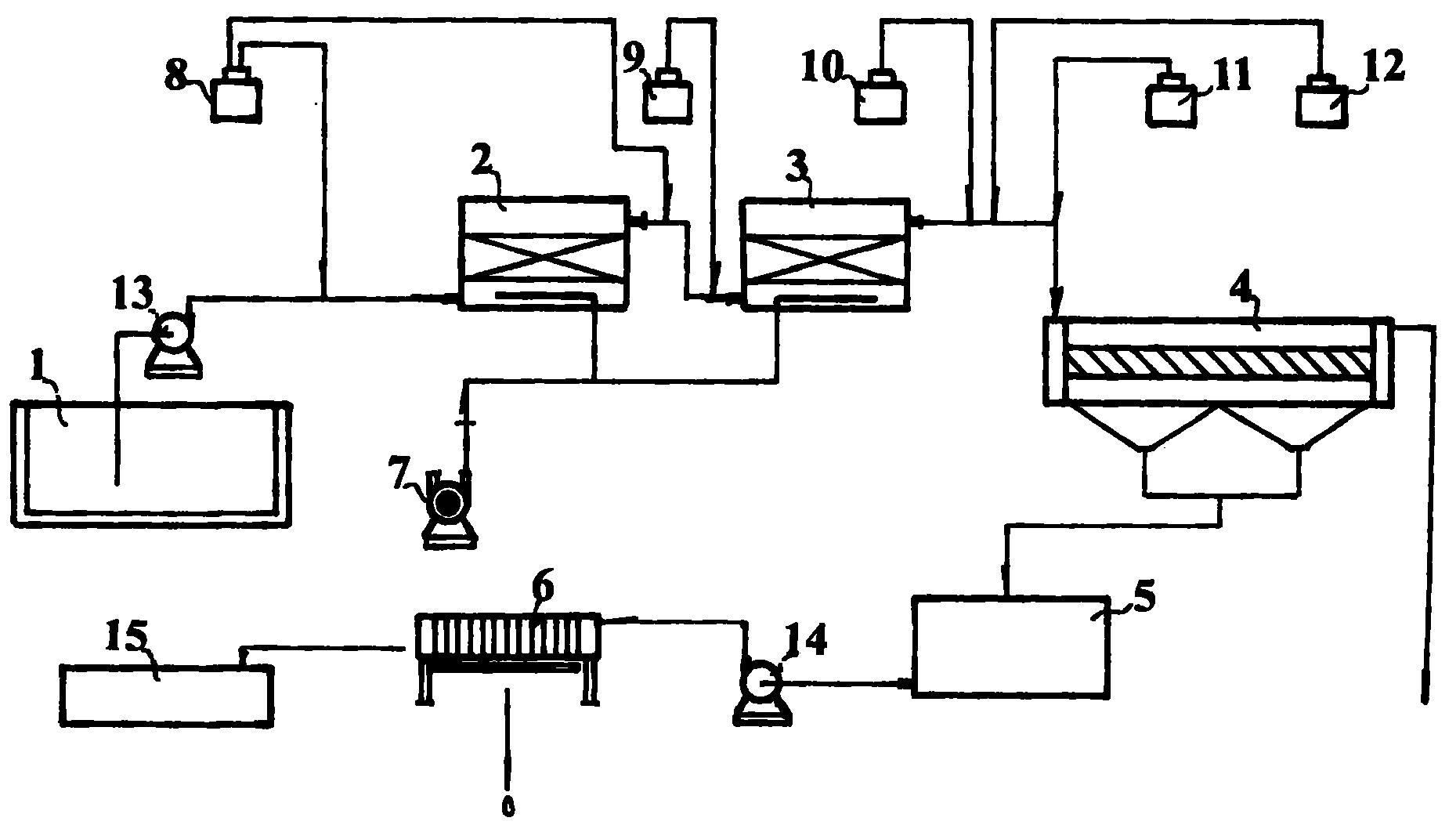

一种含硝基苯、苯胺类污染物废水的处理方法,属化学技术领域,旨在解决含硝基苯、苯胺类污染物废水的处理问题。它是将生产装置产生的废水先用硫酸调节酸碱度到pH3~4;再入填充有含铁、铜、锌组分的催化剂和焦炭的还原处理器进行还原处理,同时吹入适量空气进行搅拌,还原后的废水再用硫酸调节至pH3~4后,再将废水送入填充有含铁、铜、锌组分CHA-1型催化剂和焦炭的催化氧化处理器进行处理,同时加入双氧水,吹入空气进行搅拌;经催化氧化处理后的废水进行中和絮凝沉淀后固液分离,分离的清液检测后直接排放、污泥经脱水后外运处置。其运行费用低,可操作性强,适用于产生含硝基苯、苯胺类污染物化工企业的废水处理。

权利要求书

1、一种含硝基苯、苯胺类污染物废水的处理方法,其特征在于,将生产装置产生的含硝 基苯、苯胺类污染物的废水先用硫酸调节酸碱度到pH3~4,再入填充有含铁、铜、锌组分CHA-2 型催化剂和焦炭的还原反应器进行还原处理,同时吹入适量空气进行搅拌,还原处理后的废水 再用硫酸调节酸碱度至pH3~4后,再将废水送入填充有含铁、铜、锌组分CHA-1型催化剂和焦 炭的催化氧化反应器进行催化氧化处理,同时加入一定浓度和定量的双氧水,吹入空气进行搅 拌,经催化氧化处理后的废水用中和剂氢氧化钙和絮凝剂进行中和絮凝沉淀后固液分离,清液 检测后排放、污泥经脱水后外运处置,其中:还原处理中催化剂和焦炭的重量配比为2~1∶1, 吹入的空气与废水的体积比为4~10∶1,还原处理时间为1~2小时,催化氧化处理中催化剂和 焦炭的配比为2~1∶1加入的双氧水浓度为21~40%、加入量为3~30mL/L废水,吹入空气与废 水的体积比4~10∶1,催化氧化时间为2~5小时,中和絮凝沉淀中加入中和剂氢氧化钙后废水 的酸碱度控制为pH7~9,中和絮凝沉淀时间为2.5~3小时。

2、根据权利要求1所述的含硝基苯、苯胺类污染物废水的处理方法,其特征在于,催化 氧化处理为1~3级催化氧化处理。

说明书

含硝基苯、苯胺污染物废水的处理方法

技术领域

本实用新型属于化学技术领域一种化工废水的处理方法,尤其是一种对含硝基苯、苯胺 类污染物废水的处理方法。

背景技术

随着化学工业的日益发展和科学技术的不断进步,对化工产业废水的处理效果、有效的 保护环境显得越来越重要。在公知技术中,TDI、硝基苯、苯胺等化工装置的工业化生产中, 往往要排放出含硝基苯、苯胺类污染物的废水。为了防止废水的污染,确保化工产业的发展, 就必须的所排放的废水进行处理达标方能排放。现有的处理含硝基苯、苯胺类污染物废水的方 法主要有:一是直接焚烧法,其缺陷是焚烧炉易损坏运行费用高;二是生化法,但必须选用专 用菌种,且去除污染物的效果较低;三是吸附法,但吸附剂耗量大,处理费用高;四是二氧化 氯催化氧化法,但在实际运行中二氧化氯分解不彻底,易产生二次污染,尤其是引入了氯离子 不利于后续生化处理,不适于工业化应用。

发明内容

为了克服现有技术之不足,有效地解决含硝基苯、苯胺类污染物废水的处理问题,本发 明提供一种能对含硝基苯、苯胺类污染物废水处理效果好,运行费用低,可操作性强,易于工 业化应用的新处理方法。

本发明解决其技术问题所采用的技术方案是:

一种对含硝基苯、苯胺污染物的废水新处理方法,它是将生产装置产生的含硝基苯、苯 胺类污染物的废水先用硫酸调节酸碱度到pH3~4;再入填充有含铁、铜、锌组分的催化剂和焦 炭的还原处理器进行还原处理,同时吹入适量空气进行搅拌;还原处理后的废水再用硫酸调节 酸碱度至pH3~4后,再将废水送入填充有含铁、铜、锌组分CHA-1型催化剂和焦炭的催化氧化 处理器进行催化氧化处理,同时加入一定浓度和定量的双氧水H2O2,吹入空气进行搅拌;经催 化氧化处理后的废水用中和剂氢氧化钙和絮凝剂进行中和絮凝沉淀后固液分离;分离的清液检 测后直接排放或二次利用、污泥经脱水后外运处置。

其中:还原处理中CHA-2型催化剂和焦炭的重量配比为2~1∶1,吹入的空气与废水的体 积比为4~10∶1,还原处理时间为1~2小时,催化氧化采用含铁、铜、锌组分的CHA-1型催化 剂,催化剂和焦炭的配比为2~1∶1加入的双氧水浓度为21~40%、加入量为3~30mL/L废水, 吹入空气与废水的体积比4~10∶1,催化氧化时间为2~5小时,中和絮凝沉淀中加入中和剂氢 氧化钙后废水的酸碱度控制为pH7~9,中和絮凝沉淀时间为2.5~3小时。

本发明中和絮凝沉淀中所用絮凝剂为阴离子聚丙烯酰胺絮凝剂,如阴离子絮凝剂HYM、 阴离子絮凝剂HYC-601等阴离子絮凝剂。

本发明中的催化氧化处理可根据废水的实际情况,设置为单一催化氧化处理器的一级催 化氧化处理,或是2~3个催化氧化处理器串联组成的2~3级催化氧化处理,以至由数个催化氧 化处理器串联和并联组成的数级催化氧化处理,最好为1~3级催化氧化处理。

本发明废水处理方法是经数次实验研究和对生产装置进行实际应用的对比筛选得出的, 其基本原理主要是:a、还原反应的催化剂采用含金属铁的CHA-2X型催化剂,并控制废水的 酸碱度为pH3~4,通入空气进行搅拌,便发生如下电化学反应:,, 新生态的H可与废水中的硝基苯类物质发生加氢反应生成苯胺类物质,以易于进行催化 氧化反应。b、催化氧化反应加入的双氧水H2O2在一定条件下可产生很强的·OH自由基,该羟 基自由基比其它常用的氧化剂具有更高的氧化电极电位,系一种很强的氧化剂。·OH自由基能 将有机污染物直接氧化成无机物,或将其转化为易生物降解的中间产物,从而将废水的可生化 性提高。过氧化氢再与催化剂构成氧化体系,会产生更高浓度的·OH自由基,从而有大大提 高了氧化能力,使废水的处理反应时间相对缩短、也更易于控制,对有机物的降解更加彻底。 使硝基苯、苯胺的C、H、O、N等最终降解为CO2,H2O,N2等物质。c、在中和絮凝沉淀工序中, 中和剂采用氢氧化钠,废水的酸碱度为pH 7~9,并加入絮凝剂聚丙烯酰胺等阴离子絮凝剂,使 还原反应产生的Fe2+已被氧化成Fe3+,Fe3+又是良好的絮凝剂,能形成具有较高表面能的以Fe3+ 水解产物为凝胶中心的胶粒或微絮体,进一步吸附废水中的污染物以降低其表面能,最终聚 结成较大的絮体沉淀,实现固液分离。

由于本发明采用了上述方案,有效的解决了含硝基苯、苯胺类污染物废水的处理问题, 经数次实际本试验试用结果表明,它与现有技术相比,具有工艺方法简便易行,处理效果稳定, 发明提供一种能对含硝基苯、苯胺类污染物废水处理效果好,运行费用低,可操作性强,易于 工业化应用等优点,适用于TDI、硝基苯、苯胺等化工企业,产生含硝基苯、苯胺类污染物的 废水处理,且能使废水处理的化学含氧量、色度、硝基苯、苯胺的含量完全达到国家排放标准。