申请日2006.07.27

公开(公告)日2007.04.18

IPC分类号C02F9/14; C02F3/00; C02F1/44; C02F1/52

摘要

本发明涉及到一种废水处理和回用工艺,特别指一种用于炼油、化工催化剂生产废水回用工艺。本发明是根据催化剂生产工艺的特点,从循环经济的角度出发,注重把废水中有用的氨回收并将水进行循环利用。本发明是将废水中对生产有害的硅胶或氧化硅、钠盐和悬浮物去除,把废水中有回收价值的氨以及干净的水回用到生产工艺中。达到了既保护了环境,又回收了废水中的有用物质,将水和氨氮回用到生产中,大大降低了运行费用,解决了困扰催化剂厂的一大技术难题。本发明工艺处理后的净水可以直接排放或回用,消除了催化剂生产废水产生的环境污染,将处理后的水回用到生产中,同时回收氨氮废水中的氨,产生较好的经济效益和环境效益。

权利要求书

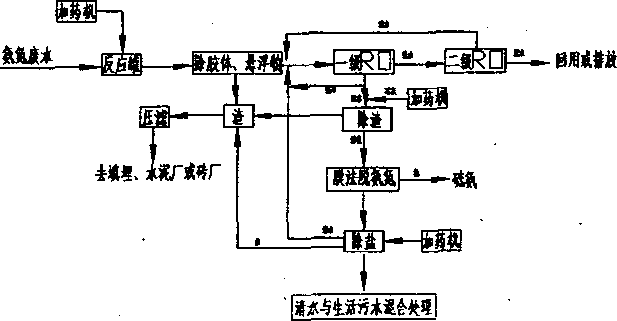

1、一种炼油、化工催化剂生产废水回用工艺,其特征在于包括以下步骤:

a、首先将氨氮废水输入反应罐,并在反应罐中加入聚铝和聚丙烯酰氨,用 于吸附水溶液中硅、铝化合物及悬浮物形成大颗粒絮体;

b、再将生成反应后的液体输入脱胶除悬浮物装置,将液体中的硅、铝化合 物、悬浮物与清水分离,其中分离后的胶体和悬浮物形成的废渣外运填埋或作 深加工处理;

c、絮凝脱胶除悬浮物的水进入二级反渗透系统,用于去除水中氨氮和钠盐, 其中一部分经过一级反渗透系统后的清水再进入二级反渗透系统,即可达到回 用标准,另一部分浓水循环到进水端继续处理;

d、将一级反渗透系统中截留下来的浓水进行PH值调节,PH值10.5-11.5, 其中加入石灰,用于进一步沉淀和过滤除渣;

e、将除渣后的废水进行膜法脱氨氮处理,用于获得回收产物氨;

f、膜法脱氨氮后的污水再进入除钠盐系统,在污水中加入α-环糊精除钠剂, 使水溶液中钠盐发生螯合反应,形成固体化合物沉淀;

g、除钠盐后的水返回到一级渗透装置的入水口,实现了氨氮污水处理的零 排放;

h、或者除钠盐后的水输送至生活污水混合,一起进入污水处理厂达到综合 利用。

说明书

炼油、化工催化剂生产废水回用工艺

技术领域

本发明涉及到一种废水处理和回用工艺,特别指一种用于炼油、化工催化剂 生产废水回用工艺。

背景技术

炼油、化工催化剂多为硅、铝化合物,在制备过程中,以水玻璃、硫酸铝、 氧化铝、硅酸铝等为原料,经过化学反应成胶、晶化合成分子筛,再经过铵交 换或稀土交换,然后用化学水洗涤出钠离子,最后通过干燥、焙烧、活化等合 成催化剂成品或半成品。在生产工序的交换和洗涤过程中产生大量的氨氮废水 和高盐废水。催化剂生产废水分为三种,第一种为低含氨或不含氨污水,包括 NaY胶体合成过滤排水、NaY胶体洗涤水、过滤机的洗布水、微球硅铝胶废水 和铂剂干胶粉废水;第二种为低含氨废水,包括交换后的洗涤水;第三种为高 含氨废水,包括交换滤液和初次洗涤水。

氨氮废水的处理一直是石油化工催化剂生产行业的一大技术难题。在催化剂 的生产过程中需要使用大量的氯化铵、硫酸铵、液氨等含氨化合物,而它们只 使用于工艺过程中,不出现在最终产品中,所有这些氨氮都要进入废水和大气 中,所以废水中的氨氮含量高,外排废水的氨氮含量在1000-4000mg/L,远远 超过15mg/L的国家排放标准,治理任务十分紧迫。该种废水的特点是含盐量高、 氨氮浓度高,并含有较高的悬浮物,废水的可生化性差。过量氨氮排入水体将 导致水体富营养化,破坏自然环境,并且被氧化生成的硝酸盐和亚硝酸盐还会 影响水生生物甚至人类的健康,因此,该废水脱氮处理受到人们的广泛关注。 随着今年来我国对环境保护的要求日益提高,这种废水的处理是企业生存的关 键。

目前,主要的脱氮方法有生物硝化反硝化、折点加氯、汽提吹脱和离子交 换法等,高浓度氨氮废水的处理方法可以分为物化法、生化联合法和新型生物 脱氮法。传统的氨氮治理方法,包括吹脱法、汽提法,能耗高,碱耗高,运行 成本高,企业无法承担。而生化法,由于废水中没有碳源,也很难实现。

CN1123543C介绍了一种催化剂含氨/铵工艺废水的综合处理和回收方法, 它主要包括以下步骤:1)稀含氨/铵废水经过反渗透膜浓缩,膜渗透液直接回收 利用或作为蒸汽汽提塔氨蒸汽的吸收液;2)膜浓缩液与浓含氨/铵废水混合并加 碱调节PH值;3)碱化后的含氨废水进入汽提塔,回收其中的氨/铵,汽提净化 水达标排放。这种方法比单独采用吹脱法、汽提法等的运行费用稍微低一些, 但是它仍然采用了汽提法,汽提法的运行费用企业仍然无法承受;另外汽提塔 的排放水中仍然含有一定的氨/铵,不能够达到环保排放要求,废水中盐含量较 高,也不能够进行生物化学处理,所以这种方法最终不能够推广应用。

CN1032465C介绍了一种氨/水膜分离及回收氨的新工艺,在膜分离装置中 强疏水性微孔膜一侧为废氨水,而膜的另一侧设减压装置,以降低该侧气体压 力,在膜两侧压力梯度推动下,使含氨废水中的氨不断挥发透过多孔膜,而将 不能透过膜的水和其它物质排放;透过膜的氨经冷凝或用吸收剂吸收,获得回 收产物。由于这种方法对氨氮的去除率在93%左右,如果污水中的氨氮达在1000 -4000mg/l,膜法脱氨氮后的水中氨氮含量仍然在100-400mg/l,此时的氨氮 仍然远超过环保排放标准,而且运行费用较高。

虽然处理高浓度氨氮废水的处理方法有多种,但是目前还没有一种能够兼 顾流程简单、投资省、技术成熟、控制方便以及无二次污染等各个方面。根据 催化剂厂生产废水含盐量高、氨氮浓度高的特点,采用任何单一的技术都不能 够达到技术和经济指标的双重要求。现有技术存在运行费用高或者不能够达到 环保的排放要求。

发明内容

本发明的目的是针对背景技术中存在的缺点和问题加以改进和创新,提供一 种运行费用低、处理效果切实有效一种炼油、化工催化剂生产废水处理和回用 工艺。

本发明包括以下步骤:

a、首先将氨氮废水输入反应罐,并在反应罐中加入聚铝和聚丙烯酰氨,用 于吸附水溶液中硅、铝化合物及悬浮物形成大颗粒絮体;

b、再将生成反应后的液体输入脱胶除悬浮物装置,将液体中的硅、铝化合 物、悬浮物与清水分离,其中分离后的胶体和悬浮物形成的废渣外运填埋或作 深加工处理;

c、絮凝脱胶除悬浮物的水进入二级反渗透系统,用于去除水中氨氮和钠盐, 其中一部分经过一级反渗透系统后的清水再进入二级反渗透系统,即可达到回 用标准,另一部分浓水循环到进水端继续处理;

d、将一级反渗透系统中截留下来的浓水进行PH值调节,PH值10.5-11.5, 其中加入石灰,用于进一步沉淀和过滤除渣;

e、将除渣后的废水进行膜法脱氨氮处理,用于获得回收产物氨;

f、膜法脱氨氮后的污水再进入除钠盐系统,在污水中加入α-环糊精除钠剂, 使水溶液中钠盐发生螯合反应,形成固体化合物沉淀;

g、除钠盐后的水返回到一级渗透装置的入水口,实现了氨氮污水处理的零 排放;

h、或者除钠盐后的水输送至生活污水混合,一起进入污水处理厂达到综合 利用。

本发明是根据催化剂生产工艺的特点,从循环经济的角度出发,注重把废水 中有用的氨回收并将水进行循环利用。本发明是将废水中对生产有害的硅胶或 氧化硅、钠盐和悬浮物去除,把废水中有回收价值的氨以及干净的水回用到生 产工艺中。达到了即保护了环境,又回收了废水中的有用物质,将水和氨氮回 用到生产中,大大降低了运行费用,解决了困扰催化剂厂的一大技术难题。