申请日2006.07.13

公开(公告)日2007.10.24

IPC分类号C04B33/132; B09B3/00; C04B18/30

摘要

本发明提供的污泥烧结砖工艺,包括如下流程:1)原料混合;2)好氧陈化;3)制坯;4)干燥;5)烧制,原料是由含水率75%-85%的污水污泥和污泥干粉组成,两种原料混合比控制在1∶1-2.5,好氧陈化时间为1-5天,制坯压强为1-2MPa,砖坯成型含水25-30%,码放自然干燥后进入窑炉烧制,烧结温度控制在1000-1100℃,尾气温度冷却到150度以下。使用本工艺能大量消纳污水污泥,实现污泥无害化循环利用,且能耗低,产品达到国家相关标准。

权利要求书

1、污泥烧结砖工艺,包括如下流程:1)原料混合;2)好氧陈化;3)制 坯;4)干燥;5)烧制,其特征在于:原料是由含水率75%-85%的污水污 泥和污泥干粉组成,两种原料混合比控制在1∶1-2.5,好氧陈化时间为1-5 天,制坯压强为1-2MPa,砖坯成型含水25-30%,码放自然干燥后进入窑炉 烧制,烧结温度控制在1000-1100℃,尾气温度冷却到150度以下。

2、根据权利要求1所述的污泥烧结砖工艺,其特征在于:原料是含水率 78%-82%的污水污泥和污泥干粉,两种原料混合比控制在1∶1-2,好氧陈 化时间为2-4天,制坯压强为1-2MPa,砖坯成型含水25%-29%,码放自然 干燥后进入窑炉烧制,烧结温度控制在1050-1080℃,尾气温度冷却到150 度以下。

3、根据权利要求2所述的污泥烧结砖工艺,其特征在于:原料是含水率 80%的污水污泥和污泥干粉,两种原料混合比控制在1∶1.5,好氧陈化时 间为3天,制坯压强为1.5MPa,砖坯成型含水28-29%,码放自然干燥后进 入窑炉烧制,烧结温度控制在1060-1070℃,尾气温度冷却到150度以下。

4、根据权利要求1至3任意权利要求所述的污泥烧结砖工艺,其特征在于: 污泥干粉是由湖泊、河流疏浚时的淤泥、污水污泥干燥粉碎而成。

5、根据权利要求4所述的污泥烧结砖工艺,其特征在于:原料混合和好氧 陈化工序循环的方法包括:原料混合,经好氧陈化工序得到的混合料作为 干粉,再与污水污泥按1∶1-2.5混合,再好氧陈化,如此循环使原料达到 制砖坯条件。

6、根据权利要求5所述的污泥烧结砖工艺,其特征在于:原料混合和好氧 陈化工序要循环3-9次。

7、根据权利要求6所述的污泥烧结砖工艺,其特征在于:烧制工序在点燃 后不再需要添加燃料。

8、根据权利要求7所述的污泥烧结砖工艺,其特征在于:烧制工序产生的 尾气,要控制在1.1秒以内冷却到150℃以下。

说明书

污泥烧结砖工艺

技术领域:

本发明属于污泥处理技术,特别涉及污泥烧结砖工艺。

背景技术:

污泥是指城市生活用水和工业产生的废水经污水处理厂处理后 排出的生物胶体物质,一般称污水污泥。污泥也包括湖泊河流浚时产 生的淤泥。利用干化后污泥再掺合其他原材料生产烧结砖,是污泥处 理利用的一种方法。污泥烧结砖可以充分利用污泥的燃烧热和无机 质,并可完全固化重金属,是污泥处理的理想安全途经。制砖的烧结 过程是通过高温将砖坯的无机质颗粒熔融,使颗粒间连接,冷却后制 成高强度的砖块。这要求无机质颗粒间具有较小的间隙才能实现这个 烙融连接过程。污水污泥由于有机质含量较高而使原料塑性很差且具 有一定的弹性。在现有技术中,较高污泥掺比量时的制坯原料具有一 定弹性,难以通过高压压制成密实的砖坯,烧结时无机质颗粒难以形 成坚固的熔融连接,进而使得砖坯质量难以达到国家规定的标准。现 有技术中,利用污泥烧结砖一定会掺合较大量的其它物料。如中国发 明专利“利用污泥热能烧制轻质砖的方法”(专利号:ZL98118046.9) 就是先把污泥脱水使其含水量为50-60%并制成粒经为3-9mm的团粒, 然后以10-30%的比例混入粘土制砖坯,将干燥后的团粒均匀混入制 砖粘土原料中再制成砖坯。含水量50-60%的污泥团粒干燥后才以 10-30%比例混入粘土制砖坯。此方法中污泥的实际用量很少,且需要 大量的粘土。破土毁田的缺陷是明显的;中国专利“污泥烧结砖生产 方法”(专利号:ZL02137142.3)公开了利用污泥掺合页岩打制砖坯。 该方法中污泥含量可高达50%,其余为页岩粉。且不说该方法如何采 用多种手段使污泥含水量降到12%左右没有公开说明,而又在配料搅 拌时必须添加水分,这说明其工艺尚不完善,而且,页岩要粉碎为 0.3mm粉料,其能耗大,生产环境较恶劣也是显而易见的。况且要得 到页岩,势必破坏山体植被,这也是有违保护自然环境的政策的。

现在技术利用污水污泥烧结砖,掺合粘土会毁田,掺合页岩会毁 山体植被,且干燥烧结过程能耗高。

在人类生产生活过程中,还有另一类污泥产生,那就是湖泊和河 流的淤泥。为保证湖泊河流航运正常和提高灌溉能力,防止淤塞造成 水灾,必须定期疏浚河流湖泊。过去清理出来的污泥直接用于填土造 田。现在由于污染严重,淤泥中重金属含量增大,直接利用的方法已 不再是安全去处。但这种污泥具有良好塑性,可以充当污水污泥烧结 砖的粘结料。

发明内容:

本发明的目的是克服现在技术中污泥利用量少,能耗高或生产环 境较恶劣等缺陷,提供一种符合保护自然环境可持续发展政策的污泥 烧结砖工艺。

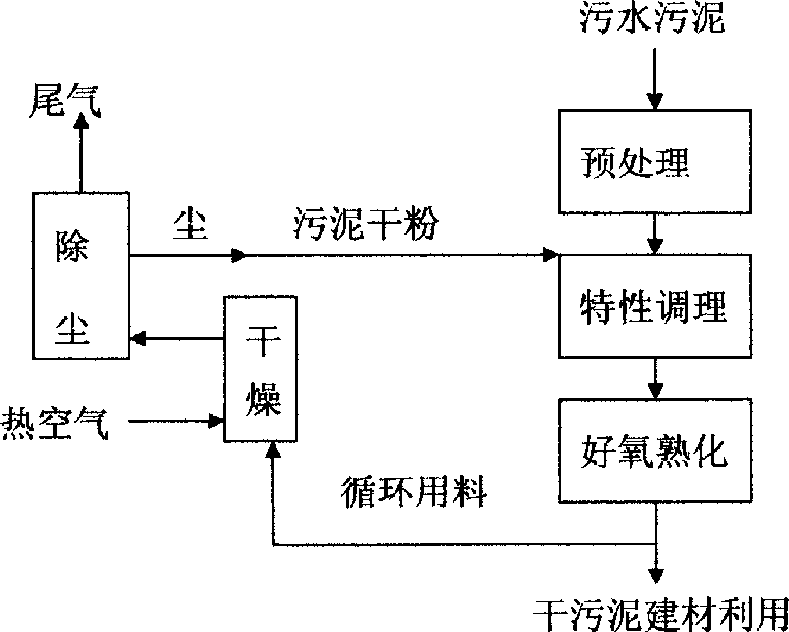

本发明提供的污泥烧结砖工艺,包括如下流程:1)原料混合;2) 好氧陈化;3)制坯;4)干燥;5)烧制,原料是由含水率75%-85% 的污水污泥和污泥干粉组成,两种原料混合比控制在1∶1-2.5,好 氧陈化时间为1-5天,制坯压强为1-2MPa,砖坯成型含水25-30%, 码放自然干燥后进入窑炉烧制,烧结温度控制在1000-1100℃,尾气 温度冷却到150度以下。在原料混合工序,污水污泥是市政污水处理 厂产生的。两者混合比控制在1∶1-2.5,搅拌制成粉料;然后送入 下工序进行高温好氧陈化1-5天,好氧陈化是指将混合好的污泥和污 泥干粉送到堆放场,用翻料机每隔一定时间翻拌一次,以使原料充分 互溶降低有机质含量。为了获得大量消纳污水污泥的效果,每次好氧 陈化后的混合料再添加污水污泥,再混合,再好氧陈化,如此反复循 环4-9次,直到原料达到制砖坯条件。制坯时制砖机的压强控制为 1-2Mpa,砖坯成型含水量为25-30%。砖坯自然干燥含水量为5-7%后 进窑烧制。为了彻底烧污泥中的有机质和固化重金属及避免二噁英等 致癌物质生成,烧成温度控制在1000-1100度,并使尾气在1.1秒内 冷却到150℃以下。由于污水污泥和湖泊河流淤泥均含有机质,所以 烧结时只需喷入引燃用的少量燃料,其后不用再添加燃料。污泥干粉 可由湖泊、河流疏浚时的淤泥自然干燥粉碎而成,也可由以下工序制 得:1)污泥预处理:污泥与污泥干粉混合,使污泥胶体颗粒较好地 附着在干粉颗粒表面以降低污泥对无机质颗粒连接性的影响;2)好 氧熟化:经预处理后的污泥送进堆放场,用翻料机每6-10小时翻拌 一次,直到污泥含水量为20-25%;3)干燥:把好氧熟化后的污泥送 入热风干燥系统干燥,热风通风量为10000m3/h-15000m3/h,物料 停留时间为3-6分钟,控制出料污泥含水量小于10%;作为首次污泥 预处理的污泥干粉,是河流湖泊疏浚的底泥自然干燥粉碎而得;不是 首次污泥预处理的污泥干粉,可以是按照上述方法制得的污泥干粉, 也可以是河流湖泊疏浚的底泥自然干燥粉碎而得。

作为改进,原料是由含水率78%-82%的污水污泥和污泥干粉组 成,两种原料混合比控制在1∶1-2,好氧陈化时间为2-4天,制坯 压强为1.4-1.8MPa,砖坯成型含水27%-29%,码放自然干燥后进入窑 炉烧制,烧结温度控制在1050-1080℃,尾气温度冷却到150度以下, 可缩短制砖周期,减少能耗。

作为改进,原料是含水率80%的污水污泥和污泥干粉,两种原料 混合比控制在1∶1.5,好氧陈化时间为3天,制坯压强为1.5MPa, 砖坯成型含水28-29%,码放自然干燥后进入窑炉烧制,烧结温度控 制在1060-1070℃,尾气温度冷却到150度以下,可进一步缩短制砖 周期,减少能耗。

作为进一步改进,污泥干粉是由湖泊、河流疏浚时的淤泥、污水 污泥干燥粉碎干燥粉碎而成,节省成本。

作为改进,原料混合和好氧陈化工序循环的方法包括:原料混合, 经好氧陈化工序得到的混合料作为干粉,再与污水污泥按1∶1-2.5 混合,再好氧陈化,如此循环使原料达到制砖坯条件。

作为改进,原料混合和好氧陈化工序要循环3-9次。

作为改进,烧制工序在点燃后不再需要添加燃料。

作为改进,烧制工序产生的尾气,要控制在1.1秒以内冷却到150℃ 以下。

使用本发明提供的污泥烧结砖工艺,能大量消纳污水污泥和湖泊 河流疏浚时的淤泥,不仅实现了化害为利,资源无害化循环利用,且 能耗低,最终产品烧结砖达到国家相关标准。