申请日2007.10.09

公开(公告)日2011.05.04

IPC分类号C02F1/00; B01D36/00

摘要

本发明涉及一种印刷电路板清洗废水的处理方法及系统。方法为将清洗废水先进行固液分离,然后过滤控制废水中的颗粒不大于30μm,之后再通过SiC多孔陶瓷过滤片过滤至设定排放标准。所述的系统包括固液分离装置、初步过滤装置、深度过滤装置,所述的初步过滤装置以滤网或高分子膜为过滤元件,深度过滤装置包含多级以SiC多孔陶瓷过滤片为过滤元件的过滤单元, 过滤单元的级数设置使得过滤后排水达到设定标准。本发明采用物理过滤吸附而非化学反应的方法,对重金属离子的吸附过滤效果显著,不会引入其他物质;成本低、能耗小,操作简单、占地面积小,应用范围广,有良好的应用前景和显著的社会效益。

权利要求书

1.一种印刷电路板清洗废水的处理方法,其特征在于所述的方法为将清洗废水先进行固液分离,然后过滤控制废水中的颗粒不大于30μm,之后再通过SiC多孔陶瓷过滤片过滤至设定排放标准;所述的SiC多孔陶瓷过滤片的气孔呈立体网状分布,过滤片的孔径为5μm。

2.如权利要求1所述的印刷电路板清洗废水的处理方法,其特征在于通过滤网过滤控制废水中的颗粒不大于30μm。

3.如权利要求2所述的印刷电路板清洗废水的处理方法,其特征在于所述的滤网过滤和SiC多孔陶瓷过滤片过滤分别进行多次。

4.如权利要求1所述的印刷电路板清洗废水的处理方法,其特征在于所述的SiC多孔陶瓷过滤片按照以下方法进行制备:采用碳化硅微粉、碳粉、粘土和钾长石,按40∶50∶6∶6的质量份比例湿法混合,干压成型后,在1200-1300℃的高温下烧结即得所述的SiC多孔陶瓷过滤片,所述的碳化硅微粉粒径10~100μm。

5.一种印刷电路板清洗废水的处理装置,其特征在于所述的装置包括固液分离装置、初步过滤装置、深度过滤装置,所述的初步过滤装置以滤网或高分子膜为过滤元件,深度过滤装置包含多级以SiC多孔陶瓷过滤片为过滤元件的过滤单元,过滤单元的级数设置使得过滤后排水达到设定标准;所述的SiC多孔陶瓷过滤片的孔径为5μm,气孔呈立体网状分布。

6.如权利要求5所述的印刷电路板清洗废水的处理装置,其特征在于每级过滤单元设置并列的以SiC多孔陶瓷过滤片为过滤元件的过滤支路。

7.如权利要求5或6所述的印刷电路板清洗废水的处理装置,其特征在于每级过滤单元设置有SiC多孔陶瓷过滤片反吹体系。

8.如权利要求7所述的印刷电路板清洗废水的处理装置,其特征在于所述的固液分离装置为沉降池,所述的初步过滤装置包含多层滤网,于沉降池清洗废水入口到出口间间隔设置。

说明书

一种印刷电路板清洗废水的处理方法及装置

(一)技术领域

本发明涉及一种印刷电路板清洗废水的处理方法及系统。

(二)背景技术

印刷电路板生产工艺如下:原板→材料切断→材料整面(钻孔)→化学处理(镀铜)→贴干膜→曝光→碱性显影→蚀刻→碱性剥离→干燥→整面→表面涂膜贴合→涂膜临时压著→热压→表面(电镀)→外形加工(钻孔)→加工防锈处理→检查→捆包出货。在生产过程中,会用到多种化工原料,产生的废水种类繁多,成分复杂,pH变化大。不同生产工序清洗所产生的废水及废液含有不同性质的污染物,有重金属化合物,也有合成高分子有机物及各种有机添加剂。重金属污染物大部分以游离的离子态存在,主要为Cu2+,Ni2+,Pb2+等,部分重金属以络合物的形态存在,如EDTA-Cu和Cu(NH3)42+等。

印刷电路板清洗废水的处理工艺目前国内外均以物理化学法为主。如将废水的pH值调整到一定范围后,加入各种药剂,使重金属与药品产生化学反应,絮凝沉淀,污泥分离,上清水再调整pH值后排放。离子交换法也属于物理、化学法的范畴。对有机污染物COD的去除,一般采用后级氧化或活性炭吸附处理。但传统方法中化学处理成本较高,且不同工序排放的废水及废液要经过不同的处理才能达到排放标准。虽然对大型厂家来说,由于有足够资金投入,完全可以对废水按湿法工艺的不同工序分门别类地进行单独处理,分别达标后集中排放,但也存在废水处理工艺复杂,废水处理设备庞大,占地面积大,耗电量大,投资多,管理难,操作人员不易掌握的问题。对于中小型企业,则完全不利于推广应用。

(三)发明内容

本发明的目的在于提供一种印刷电路板清洗废水的处理方法,可降低资金投入和能耗,简化了处理工艺,适合于各种类型的印刷电路板生产厂家使用。

本发明进一步的目的是提供一种印刷电路板清洗废水的处理系统,设备少、装配连接简单、占地少,大大降低了设备资金投入。

本发明采用的技术方案如下:

一种印刷电路板清洗废水的处理方法,将清洗废水先进行固液分离,然后过滤控制废水中的颗粒不大于30μm,之后再通过SiC多孔陶瓷过滤片过滤至设定排放标准。

本方法主要是对废水中的重金属离子进行处理,特别是Cu2+、Ni2+、Pb2+、Sn2+等重金属离子。

具体的,清洗废水可通过沉降处理或离心分离进行固液分离。利用滤网或高分子膜过滤以控制废水中的颗粒大小,且无论是使用滤网或高分子膜过滤还是SiC多孔陶瓷过滤片进行过滤时,都可以根据需要采取多级过滤。

所述的滤网、高分子膜都可以直接购买市售产品,只要满足滤后废水中的颗粒不大于30μm即可。

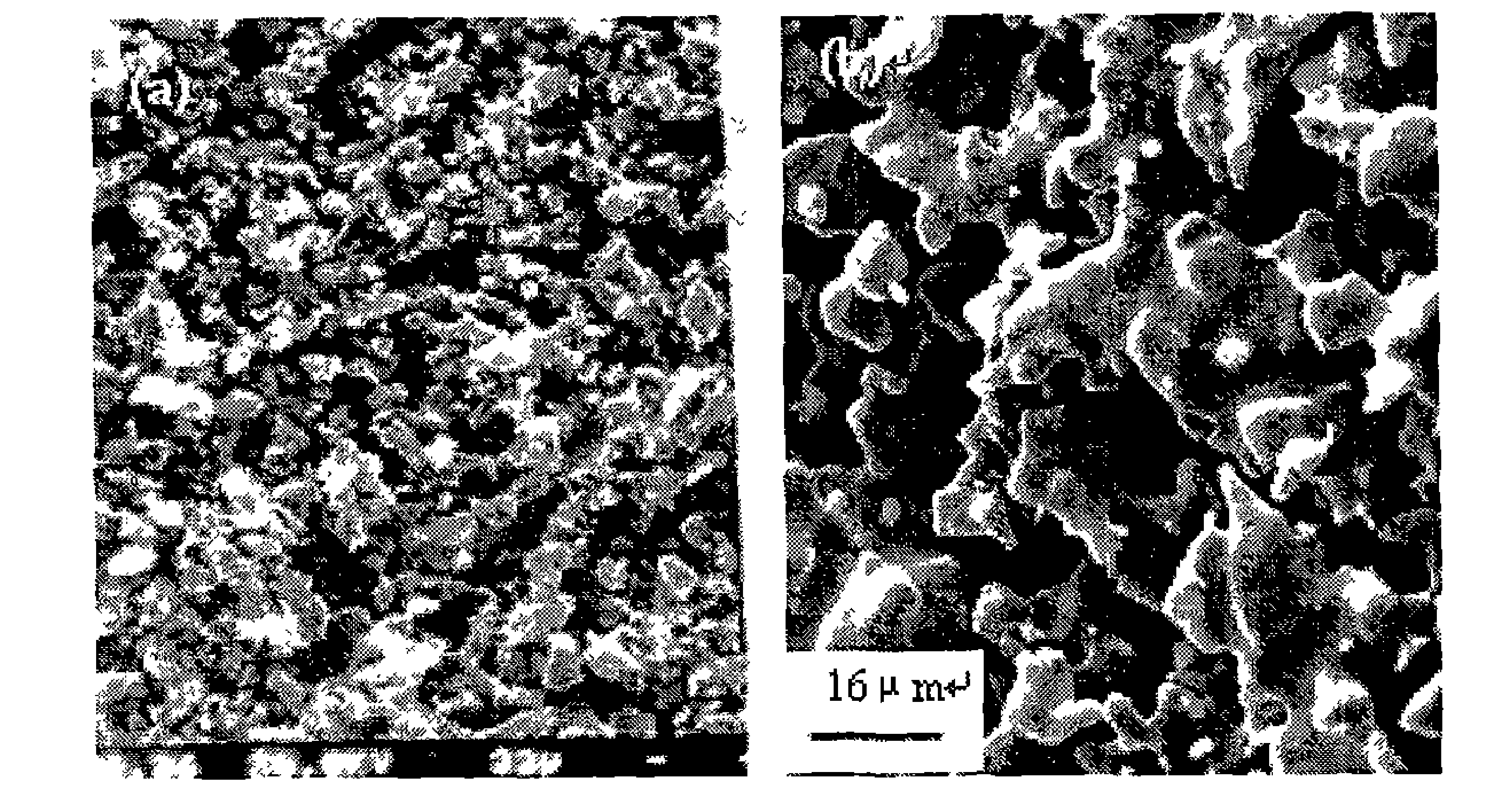

SiC多孔陶瓷过滤片具有强度高、耐热腐蚀、耐热冲击、结构稳定、使用寿命长和使用稳定性好等优点。通过合理的结构设计,可使污水中的有害物质过滤排除,达到排放标准。本发明优选孔径为5~30μm气孔呈立体网状分布的SiC多孔陶瓷过滤片,采用多级过滤时,过滤片的孔径采用梯度分布设计逐级减小,可显著提高过滤精度和过滤速率。气孔呈立体网状分布,其过滤主要通过表面拦截、扩散、碰撞吸附来完成,其对液体的过滤尺寸为孔径大小的1/10~1/5,即最后可通过的微粒尺寸在0.5-1μm,SiC多孔陶瓷过滤片对重金属离子的吸附效果良好,经过多级过滤吸附,清洗废水可达到排放标准。

所述的SiC多孔陶瓷过滤片可按照以下方法进行制备:采用10~100μm的碳化硅微粉、碳粉、粘土和钾长石,按30~60∶30~50∶5~20∶5~10的质量份比例湿法混合,干压成型后,在1200-1300℃的高温下烧结即得所述的SiC多孔陶瓷过滤片,强度高、耐高温、耐腐蚀、平均孔径在5~30μm之间、气孔率 ≥60%。

本发明还提供了一种印刷电路板清洗废水的处理系统,包括固液分离装置、初步过滤装置、深度过滤装置,所述的初步过滤装置以滤网或高分子膜为过滤元件,所述的深度过滤装置包含多级以SiC多孔陶瓷过滤片为过滤元件的过滤单元,过滤单元的级数设置使得过滤后排水达到设定标准。

所述的固液分离装置可采用离心机进行离心分离或者沉降池,若使用沉降池时,可将所述的以多层滤网为过滤元件的初级过滤装置从沉降池清洗废水入口到出口间间隔设置,使清洗废水从入口流出出口的过程中,依次经过孔径逐渐减小的平行设置的滤网过滤,这样不仅简化了工艺,也节约了占地面积。

过滤单元中SiC多孔陶瓷过滤片采用载体支撑,垫圈密封,并用法兰连接,由于污水呈碱性,具有一定的腐蚀性,故采用耐腐蚀的硅胶板垫圈。

一般来讲,印刷电路板清洗废水中主要是Cu2+、Ni2+、Pb2+,以及其他重金属离子如锡、金、银等和一些粒径较小的固体颗粒,当废水过SiC多孔陶瓷过滤片时,由于多孔陶瓷过滤片的截留、捕捉作用,使得废水在通过SiC多孔陶瓷过滤片的过程中得到有效过滤;再加上气孔内部的吸附作用,固体颗粒大部分被滤掉,大量的重金属离子也被过滤、吸附;因主要依靠多孔陶瓷过滤片内部立体网状的气孔通道对微细颗粒进行吸附和捕捉,因此压力损失相对其他过滤设备较小。当过滤进行一段时间后,多孔陶瓷过滤片表面形成滤饼并逐渐变厚,多孔陶瓷过滤片内部气孔通道壁上也沉积了微细颗粒,这时会影响液体的通过能力,因此优选在每级过滤单元设置SiC多孔陶瓷过滤片反吹体系,对多孔陶瓷过滤片进行反吹处理,具体的,可在过滤单元中预留入口以接入高压空气或利用水气混合快速清洗。进一步,为了在对多孔陶瓷过滤片进行清理的同时不中断设备的运行,保证多孔陶瓷的过滤速度,每级过滤单元设置并列的以SiC多孔陶瓷过滤片为过滤元件的过滤支路,在其中一个支路的多孔陶瓷过滤片堵塞需要进行反吹时,另一支路可以正常工作。但由于重金属离子一般粘附于孔的内壁,不易反吹清除,因而重金属离子将保存在多孔陶瓷过滤片内;当装置内压力达到一定值时,表明多孔陶瓷过滤片内堵塞严重,此时片内凝固了相当多的重金属离子,应当进行换片清洗。较好的可使用超声清洗。清洗后 多孔陶瓷过滤片孔径贯通良好,气孔内部无残余固体杂质,可循环使用。

设置多级以SiC多孔陶瓷过滤片为过滤元件的过滤单元时,所使用的SiC多孔陶瓷过滤片孔径梯度设置,逐级减小。

使用时,将所述的印刷电路板清洗废水置于沉降池中,沉降的同时,依次经过多层滤网的过滤得到所含微粒在30μm以下的滤液;再经过孔径不大于30μm的SiC多孔陶瓷过滤片进行一级深度过滤;一级过滤后的滤液再经过孔径更小的SiC多孔陶瓷过滤片进行二级深度过滤;根据实际情况确定需要深度过滤的级数,直至达到排放标准。

本发明相对于现有的技术,有以下优点:

采用物理过滤吸附而非化学反应的方法,不仅对Cu2+、Ni2+、Pb2+、Sn2+ 等重金属离子的吸附过滤效果显著,而且不会引入其他物质造成二次污染;固液分离的预处理和滤网过滤同时进行,简化了工艺,节约了占地面积;多级、多支路的深度过滤装置设计既保证了工作效率也保证了过滤质量;主要部件SiC陶瓷过滤片具有再生能力,使用寿命长,降低了生产成本;采用的设备简单,易拆装、清洗和维修,还能根据污水成分的不同进行各组件的不同组合,更好的达到净化污水目的,将处理后的水进行企业的生产回用,可为企业节省巨额水费开支,缓解当前水资源紧缺现状。总体上成本低、能耗小,操作简单、占地面积小,应用范围广,有良好的应用前景和显著的社会效益。