申请日2007.10.10

公开(公告)日2009.08.05

IPC分类号C02F3/28

摘要

两级两相厌氧工艺处理高浓度有机废水的方法,它涉及一种有机废水的处理方法。本发明是为解决现有单级厌氧反应器的处理效果不易达到高浓度有机废水处理标准的问题。本发明高浓度有机废水首先进入水解酸化反应器,水力停留时间控制在1.5~3h,pH值控制在5.0~6.5,水温控制在25~35℃,容积负荷控制在1.5~3.6kgCOD/(m3·d);一级外循环(EC)厌氧反应器主反应区水温控制在33.5±1℃,pH值控制在7.2±0.2,其回流比控制在600%~900%;表面上升流速控制在8~12m/h,容积负荷控制在20~30kgCOD/m3·d;二级外循环(EC)厌氧反应器主反应区水温控制在29~34℃,pH值控制在6.8~7.4,其回流比控制在300%~500%,表面上升流速控制在5~7m/h,容积负荷控制在4~8kgCOD/(m3·d)。与现有技术相比,本发明减少剩余污泥产量40~70%;减少占地面积1/2~4/5;节省基建投资15~45%;节约运行费用20~30%。

权利要求书

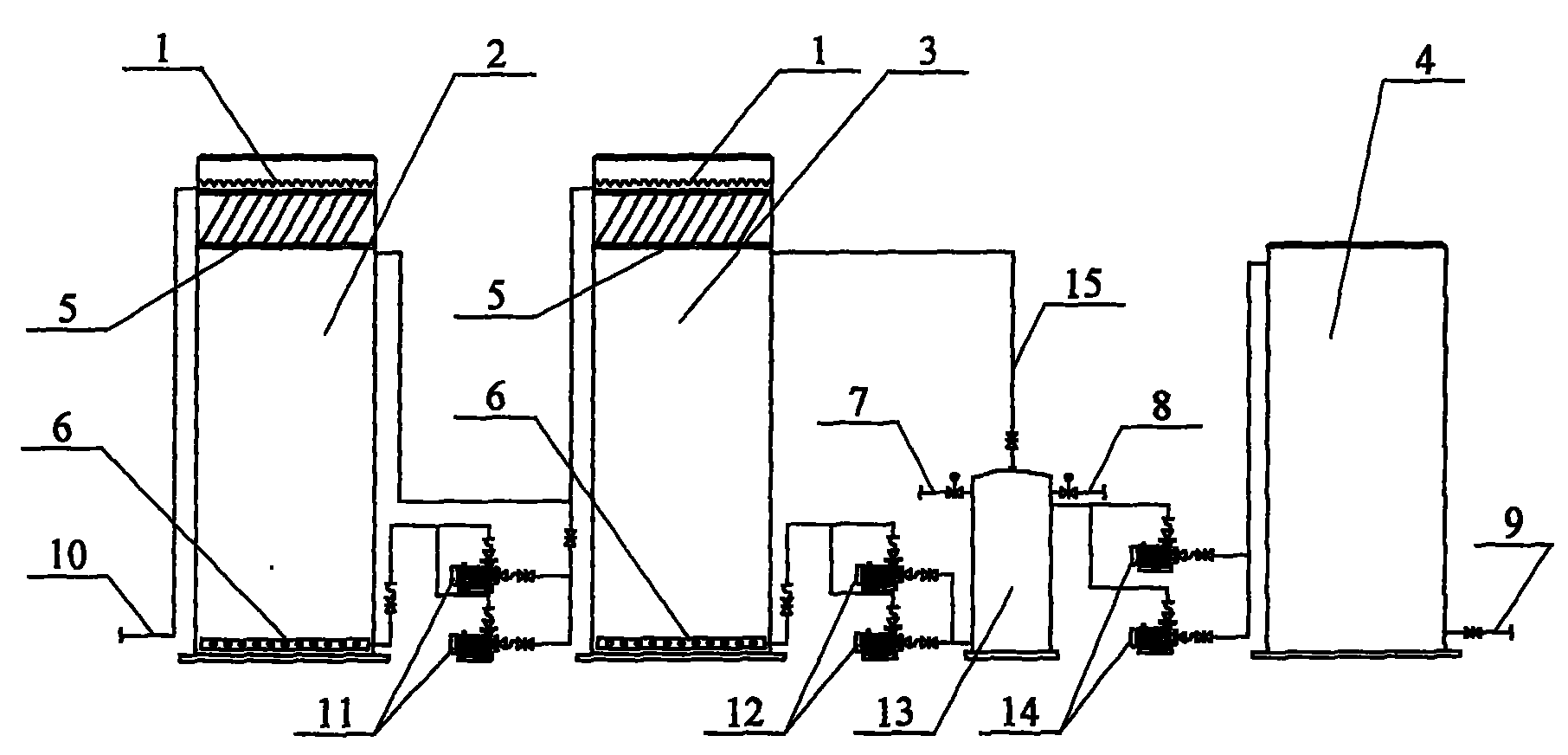

1、一种两级两相厌氧工艺处理高浓度有机废水的方法,其特征在于两级 两相厌氧工艺处理高浓度有机废水的方法是通过以下步骤实现的:一、高浓 度有机废水首先进入水解酸化反应器,水解酸化反应器呈圆柱形,由底部进 水、顶部出水,水力停留时间控制在1.5~3h,pH值控制在5.0~6.5,水温控制 在25~35℃,容积负荷控制在1.5~3.6kgCOD/(m3·d),水解酸化反应器内在总 高度四分之一和二分之一处分别安装一台搅拌装置,两台搅拌装置正交设置, 两台搅拌装置交替运行,单台搅拌装置运行2h后,闲置2h,而后再继续运行 2h,如此反复;二、水解酸化反应器的出水在提升水泵的作用下进入投配罐 中,一级厌氧反应器中具有大量缓冲溶液的回流液,在投配罐中与水解酸化 反应器的出水相混合,并通过蒸汽投加管道和投酸/碱管道投加蒸汽和酸、碱 药剂的方式使其出水满足一级厌氧反应器对于进水温度和pH值的要求;三、 投配罐出水在一级提升水泵的作用下,进入一级外循环厌氧反应器,一级外 循环厌氧反应器呈圆柱形,高径比为2~3.5,一级外循环厌氧反应器的主反应 区水温严格控制在33.5±1℃,pH值控制在7.2±0.2,其回流比控制在 600%~900%;表面上升流速控制在8~12m/h,容积负荷控制在 20~30kgCOD/(m3·d),进水由反应器底部的旋流配水装置均匀配水后,进入一 级厌氧反应器的主反应区;四、一级外循环厌氧反应器的出水在二级提升水 泵的作用下,进入二级外循环厌氧反应器,二级外循环厌氧反应器呈圆柱形, 高径比为2~3.5,二级外循环厌氧反应器的主反应区水温控制在29~34℃,pH 值控制在6.8~7.4,其回流比控制在300%~500%,表面上升流速控制在5~7m/h, 容积负荷控制在4~8kgCOD/m3·d,进水由底部的旋流配水装置均匀配水后, 进入二级厌氧反应器的主反应区。

2、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤一中pH值控制在5.8。

3、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤一中水温控制在30℃。

4、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤一中容积负荷控制在2.6kgCOD/(m3·d)。

5、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤三中回流比控制在750%。

6、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤三中表面上升流速控制在10m/h。

7、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤三中容积负荷控制在25kgCOD/(m3·d)。

8、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤四中回流比控制在400%。

9、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方法, 其特征在于步骤四中表面上升流速控制在6m/h。

10、根据权利要求1所述的两级两相厌氧工艺处理高浓度有机废水的方 法,其特征在于步骤四中容积负荷控制在6kgCOD/(m3·d)。

说明书

两级两相厌氧工艺处理高浓度有机废水的方法

技术领域

本发明涉及一种有机废水的处理方法。

背景技术

在高浓度有机废水处理的现有技术中,大多采用生物处理法中的厌氧工 艺。其作用原理可大致分为三个阶段:第一阶段废水中复杂的有机物在厌 氧菌胞外酶的作用下,首先被分解为简单的有机物,如较为简单的糖类、 氨基酸、脂肪酸和甘油等。继而这些中间产物又在产酸菌的作用下经过厌 氧发酵和氧化转化为乙酸、丙酸、丁酸等脂肪酸和醇类。第二阶段在产氢 产乙酸菌的作用下,把除乙酸、甲酸、甲醇以外的第一阶段的产物转化为 乙酸和H2/CO2。第三阶段产甲烷菌将第一、第二阶段所产生的乙酸、 H2/CO2,以及甲醇、甲酸、甲基胺等物质转化为甲烷,从而使废水中的有 机污染物得以去除。随着厌氧理论的不断发展和研究内容的不断深入,应 用于污水处理的厌氧处理工艺也不断创新,从以普通厌氧池和厌氧接触工 艺为代表的第一代厌氧反应器,到以厌氧滤池(AF)、上流式厌氧污泥床 (UASB)为代表的第二代厌氧反应器;再到以厌氧膨胀颗粒污泥床(EGSB)、 厌氧内循环反应器(IC)为代表的第三代高效厌氧反应器,厌氧技术的处理 效果不断提高、运行稳定性增加、系统抗冲击负荷能力增强、适用范围也 不断扩大,尤其是在高浓度有机废水处理领域的优势越来越明显。但与此 同时,现有的厌氧工艺存在着的一些弊端,也逐渐暴露出来,如在采用单 相厌氧反应器时,产甲烷菌反应和产酸菌在同一个反应器内完成厌氧消化 全过程,由于二者的特性差异较大且对环境条件的要求不同,无法处于最 佳的生理生态环境条件下,因此影响了处理效果。在采用单级厌氧反应器 时,当处理水质变化较为剧烈、原水中有毒有害类物质浓度偏高的高浓度 有机废水时,反应器易出现处理效果不稳定,以及有毒有害类物质积累致 使厌氧微生物受抑制,进而降低反应器效能甚至导致系统运行异常的风 险。随着我国经济实力的不断提高和工业企业的迅猛发展,工业废水的排 放量日益增加,污染物的浓度、复杂程度及有毒有害物质含量也呈递增趋 势,使受纳水体受到了严重的污染,现有单级厌氧反应器的处理效果不易 达到高浓度有机废水的处理标准。

发明内容

本发明的目的是为解决现有单级或单相厌氧反应器的处理效果不易达 到高浓度有机废水处理标准的问题,提供一种两级两相厌氧工艺处理高浓度 有机废水的方法。本发明的方法是通过以下步骤实现的:一、高浓度有机废 水首先进入水解酸化反应器,水解酸化反应器呈圆柱形,由底部进水、顶部 出水,水力停留时间控制在1.5~3h,PH值控制在5.0~6.5,水温控制在25~35℃, 容积负荷控制在1.5~3.6kgCOD/(m3·d),水解酸化反应器内在总高度四分之一 和二分之一处分别安装一台搅拌装置,两台搅拌装置正交设置,两台搅拌装 置交替运行,单台搅拌装置运行2h后,闲置2h,而后再继续运行2h,如此 反复;二、水解酸化反应器的出水在提升水泵的作用下进入投配罐中,一级 厌氧反应器中具有大量缓冲溶液的回流液,在投配罐中与水解酸化反应器的 出水相混合,并通过蒸汽投加管道和投酸/碱管道投加蒸汽和酸、碱药剂的方 式使其出水满足一级厌氧反应器对于进水温度和pH值的要求;三、投配罐出 水在一级提升水泵的作用下,进入一级外循环(EC)厌氧反应器,一级外循 环(EC)厌氧反应器呈圆柱形,高径比为2~3.5,一级外循环(EC)厌氧反 应器的主反应区水温严格控制在33.5±1℃,pH值控制在7.2±0.2,其回流比控 制在600%~900%;表面上升流速控制在8~12m/h,容积负荷控制在 20~30kgCOD/m3·d,进水由反应器底部的旋流配水装置均匀配水后,进入一级 厌氧反应器的主反应区;四、一级外循环(EC)厌氧反应器的出水在二级提 升水泵的作用下,进入二级外循环(EC)厌氧反应器,二级外循环(EC)厌 氧反应器呈圆柱形,高径比为2~3.5,二级外循环(EC)厌氧反应器的主反应 区水温控制在29~34℃,pH值控制在6.8~7.4,其回流比控制在300%~500%, 表面上升流速控制在5~7m/h,容积负荷控制在4~8kgCOD/(m3·d),进水由底 部的旋流配水装置均匀配水后,进入二级厌氧反应器的主反应区。本发明方 法实施过程中采用自动化控制技术减少工人的劳动强度。经试验,采用两级 两相厌氧工艺处理高浓度有机废水,COD去除率可达85~95%,反应器内的 容积负荷可以达到20~30kgCOD/(m3·d);另外,与传统厌氧工艺(UASB)相比, 采用本发明的污水处理方法可减少剩余污泥产量40~70%;减少占地面积 1/2~4/5;节省基建投资15~45%;节约运行费用20~30%;工艺的适用范围更 加广泛。综上,本发明提高了抵抗冲击负荷和有毒有害物质侵袭的能力,运 行更加稳定,可广泛适用于啤酒、屠宰、造纸、涤纶、印染、煤化工等行业 的高浓度有机废水的处理工程,利于推广应用。