申请日2008.08.29

公开(公告)日2009.01.28

IPC分类号C02F9/14; C02F1/44; C02F1/78

摘要

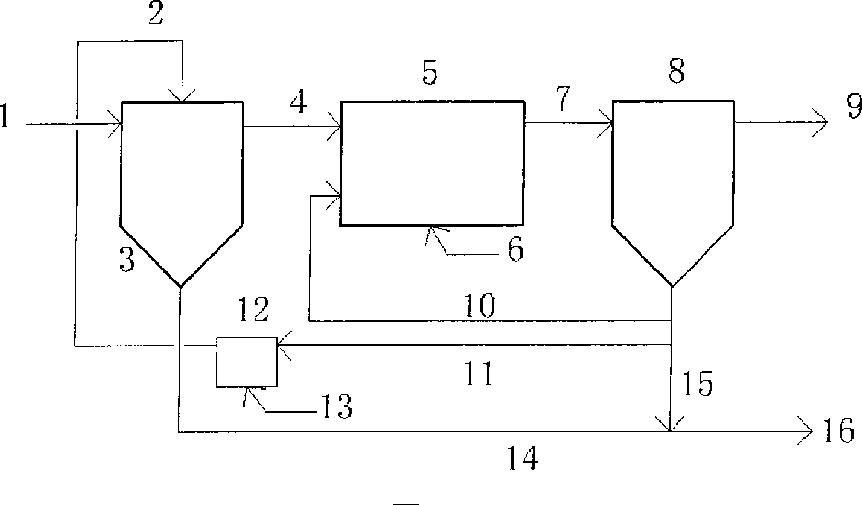

本发明公开了一种印染废水深度处理及回用的方法,经前处理工艺处理过的废水通过多介质过滤后,导入臭氧催化氧化处理系统进行臭氧氧化处理,经臭氧氧化处理的废水,再进行连续超微滤和反渗透处理。臭氧催化氧化后的废水作为初级回用,集成膜处理后的废水作为印染工艺用水高级回用。本发明引入了多介质过滤器,并联合臭氧催化氧化工艺作为集成膜处理系统的前处理工艺,大大改善了膜元件在处理过程的污染现象,稳定处理效果,节约了处理成本。采用此方法处理印染废水,不但处理效果好,能实现稳定达标,而且回用率高,适用于工业推广。

权利要求书

1、一种印染废水综合处理及回用工艺,包括印染废水前处理和深度处理, 所述的前处理包括生化处理和物化沉淀,经前处理的出水进行深度处理,所 述的深度处理依次包括多介质过滤、臭氧催化氧化处理和集成膜处理;

所述的多介质过滤去除水中500微米以上的颗粒物质,经臭氧催化氧化 处理后的废水部分作为除印染工艺用水外的初级回用水,剩余部分进一步进 行集成膜处理;

所述的集成膜处理包括连续超微滤和反渗透处理,经臭氧催化氧化处理 后的废水进行连续超微滤,出水经收集、精密过滤、增压后进行反渗透处理, 透过反渗透膜的高级回用水,回用为印染工艺用水,不能透过反渗透膜的浓 水作为废水排放,反渗透处理后对反渗透膜进行反冲洗。

2、如权利要求1所述的方法,其特征在于:所述的多介质过滤的滤层由 若干种粒径范围在0.45-1.2mm的过滤介质,按粒径大密度小的过滤介质在上 层,粒径小密度大的过滤介质在下层铺设。

3、如权利要求2所述的方法,其特征在于:所述的过滤介质为石英砂和 无烟煤。

4、如权利要求1所述的方法,其特征在于:所述的连续超微滤采用聚偏 氟乙烯材料的中空纤维微滤膜。

5、如权利要求1所述的方法,其特征在于:所述的连续超微滤采用全流 过滤、定时进行气水反冲洗的连续运行方式。

说明书

一种印染废水综合处理及回用工艺

技术领域

本发明涉及一种印染废水综合处理及回用的工艺,具体地说是一种利用 生物处理、混凝沉淀(或气浮)、多介质过滤器、臭氧催化氧化及集成膜处理 系统对印染废水进行综合处理及回用的工艺。

背景技术

作为中国具有优势的传统支柱行业之一的纺织印染工业,是工业中的排 污大户,印染废水是纺织工业污染的主要来源。印染废水一直以排放量大、 处理难度高而成为废水治理工艺研究的重点和难点。特别是近年来化纤织物 的发展和印染后整理技术的进步,使PVA浆料、新型助剂等难生化降解的有 机物大量进入印染废水,给废水处理增加了难度,使原有的生物处理系统COD 去除率由70%下降到50%左右,甚至更低。由于水资源的日渐短缺和污染严 重,加之排放标准的日趋严格和自来水费、排污费的不断上涨,印染行业废 水深度处理及回用已引起高度重视。

目前,我国印染废水的处理普遍采用物化+生化处理工艺。此外,实验室 研究中还提出了BAF/UF/RO联合工艺、TiO2膜-光催化氧化法等深度处理工 艺来实现废水的处理及回用。

《铀矿冶》2006年第25卷第3期第158页刘建、许道铭等“化学-生化组 合法深度处理印染废水”中报道了采用物化-生化联合工艺实现印染废水的深 度处理及回用。

《中国给水排水》2006年第22卷第21期第82页尤隽、任洪强等“BAF /UF/RO联合工艺深度处理印染废水中试”及同刊2003年第19卷第2期第 53页涂代惠、史长林等“TiO2膜光催化氧化法深度处理印染废水”中分别报道 了采用BAF/UF/RO联合工艺和TiO2膜-光催化氧化工艺技术,对印染废水 进行深度处理,并实现回用。

公开号为CN1884146的中国发明专利申请公开了一种印染废水闭路循 环的处理方法,主要是利用絮凝沉淀-微滤-纳滤的方法实现印染废水的深度处 理及回用,处理水的回收率在70%-80%之间。

公开号为CN1765779的中国发明专利公开了一种印染废水回用处理方 法,主要是利用A/O生化-臭氧氧化深度处理工艺(生化+化学联合工艺),处 理水的回收率大于60%。

以上技术在对印染废水进行深度处理时,用到的方法主要有物化-生化、 物化-纳滤膜、TiO2膜-光催化氧化法及生化-超滤膜-反渗透膜工艺。其中物化- 生化处理工艺如果处理水水质较复杂,则出水中的COD、色度和盐度都较高, 直接排入水体会给环境带来潜在危害,也无法满足印染工艺的再生回用要求; 物化-纳滤膜对于去除废水中的有机物效果较好,但除盐效果较差,即不能有 效去除废水中的无机盐离子;TiO2膜-光催化氧化法目前还停留在实验室研究 阶段,要实现工程应用还存在工艺不成熟、成本高等问题;曝气生物滤池-超 滤膜-反渗透膜工艺与前几种方法相比较效果较好,但是污泥的接种培养较复 杂,且没有引起足够重视的预处理,会使膜在使用过程中易于污染,这样不 仅影响了工艺运行的稳定性,还会增加处理成本。

因此,针对印染废水处理回用的研究,还没有一种适用于工程应用的回 用率高、效果稳定的好方法。

发明内容

本发明提供了一种处理效果稳定、回用率高且经济合理的印染废水处理 及回用的工艺和方法。

一种印染废水综合处理及回用工艺,包括印染废水前处理和深度处理, 所述的前处理工艺采用生化与物化相结合的处理工艺,生化采用A2/O工艺, 物化采用混凝沉淀或气浮工艺。所述的深度处理依次包括多介质过滤、臭氧 催化氧化处理和集成膜处理。

所述的多介质过滤能去除水中500微米以上的颗粒物质,以保护后续处 理工艺中的微滤膜,减少反冲洗次数,延长微滤膜使用周期和使用寿命。经 多介质过滤废水进一步进行臭氧催化氧化处理,利用臭氧的强氧化性脱除水 中难以生化降解的有机污染物(COD)及色度,保护后续处理集成膜系统稳 定运行。经臭氧催化氧化处理后的废水部分作为除印染工艺用水外的初级回 用水,其他进一步进行集成膜处理。经处理的出水达到《综合污水排放标准》 (GB8978-96)一级标准。

所述的臭氧催化氧化在臭氧催化氧化处理系统进行,由臭氧发生装置、 氧化塔、剩余臭氧脱除塔(池)及其控制系统组成,臭氧的投加量一般为15~20 毫克/升废水,具体根据废水的情况由小试试验取得。氧化出水中剩余臭氧的 脱除采用投加还原剂还原的方法。

所述的集成膜处理包括连续超微滤(CMF)和反渗透(RO)处理,经臭 氧催化氧化处理后的废水进行连续超微滤,进一步降低水中的悬浮物及浊度, 出水经收集、精密过滤、增压后透过反渗透膜,去除废水中的大部分COD及 无机盐离子,透过反渗透膜的高级回用水回用为印染工艺用水,不能透过反 渗透膜的浓水中含有较高盐份和有机物等,作为废水排放,反渗透处理后对 反渗透膜进行反冲洗。经集成膜处理后的高级回用水的回收率≥60%。

所述的连续超微滤采用全流过滤、定时进行气水反冲洗的全自动连续运 行方式,保证了水处理过程的高效、连续进行。

所述的连续超微滤系统包括中空纤维微滤膜组件(如陶氏MOF-IVB)、 气水反冲洗单元、加药单元及管路系统、自动控制系统,在现有连续超微滤 系统的基础上根据实际工矿优化设计系统各部分,使其具有占地面积小、出 水水质好、自动化程度高等特点。

所述的中空纤维微滤膜选用聚偏氟乙烯(PVDF)材料,表面活化层致密, 支撑层为海绵状网络结构,耐压、抗污染、使用寿命长,且能长期保证产水 水质,对胶体、悬浮颗粒、色度、浊度、细菌、大分子有机物具有良好的分 离能力。

所述的反渗透处理的反冲洗时间根据废水污染程度设置,保证反渗透膜 (如天津膜天BW30-400FR)得到有效的清洁,延长反渗透膜的寿命。

与现有印染废水处理回用工艺相比,本发明引入了废水的催化氧化,将 多介质过滤-催化氧化作为初级回用水工艺及集成膜处理的前处理工艺,既 得到较好的初级回用水又大大改善了膜元件在处理过程的污染现象,稳定处 理效果,节约了处理成本。

与一般连续超微滤相比较,本发明优势在于:气水双洗,保持膜高通量; 对原水水质要求低,产水水质高;水回收率高,大于95%;系统高度自动化, 操作简单,运行成本低;结构紧凑,占地小,膜块化组合设计(采用美国通 控集团博软公司MFA控制器)适用于各种规模的水处理;PVDF膜材料与其 它膜材料相比有抗氧化强的特点,可用浓度5000ppm的次氯酸钠进行清洗来 恢复膜通量,保证系统稳定运行。而其它材质的膜材料如PP等抗氧化性极差, 不能长期与氧化剂接触。

采用该工艺对印染废水进行处理回用,可获得二种不同水质的回用水(初 级回用水和高级回用水),既实现废水的最大程度回用,又经济合理;处理系 统采用模块化设计,有利于处理系统的成套化、标准化;采用自动化控制, 易于管理;适合于工业推广。