申请日2008.08.29

公开(公告)日2009.01.07

IPC分类号C02F9/14; C02F3/30; C02F1/40

摘要

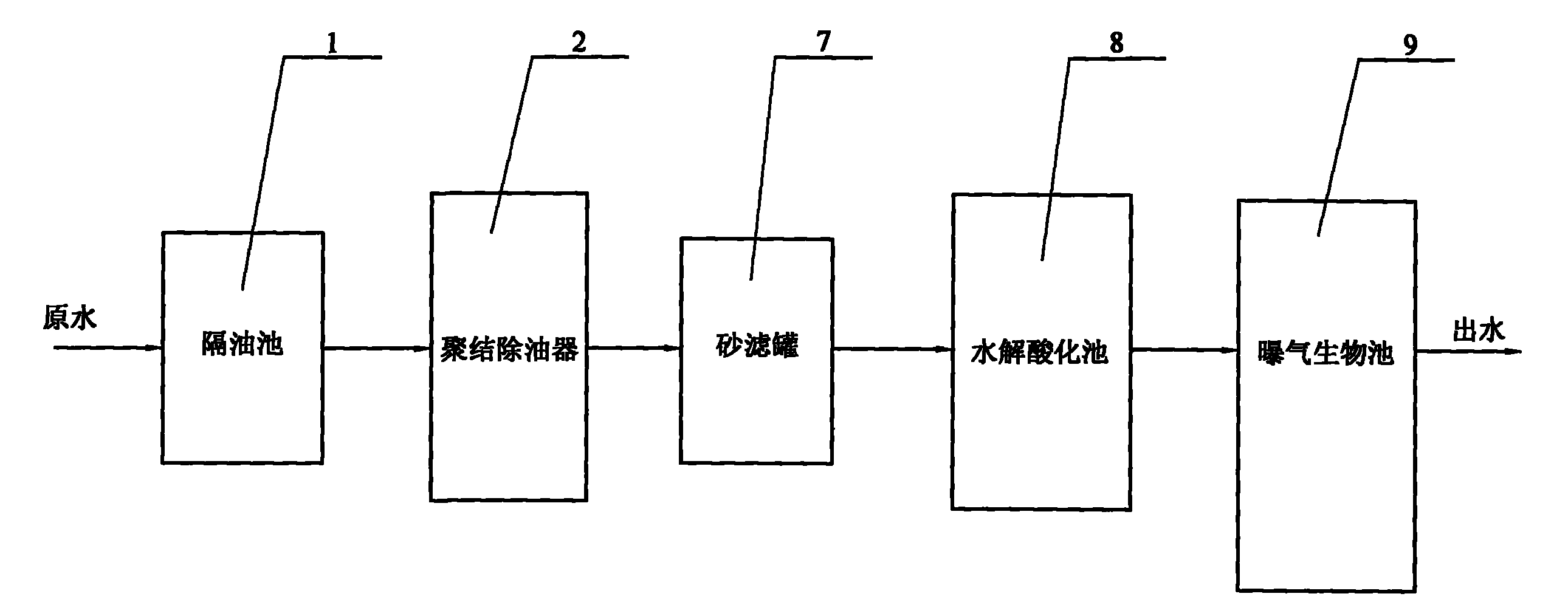

油田超稠油废水生物降解方法,它涉及一种油田超稠油废水降解方法。针对现有稠油废水处理工艺过多依赖絮凝剂,产生大量的含油污泥,为后续处理带来较大负担与影响;同时,针对厌氧好氧生物法处理稠油废水占地面积大,流程复杂,工作条件难控制,处理效果不理想问题。所述方法通过隔油处理、聚结除油、砂滤罐处理、水解酸化处理和曝气生物处理五个步骤实现的,原水在聚结除油器依次流过网状填料聚结单元、缓流腔及除油单元进行除油处理;进入曝气生物池内的原水依次流过厌氧区和好氧区。本发明的整套工艺无须二沉池和絮凝剂,结构紧凑、占地面积小、流程简单、工作条件较易控制,出水水质好、处理效果理想,实现了稠油废水达标排放。

权利要求书

1、一种油田超稠油废水生物降解方法,其特征在于:所述方法由以下步 骤完成:A、隔油处理:原水从隔油池(1)的一端流入池内,从另一端流出, 比重小于1.0的油珠上浮到水面上,比重大于1.0的杂质沉于池底,浮到水面 上的油珠通过集油管收集;B、聚结除油:经隔油处理后的原水依次进入到聚 结除油器(2)内的网状填料聚结单元(3)、缓流腔(4)及除油单元(5)进 行除油处理,之后,原水经聚结除油器(2)内的出水腔(6)流出聚结除油器 (2);C、砂滤罐处理:经聚结除油器(2)处理后的原水进入到砂滤罐(7) 中进行过滤处理,滤速为6~10m/h,废水流量为3~6m3/h,水温为40~50℃; D、水解酸化处理:经砂滤罐(7)处理后的原水进入到水解酸化池(8)内进 行酸化处理,有效停留时间为1.0~2.0h,采用微孔曝气,溶解氧不高于0.3mg/L; E、曝气生物处理:经水解酸化池(8)处理后的原水先进入到曝气生物池(9) 内的厌氧区(10),在无分子态氧条件下,通过厌氧微生物的作用,对原水中 的有机物进行处理,之后进入到曝气生物池(9)内的好氧区(11),在充足供 氧的条件下,对有机污染物进行降解,经降解达到标准的原水排放出来。

2、根据权利要求1所述的油田超稠油废水生物降解方法,其特征在于:E 步骤中:所述厌氧区(10)内的天然陶粒填料(12)的粒径为3~5mm,真密 度为1.55g/cm,孔隙率为40~45%;所述好氧区(11)内的天然陶粒填充料(13) 的粒径为2~4mm,真密度为1.58g/cm,孔隙率为38~42%。

3、根据权利要求1所述的油田超稠油废水生物降解方法,其特征在于: 步骤B中:所述聚结除油器(2)由密封罐体(14)、网状填料聚结单元(3)、 除油单元(5)、第一隔板(17)、第二隔板(18)、第三隔板(19)、多个进水 管道(20)、多个出水管道(21)、多个排泥管道(23)和多个排油、排气管道 (24)组成;所述密封罐体(14)卧式设置,所述网状填料聚结单元(3)和 除油单元(5)沿密封罐体(14)的轴向设置在其内,所述第一隔板(17)倾 斜固装在网状填料聚结单元(3)和除油单元(5)的一侧端面之间,由第一隔 板(17)将网状填料聚结单元(3)、除油单元(5)与密封罐体(14)之间围 成的空腔分割成进水腔(25)和出水腔(6),所述进水腔(25)与网状填料聚 结单元(3)相对应,所述出水腔(6)与除油单元(5)相对应,所述进水腔 (25)与固装在密封罐体(14)侧壁上的进水管道(20)连通,所述出水腔(6) 与固装在密封罐体(14)侧壁上的出水管道(21)连通,所述第二隔板(18) 倾斜固装在网状填料聚结单元(3)和除油单元(5)的另一侧端面之间,由第 二隔板(18)将网状填料聚结单元(3)、除油单元(5)与密封罐体(14)之 间围成的空腔分割成过渡腔(26)和缓流腔(4),第二隔板(18)上设有多个 过水孔(27),所述过渡腔(26)和缓流腔(4)通过第二隔板(18)上的多个 过水孔(27)连通,由网状填料聚结单元(3)和除油单元(5)的下端面与密 封罐体(14)的底部之间围成的空腔构成排泥腔(28),密封罐体(14)的底 部固装有多个与排泥腔(28)相通的排泥管道(23),所述第三隔板(19)固 装在网状填料聚结单元(3)和除油单元(5)的上端面之间,由第三隔板(19) 将网状填料聚结单元(3)、除油单元(5)与密封罐体(14)之间围成的上空 腔分割成第一排油、排气腔(29)和第二排油、排气腔(30),所述第一排油、 排气腔(29)与网状填料聚结单元(3)的上端面相对应,所述第二排油、排 气腔(30)与除油单元(5)的上端面相对应,密封罐体(14)的顶部固装有 多个与第一排油、排气腔(29)和第二排油、排气腔(30)相通的排油、排气 管道(24)。

4、根据权利要求3所述的油田超稠油废水生物降解方法,其特征在于: 所述网状填料聚结单元(3)由多个网状填料聚结单元组(31)组成;所述多 个网状填料聚结单元组(31)沿密封罐体(14)的径向方向并列设置,相邻两 个网状填料聚结单元组(31)之间的间距为2~3cm,所述每个网状填料聚结单 元组(31)由沿密封罐体(14)的径向方向并列设置的四列板条组成,所述相 邻两列板条之间的间距为2~3cm,所述网状填料聚结单元(3)的轴向截面为 直角梯形。

5、根据权利要求4所述的油田超稠油废水生物降解方法,其特征在于: 所述每个网状填料聚结单元组的四列板条由进水腔(25)至过渡腔(26)方向 依次设置且分别是第一列板条、第二列板条、第三列板条和第四列板条,所述 第一列板条由多个由下至上长度渐短的第一板条(32)组成,所述每个第一板 条(32)靠近过渡腔(26)的一侧端面向下倾斜设置,每个靠近过渡腔(26) 的一侧端面向下倾斜设置的第一板条(32)与水平面之间的夹角为α,所述第 三列板条由多个由下至上长度渐短的第三板条(34)组成,所述每个第三板条 (34)靠近过渡腔(26)的一侧端面向上倾斜设置,所述每个靠近过渡腔(26) 的一侧端面向上倾斜设置的第三板条(34)与水平面之间的夹角β,所述第二 列板条由多个第二板条(33)组成,所述每个第二板条(33)竖直设置,每个 第二板条(33)以靠近进水腔(25)一侧端面为基准,每个第二板条(33)靠 近过渡腔(26)一侧端面偏向除油单元(5),每个第二板条(33)与密封罐体 (14)横截面之间呈夹角γ,所述第四列板条由多个第四板条(35)组成,所 述每个第四板条(35)竖直设置,每个第四板条(35)以靠近进水腔(25)一 侧端面为基准,每个第四板条(35)靠近过渡腔(26)一侧端面远离除油单元 (5),每个第四板条(35)与密封罐体(14)横截面之间呈夹角δ。

6、根据权利要求5所述的油田超稠油废水生物降解方法,其特征在于: 所述每个靠近过渡腔(26)的一侧端面向下倾斜设置的第一板条(32)与水平 面之间的夹角α、所述每个靠近过渡腔(26)的一侧端面向上倾斜设置的第三 板条(34)与水平面之间的夹角β、每个第二板条(33)与密封罐体(14)横 截面之间的夹角γ和每个第四板条(35)与密封罐体(14)横截面之间的夹角 δ均为10°。

7、根据权利要求5或6所述的油田超稠油废水生物降解方法,其特征在 于:所述每个第一板条(32)、第二板条(33)、第三板条(34)和第四板条(35) 条均由聚氯乙烯材料制成,每个第一板条(32)、第二板条(33)、第三板条(34) 和第四板条(35)的板厚均为0.4mm、板宽均为5cm。

8、根据权利要求3所述的油田超稠油废水生物降解方法,其特征在于: 所述除油单元(5)由多张平行设置的聚氯乙烯波纹板(36)制成,所述每张 聚氯乙烯波纹板(36)的上端向网状填料聚结单元(3)的方向倾斜设置,每 张聚氯乙烯波纹板(36)与水平面之间的夹角θ为45°,每张聚氯乙烯波纹板 (36)的形状为边长1.2m的正方形,每张聚氯乙烯波纹板(36)的板厚为 0.4mm,每张聚氯乙烯波纹板(36)的波长为32mm、波高为8mm,相邻两张 聚氯乙烯波纹板(36)的波峰与波峰相对应、波谷与波谷相对应,相邻两张聚 氯乙烯波纹板(36)的间距为6mm,所述第一隔板(17)和第二隔板(18) 与聚氯乙烯波纹板(36)的倾斜方向相同。

9、根据权利要求1所述的油田超稠油废水生物降解方法,其特征在于: 步骤E中:所述曝气生物池(9)由池体(37)、曝气空气管(38)、反冲洗空 气管(39)、进水管(40)、承托层(41)、反冲洗进水管(42)、溢流堰(43)、 反冲洗排放管(44)、排水管(45)、天然陶粒填料(12)和天然陶粒填充料(13) 组成;所述曝气空气管(38)和反冲洗空气管(39)由下至上水平设置,曝气 空气管(38)的一端和反冲洗空气管(39)的一端同向穿过池体(37)的一个 侧壁固装在池体(37)内,且反冲洗空气管(39)设置在池体(37)内的底部, 设置在池体(37)内的曝气空气管(38)的一端和反冲洗空气管(39)的一端 与相对应的池体(37)的内侧壁之间均具有间隙,所述进水管(40)水平设置 在曝气空气管(38)和反冲洗空气管(39)之间,进水管(40)的一端相对于 反冲洗空气管(39)反向穿过池体(37)的一个侧壁固装在池体(37)内,设 置在池体(37)内的进水管(40)的一端与相对应的池体(37)的内侧壁之间 具有间隙,进水管(40)的上端面、进水管(40)与反冲洗空气管(39)之间、 反冲洗空气管(39)与池体(37)内的底端面之间、设置在池体(37)内的进 水管(40)的一端与相对应的池体(37)的内侧壁之间及设置在池体(37)内 的反冲洗空气管(39)的一端与相对应的池体(37)的内侧壁之间均设置有承 托层(41),所述反冲洗进水管(42)设置在池体(37)的外部,反冲洗进水 管(42)与进水管(40)连通,曝气空气管(38)的侧壁上设有多个曝气孔(46), 反冲洗空气管(39)的侧壁上设有多个进气孔(47),进水管(40)的侧壁上 设有多个进水孔(48),曝气空气管(38)与最上层承托层(41)之间的区域 为厌氧区(10),池体(37)内的顶端设有溢流堰(43),所述溢流堰(43)与 曝气空气管(38)之间的区域为好氧区(11),溢流堰(43)与设置在池体(37) 外部的排水管(45)连通,所述设置在池体(37)外部的反冲洗排放管(44) 的两端分别与池体(37)和排水管(45)连通,所述厌氧区(10)内装有天然 陶粒填料(12),所述好氧区(11)内装有天然陶粒填充料(13),厌氧区(10) 沿高度方向设有多个取样口(49),所述好氧区(11)沿高度方向设有多个取 样出口(50),厌氧区(10)与好氧区(11)的高度之比为1∶(2.1~2.3)。

10、根据权利要求9所述的油田超稠油废水生物降解方法,其特征在于: 所述承托层(41)采用粒径为12~15mm的鹅卵石构成,承托层(41)的厚度 为0.15m。

说明书

油田超稠油废水生物降解方法

技术领域

本发明涉及一种油田超稠油废水降解方法。

背景技术

随着稠油热开采方式的改变及开采年限的增加,稠油污水量将迅速上升。 如何经济合理地处理如此大量的稠油污水,已成为当今稠油开采的一大难题。 与稀油污水、炼厂废水以及其它含油污水相比,稠油污水具有水相粘度大、油 水密度差、水温高和含丰富的乳化物等特点。传统的以隔油-混凝-气浮-过 滤为主导路线的采油废水处理工艺一般只能达到地下回注指标,难以满足工业 污水排放标准,且现行的采油废水处理工艺处理效果与絮凝剂的混凝效果密切 相关,故目前研究多集中在高效絮凝剂研制上,但某种絮凝剂多对某种特定污 水,适用范围窄。同时,在投加大量絮凝剂的同时会产生大量的含油污泥,增 加污泥的处理成本,为后续处理带来很大负担。因此,采油废水的生物降解机 理研究和生物处理工艺应用已成为国外采油废水处理的热点研究领域,国内对 此研究和应用亦逐渐增多,如A/O法(厌氧好氧)等。采油废水生物处理的难 点在于可生化性差,石油类污染物不易降解。通常情况下生化需氧量(BOD5) 与化学耗氧量(COD)比值不超过0.15(其值大小决定微生物将废水降解的难 易程度,通常认为该比值大于0.3时,污水是可以利用生物法处理的),主要原 因是废水中不仅难降解成分多,而且各种盐类和石油生产工序中加入的乳化 剂、破乳剂等有机聚合物对微生物生长有一定程度的抑制和毒害作用,并导致 石油类污染物的生物降解率大幅度降低。因此,在生物处理前段通常引入厌氧 或水解酸化单元,目的是提高废水的可生化性,并削减一定量的COD。目前研 究较多的是加入絮凝剂后进入气浮池除油,最后进入二级接触氧化池;或采用 厌氧好氧工艺(A/O)。其缺点是除油仍然依靠投加大量的絮凝剂,且无论是 二级接触氧化还是A/O工艺均存在占地面积较大,流程较为复杂,工作条件较 难控制及处理效果不稳定的问题。

聚结除油法作为一种物理化学法,是指含油废水通过一个装有聚结材料的 装置,在废水流经此材料时,改善水中原油颗粒的粒径分布状况,增大原油颗 粒直径尺寸,为重力分离创造理想的处理条件,从而大幅度地提高后续重力分 离设施的除油效率。通常采用的聚结材料大致可分为散堆填料和规整填料两 类:散堆填料多用无烟煤,石英砂和陶粒,技术较为成熟,应用较为普遍。但 除油效果不够理想,且操作周期短,反冲洗频繁;规整填料多采用人工复合型 材料或不锈钢板,其运行效果差异较大,聚结机理不甚明了。通常认为聚结除 油机理包括两个方面:即“润湿聚结”和“碰撞聚结”。对于亲油材料,油滴在其 表面形成油膜,油膜逐渐扩展增大,最后从其表面脱离;对于疏油材料,由于 材料的阻隔为油滴形成有限的通道,油滴之间相互碰撞聚结形成较大的油滴, 易于从水中分离。然而从现行的聚结除油器的运行效果来看,除油效果受填料 材质、形状和组装方式影响较大。

由于稠油废水含有较难降解的烃类及芳香类化合物,目前较为可行的生物 法是采用厌氧好氧交替运行的方式提高其可生化性,使有机物得到彻底降解。 而厌氧与好氧条件一般通过采用A/O工艺来实现的,整套工艺较为复杂,占 地面积较大,且出水往往很难达标,还需进一步深度处理。曝气生物滤池(BAF) 是上世纪末发展起来的污水处理新工艺,具有容积负荷高,水力负荷大,停留 时间短,投资少,能耗低等优点。该工艺对高浓度有机废水的处理有较大优势。

发明内容

本发明的目的是为了解决现有稠油废水处理工艺过多依赖絮凝剂,产生大 量的含油污泥,为后续处理带来较大负担与影响,且某一种絮凝剂大多针对某 一特定废水,缺乏广范适用性;同时,针对目前研究较多的厌氧好氧生物法处 理稠油废水占地面积较大,流程较为复杂,工作条件较难控制,处理效果不理 想的问题,进而提供一种油田超稠油废水生物降解方法。

本发明的油田超稠油废水生物降解方法由以下步骤完成:A、隔油处理: 原水从隔油池的一端流入池内,从另一端流出,比重小于1.0的油珠上浮到水 面上,比重大于1.0的杂质沉于池底,浮到水面上的油珠通过集油管收集;B、 聚结除油:经隔油处理后的原水依次进入到聚结除油器内的网状填料聚结单 元、缓流腔及除油单元进行除油处理,之后,原水经聚结除油器内的出水腔流 出聚结除油器;C、砂滤罐处理:经聚结除油器处理后的原水进入到砂滤罐中 进行过滤处理,滤速为6~10m/h,废水流量为3~6m3/h,水温为40~50℃;D、 水解酸化处理:经砂滤罐处理后的原水进入到水解酸化池内进行酸化处理,有 效停留时间为1.0~2.0h,采用微孔曝气,溶解氧不高于0.3mg/L;E、曝气生物 处理:经水解酸化池处理后的原水先进入到曝气生物池内的厌氧区,在无分子 态氧条件下,通过厌氧微生物的作用,对原水中的有机物进行处理,之后进入 到曝气生物池内的好氧区,在充足供氧的条件下,对有机污染物进行降解,经 降解达到标准的原水排放出来。

本发明的有益效果是:本发明的整套工艺遵循先除油,再除悬浮物,最后 除有机物的原则,减少了含油污泥的产生,降低了后续处理污泥的成本。本发 明巧妙的运用了好氧填料水解酸化与改进的曝气生物池相结合,形成微好氧- 厌氧-好氧的处理流程,对可生化性较差的油田稠油废水进行了很好的生物降 解,发挥了曝气生物池高效的降解废水能力。整套工艺无须二沉池和絮凝剂, 结构紧凑、占地面积小、流程简单、工作条件较易控制,出水水质好、处理效 果理想,单纯依靠生物法将其降解,在不设置深度处理的情况下,实现了稠油 废水的达标排放。聚结除油装置在回收了大量的分散油实现资源化的同时,削 减了部分COD,减轻了后续处理负担,为后续生物处理的正常运行提供了有 力保证,对其可生化性的改善起到非常重要的作用。对稠油废水的最终彻底降 解提供了必不可少的前提。需要特别指出的是好氧水解酸化与改进的曝气生物 池相结合处理可生化性极差的油田稠油废水(BOD5与COD的比值接近0.3), 在复合高效聚结粗粒化除油装置作为预处理情况下,可以达标排放。