申请日2008.09.10

公开(公告)日2009.01.28

IPC分类号C02F1/58; C02F1/38

摘要

本发明提供了一种MTO预旋流型反应废水汽提净化方法,该方法包括:对MTO反应废水进行微旋流分离,以去除其中含有的催化剂颗粒。本发明还提供了一种MTO预旋流型反应废水汽提净化装置。

权利要求书

1.一种MTO预旋流型反应废水汽提净化方法,该方法包括:

对MTO反应废水进行微旋流分离,以去除其中含有的催化剂颗粒。

2.如权利要求1所述的方法,其特征在于,所述MTO反应废水的工作温度 为95-115℃,催化剂含量为30-400mg/L,催化剂粒径为1-10微米,催化剂密度 为1300-1500kg/m3。

3.如权利要求2所述的方法,其特征在于,在进行了所述微旋流分离后,催 化剂含量为30mg/L以下。

4.如权利要求1所述的方法,其特征在于,所述MTO反应废水的密度为 900-930kg/m3,粘度为0.15-0.35厘泊。

5.如权利要求1-4中任一项所述的方法,其特征在于,所述微旋流分离是使 用微旋流分离器进行的。

6.如权利要求5所述的方法,其特征在于,所述微旋流分离器是由旋流芯管 组成的。

7.一种MTO预旋流型反应废水汽提净化装置,该装置包括:

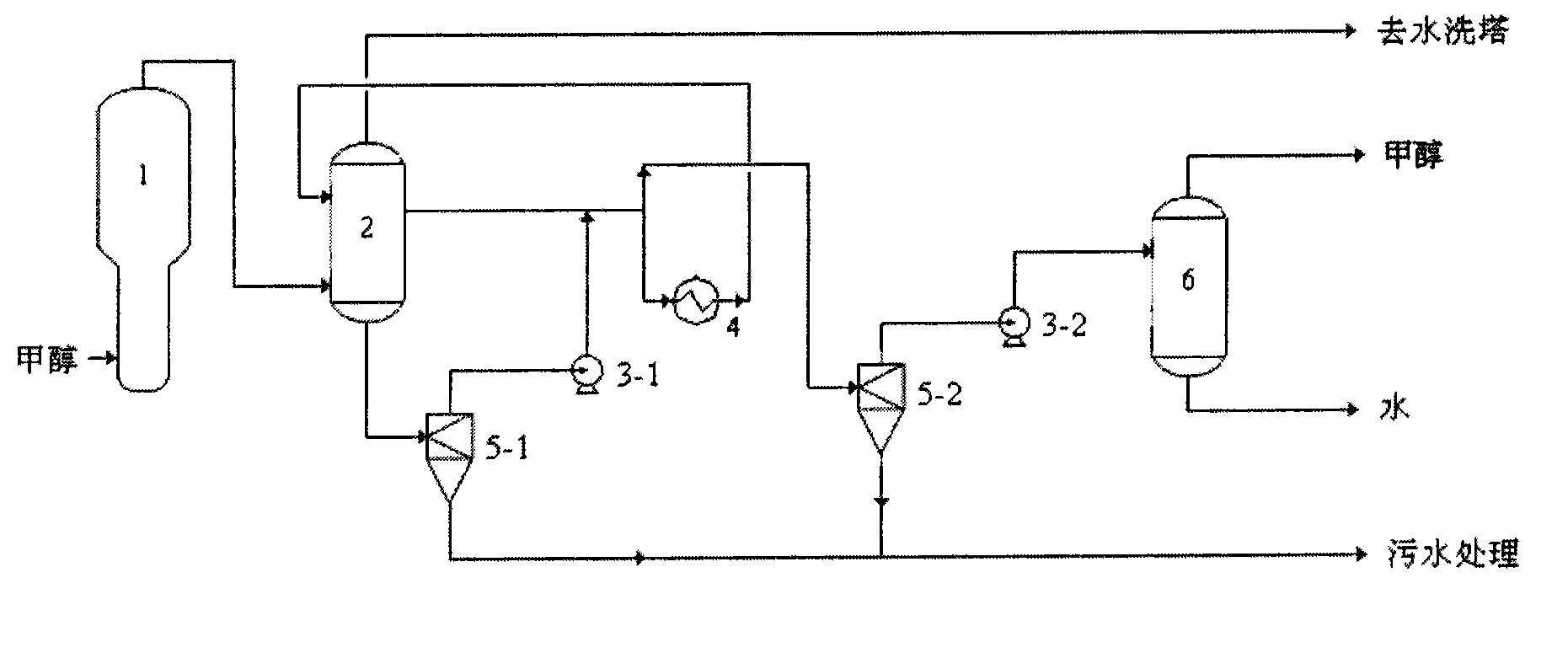

与急冷塔(2)连接的,用于对MTO反应废水进行微旋流分离,以去除其中 含有的催化剂颗粒的微旋流分离器(5-2)。

8.如权利要求7所述的装置,其特征在于,所述微旋流分离器是由旋流芯管 组成的。

9.如权利要求7或8所述的装置,其特征在于,所述微旋流分离器的压力损 失为0.2-0.5MPa。

10.如权利要求7或8所述的装置,其特征在于,所述微旋流分离器的入口 速度为8-15米/秒,进水表压为0.9-1.3MPa。

说明书

MTO预旋流型反应废水汽提净化方法及装置

技术领域

本发明属于煤转化技术领域,涉及去除MTO工艺过程中进入汽提塔前反应废 水中存在的少量催化剂颗粒的方法和装置,适于处理包括MTO工艺反应废水在内 的固-液非均相分离过程。具体地说,本发明提供了一种MTO预旋流型反应废水汽 提净化方法及装置。

背景技术

MTO是Methane To Olefin的简称,即,甲醇制烯烃。甲醇制烯烃技术主要分 为两步:首先是由天然气合成粗甲醇,然后甲醇再转化为以乙烯和丙烯为主的烯烃。 不同的工艺生成的乙烯和丙烯的比例不同。目前具有代表性的MTO技术有:UOP、 UOP/Hydro、ExxonMobil和大连化物所的工艺技术。随着国民经济发展及对低碳 烯烃需求的日渐攀升,作为乙烯生产原料的石脑油、轻柴油等原料资源面临着越来 越严重的短缺局面,因此,加快甲醇制烯烃工艺的工业应用问题已经引起了各方面 的重视。

在MTO工艺中未反应的部分甲醇和反应气一起离开反应器后进入急冷塔,在 急冷塔内水和甲醇冷凝为液体与烯烃产品分离。溶有甲醇的反应废水送往汽提塔内 汽提,将甲醇和水分离。汽提是分离液相混合物的方法之一,汽提的主要原理就是 利用在气液两相之间的相平衡关系使易挥发组分从液相转移到气相中。在本发明涉 及的工艺中,是将甲醇由水相转移到气相后从塔顶排出,塔底得到几乎不含甲醇的 水。

因为反应废水中还含有少量催化剂颗粒,而催化剂颗粒进入到汽提塔会影响 气提塔的稳定操作,为了保证汽提塔长周期运行,最佳方案是在反应废水进入汽提 塔前对其进行脱催化剂处理,与此同时降低催化剂颗粒对下游物料的污染。反应废 水催化剂的分离属于非均相固-液分离,当前传统的物理固-液分离技术主要可以分 为几类:过滤、沉降、静电分离、离心分离、膜分离等。根据分离原理,膜分离技 术也属于过滤分离的范畴。

液体脱细催化剂颗粒可采用的设备有精密过滤器、磁性分离器、膜分离器、 旋流分离器等。它们的使用场合不同,效果也差别很大。精密过滤器和膜分离器主 要存在造价太高、维护成本也相对比较高,而且易发生堵塞、堵塞后压降过大,在 小流量、催化剂含量小的情况下使用效果好,但在大流量、催化剂含量较大的情况 下使用效果不好的问题。磁性分离器需要根据催化剂的本身性质进行选择设计,含 催化剂颗粒的液体通过一个高梯度磁分离器,催化剂受到很强的磁场力作用,被捕 集截留,实现催化剂的分离;该技术应用面比较窄,而且磁场需用电场产生,能耗 较大,在大流量小含量的情况下效果并不好。

中国专利申请CN 1942558A公开了一种采用一套串联或并联组合运行的一个 或多个固液旋风分离器或旋液分离器回收含氧物到烯烃工艺中排出反应器催化剂 的回收方法,催化剂经分离后回收使用。常规的固液旋流分离器或旋液分离器的分 离精度为5-10微米,但是从反应器排出的产物流在反应器内已经经过几个气固旋 风分离装置,反应废水中催化剂颗粒的粒径很小(1-20微米,80%在10微米以下), 因此常规的固液旋流分离器或旋液分离器并不能起到有效的分离效果。

此外,现有技术中尽管也采用在流化床反应器顶部安装一个或多个气固分 离装置的方法,但是出反应器的反应产物气流中仍然携带少量催化剂细粒子, 在急冷塔内这些催化剂粒子随反应废水离开急冷塔,致使汽提反应废水内含有 少量难以去除的固体颗粒。

因此,本领域迫切需要开发出一种能更有效地去除MTO反应废水中少量催化 剂颗粒的方法。

发明内容

本发明提供了一种新的、去除MTO工艺过程中进入汽提塔前反应废水中存在 的少量催化剂颗粒的方法及装置,克服了现有技术存在的缺陷。

一方面,本发明提供了一种MTO预旋流型反应废水汽提净化方法,该方法 包括:

对MTO反应废水进行微旋流分离,以去除其中含有的催化剂颗粒。

在一个优选的实施方式中,所述MTO反应废水的工作温度为95-115℃, 催化剂含量为30-400mg/L,催化剂粒径为1-10微米,催化剂密度为 1300-1500kg/m3。

在另一个优选的实施方式中,在进行了所述微旋流分离后,催化剂含量为 30mg/L以下。

在另一个优选的实施方式中,所述MTO反应废水的密度为900-930kg/m3, 粘度为0.15-0.35厘泊。

在另一个优选的实施方式中,所述微旋流分离是使用微旋流分离器进行 的。

在另一个优选的实施方式中,所述微旋流分离器是由旋流芯管组成的。

另一方面,本发明提供了一种MTO预旋流型反应废水汽提净化装置,该装 置包括:

与急冷塔连接的,用于对MTO反应废水进行微旋流分离,以去除其中含 有的催化剂颗粒的微旋流分离器。

在一个优选的实施方式中,所述微旋流分离器是由旋流芯管组成的。

在另一个优选的实施方式中,所述微旋流分离器的压力损失为0.2-0.5 MPa。

在另一个优选的实施方式中,所述微旋流分离器的入口速度为8-15米/秒, 进水表压为0.9-1.3MPa。