申请日2008.09.19

公开(公告)日2009.03.04

IPC分类号C02F9/14; C02F1/40; C02F1/66; C02F1/52; C02F3/30; C02F1/72; C02F1/461

摘要

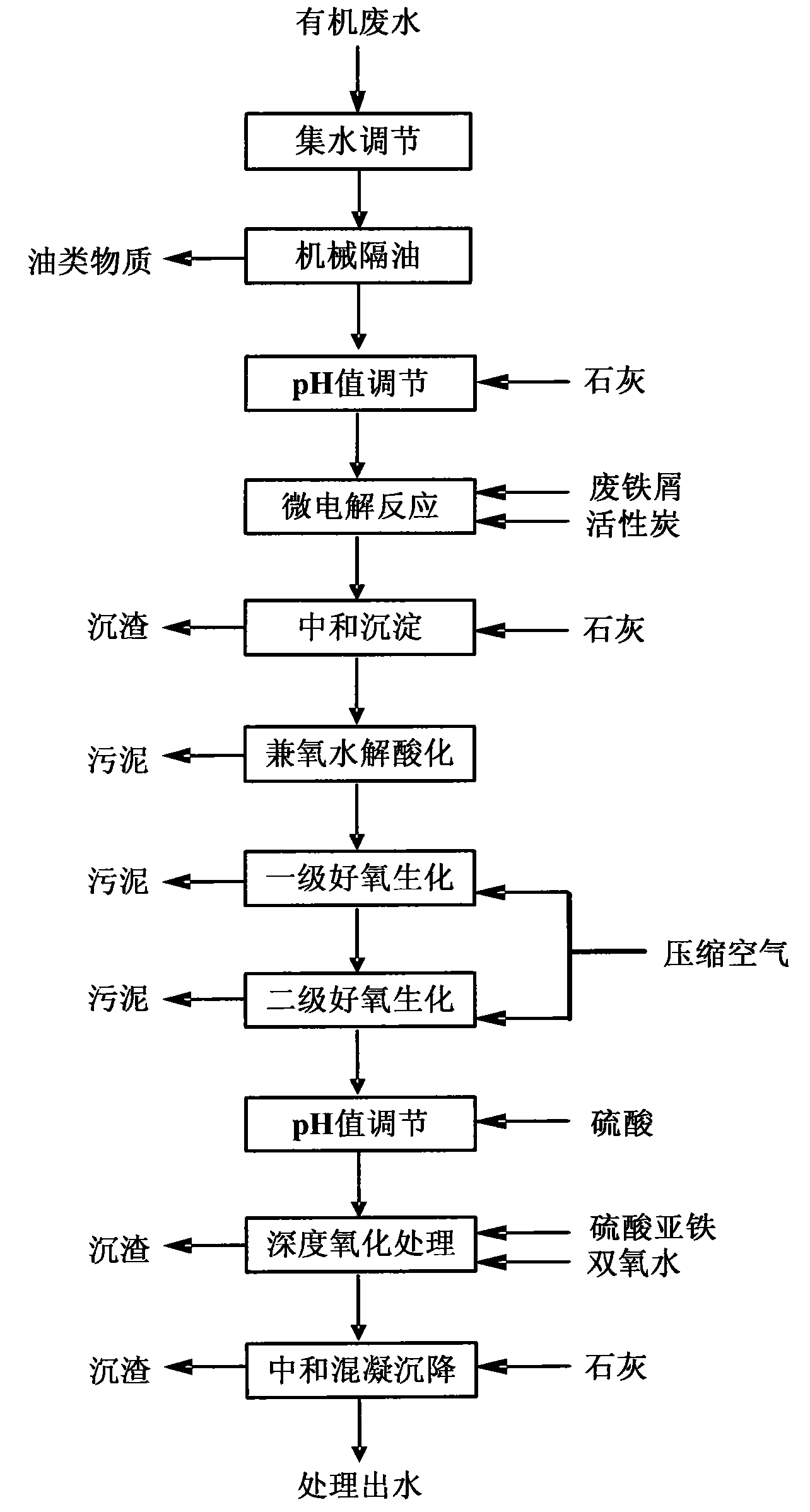

本发明涉及一种含对甲苯胺高浓度难降解有机废水的处理工艺,它包括如下顺序工艺步骤:物化预处理,经集水调节、机械隔油工序、pH值调节、微电解反应、中和沉淀,去除废水大部分COD、提高废水可生化性;微生物厌氧水解酸化处理,将经过物化预处理的废水通入培养驯化后的微生物进行兼氧水解酸化,切断大分子有机物,进一步提高可生化性,去除废水部分COD,分离出污泥;二级好氧生化处理,泵入压缩空气,pH值调节,去除剩余COD,悬浮物SS等污染物;深度氧化处理,采用芬顿试剂法进行深度氧化处理,进一步脱除色度、COD,中和混凝沉降,分离出沉渣,处理出水达标排放或回用于生产过程,本发明具有工艺简便易行、处理药剂易得价廉等特点。

权利要求书

1.含对甲苯胺高浓度难降解有机废水的处理工艺,包括如下顺序 工艺步骤:

a.物化预处理,先将有机废水经集水调节、机械隔油工序,分 离去除油类物质,其次加入石灰进行pH值调节,pH值调节至3~4, 再次加入铁、炭进行微电解反应,反应时间4~6h,最后加入石灰进 行中和沉淀,pH值升至7~8,以去除废水大部分COD、提高废水可 生化性,分离出沉渣;

b.微生物厌氧水解酸化处理,将经过物化预处理的废水通入培 养驯化后的微生物进行兼氧水解酸化,水力停留时间HRT2~3d,以 切断大分子有机物,进一步提高可生化性,去除废水部分COD,分离 出污泥;

c.二级好氧生化处理,先将经兼氧水解酸化处理后的废水进行 二级好氧生化处理,泵入压缩空气,水力停留时间HRT各级2~3d, 以去除剩余COD,悬浮物SS等污染物,二次分离出污泥,再将二级 好氧处理后的废水加入硫酸进行pH值调节,pH值调节至3~4;

d.深度氧化处理,采用芬顿试剂法向经二级好氧处理、pH值调 节后的废水加入硫酸亚铁、双氧水进行深度氧化处理,反应时间0.5~ 1.0h,以进一步脱除色度、COD,再向分离出沉渣的废水加入石灰进 行中和混凝沉降,二次分离出沉渣,处理出水达标排放或回用于生产 过程。

2.根据权利要求1所述的含对甲苯胺高浓度难降解有机废水的 处理工艺,其工艺步骤和条件进一步包括:

a.物化预处理,铁、炭微电解反应体系由铁屑和颗粒活性炭组 成:铁屑与活性炭质量比1~2:1,废水与铁、炭总质量比10:1,机 械搅拌4~6h;

b.微生物厌氧水解酸化处理,间歇式运行:进水COD7000~ 8000mg/L、机械搅拌混匀、体系温度25~30℃、溶解氧量DO<1mg/L, 污泥浓度MLSS控制在6000~8000mg/L、水力停留时间HRT2~3d、活 性污泥采用源自城市污水处理厂回流池、添加营养盐和物化预处理废 水进行激活培养、逐级驯化成熟;

c.二级好氧生化处理,完全混合、间歇式运行:体系温度25~ 30℃、溶解氧量D0控制在3~5mg/L,污泥浓度MLSS控制在3000~ 5000mg/L,活性污泥采用源自城市污水处理厂回流池、添加营养盐和 物化预处理废水进行激活培养、逐级驯化成熟;

d.深度氧化处理,将二级好氧生化出水CODcr500~600mg/L用硫 酸调节pH值至3~5,每升废水加入0.1mol/L硫酸亚铁溶液0.25~ 0.75mmol[Fe2+]和3%双氧水8.5~15.5mmol[H2O2]进行催化氧化反应 40min,反应结束、静置沉降,上清液采用石灰中和、调节pH值至6~ 9。

3.根据权利要求2所述的含对甲苯胺高浓度难降解有机废水的 处理工艺,其特征是所述的营养盐由葡萄糖、尿素、磷酸二氢钾混配 而成。

4.根据权利要求1或2所述的含对甲苯胺高浓度难降解有机废水 的处理工艺,其特征是所述的加入铁、炭进行微电解反应,可根据铁 屑损耗量适当补加以保证正常运行。

说明书

含对甲苯胺高浓度难降解有机废水的处理工艺

一.技术领域

本发明涉及一种化工废水处理技术,尤其是一种含对甲苯胺高浓 度难降解有机废水的处理工艺,适于精细化工、制药、造纸、印染等 行业应用。

二.背景技术

目前,较为先进且常用的提铜选矿药剂是由壬基酚、对甲苯胺、 甲醛、丙酰氯、无水三氯化铝和盐酸羟胺等原料合成、复配而成,在 生产过程中产生气味浓、色度大、浮油多、成分复杂的高浓度难降解 酸性有机废水,经检测,这类废水对甲苯胺含量3000~4500mg/L、 重铬酸钾氧化化学需氧量(CODcr)含量8000~12000mg/L、5日生化需 氧量(BOD5)400~600mg/L、油类物质石油类50~90mg/L、色度400~ 600倍、pH值2~3。目前,该提铜药剂在我国尚未有正规厂家批量 生产,因而没有关于这类有机废水处理技术的研究报道。

目前国内外研究对甲苯胺废水的处理方法,大多仅针对成分单一 的苯胺类物质进行资源化回收或无害化降解处理后将废水回用或排 放。主要处理方法有三种:(一)物化法,如吸附法、萃取法。由于 含对甲苯胺高浓度难降解有机废水的水质成分复杂、污染物含量较 高,以至用此法处理效果差、效率低、成本高。(二)高级氧化法, 如催化氧化法、超临界氧化法、电化学法及联合氧化法。同样原因, 用此法处理存在反应条件苛刻、处理效果差、成本高。(三)高效专 用菌生化法及组合处理法等。用生化法必须采用进口的对甲苯胺高效 降解菌,此类菌也难以完全适应处理这类有机废水水质。专利号为 200610038929.9公开的发明专利《对甲苯胺废水的处理工艺》是一 种典型的组合处理工艺,其工艺步骤是缩聚反应→絮凝沉淀→铁炭微 电解→中和沉淀→与其它工业废水混合→好氧生化→沉降,该组合处 理法主要针对对甲苯胺进行回收处理,无法适应高浓度难降解酸性有 机废水水质且其中缩聚反应单元需要采用蒸汽加热、回流;此外,专 利号为200610034589.2公开的发明专利《用于高浓度难降解有机废 水处理的多重组合工艺》是一种典型的多重组合工艺,其工艺步骤是 物化预处理(曝气混凝、曝气微电解)→强化微生物厌氧—水解酸化 处理→强化微生物好氧生化处理→二次物化处理(高效活性氧杀菌消 毒、砂滤)→中水回用,该多重组合工艺也无法适应高浓度难降解酸 性有机废水水质、适用范围窄、化学氧化需氧量(COD)低、未披露 工艺参数导致可操作性差。

高浓度难降解有机废水主要来源于精细化工、制药、造纸、印 染等行业,具有污染物种类繁杂、组分浓度范围广、COD高、可生化 性差、有毒有害等特点。若未能进行有效控制、治理,必将造成严重 的生态环境污染,不仅制约着上述行业的可持续性发展,也是关系到 水污染状况能否得到彻底改变的关键所在。因此寻求一种能有效处理 含对甲苯胺高浓度难降解有机废水方法就显得十分重要。

三.发明内容

本发明的目的是提供一种含对甲苯胺高浓度难降解有机废水的处理 工艺,不采用进口的对甲苯胺高效降解菌,采用常规城市污水处理活性 污泥经培养驯化成熟的兼氧、好氧活性污泥,并有机地组合物化处理单 元(铁炭微电解、石灰中和混凝、芬顿试剂催化氧化),即物化预处理(除 油、铁炭微电解、石灰中和混凝)→兼氧微生物水解酸化→二级好氧微 生物生化→深度催化氧化(芬顿试剂氧化、石灰中和混凝)组合工艺有 效处理提铜选矿药剂生产过程中产生的含对甲苯胺高浓度难降解有机废 水,处理出水能够达标排放或回用于生产过程。

为完成此任务,本发明采用如下方式进行:

本发明的工艺包括如下顺序步骤:

a.物化预处理,先将有机废水经集水调节、机械隔油工序,分 离去除油类物质,其次加入石灰进行pH值调节,pH值调节至3~4, 再次加入铁、炭进行微电解反应,反应时间4~6h,最后加入石灰进 行中和沉淀,pH值升至7~8,以去除废水大部分COD、提高废水可 生化性,分离出沉渣;

b.微生物厌氧水解酸化处理,将经过物化预处理的废水通入培 养驯化后的微生物进行兼氧水解酸化,水力停留时间HRT2~3d,以 切断大分子有机物,进一步提高可生化性,去除废水部分COD,分离 出污泥;

c.二级好氧生化处理,先将经兼氧水解酸化处理后的废水进行 二级好氧生化处理,泵入压缩空气,水力停留时间HRT各级2~3d, 以去除剩余COD,悬浮物SS等污染物,二次分离出污泥,再将二级 好氧处理后的废水加入硫酸进行pH值调节,pH值调节至3~4;

d.深度氧化处理,采用芬顿试剂法向经二级好氧处理、pH值调 节后的废水加入硫酸亚铁、双氧水进行深度氧化处理,反应时间0.5~ 1.0h,以进一步脱除色度、COD,再向分离出沉渣的废水加入石灰进 行中和混凝沉降,二次分离出沉渣,处理出水达标排放或回用于生产 过程。

本发明的工艺进一步包括:

a.物化预处理,铁、炭微电解反应体系由铁屑和颗粒活性炭组 成:铁屑与活性炭质量比1~2:1,废水与铁、炭总质量比10:1,机 械搅拌4~6h;

b.微生物厌氧水解酸化处理,间歇式运行:进水COD7000~ 8000mg/L、机械搅拌混匀、体系温度25~30℃、溶解氧量DO<1mg/L, 污泥浓度MLSS控制在6000~8000mg/L、水力停留时间HRT2~3d、活 性污泥采用源自城市污水处理厂回流池、添加营养盐和物化预处理废 水进行激活培养、逐级驯化成熟;

c.二级好氧生化处理,完全混合、间歇式运行:体系温度25~ 30℃、溶解氧量DO控制在3~5mg/L,污泥浓度MLSS控制在3000~ 5000mg/L,活性污泥采用源自城市污水处理厂回流池、添加营养盐和 物化预处理废水进行激活培养、逐级驯化成熟;

d.深度氧化处理,将二级好氧生化出水CODcr500~600mg/L用 硫酸调节pH值至3~5,每升废水加入0.1mol/L硫酸亚铁溶液0.25~ 0.75mmol[Fe2+]和3%双氧水8.5~15.5mmol[H2O2]进行催化氧化反应 40min,反应结束、静置沉降,上清液采用石灰中和、调节pH值至6~ 9。

可以作为本发明的处理药剂硫酸、硫酸亚铁、双氧水、活性炭、 石灰等都是市场易购价廉的国产化原料,活性污泥、铁屑为废物利用, 无需专用设备或设施。

本发明的优点:

1.采用物化+生化+深度处理的组合处理工艺,处理方法简便易 行。

2.处理药剂易得、价廉。

3.处理出水达到GB8978-1996二级排放标准,从而实现处理出水 能够回用于生产过程或排放,不仅有利于保护周边生态环境和铜矿开 发,而且能够节省大量的生产用水。