申请日2009.04.03

公开(公告)日2009.09.30

IPC分类号C02F1/40; B01D17/02

摘要

本发明涉及一种含油废水处理并回收油的方法及其装置。一种含油废水处理并回收油的方法,其特征在于它采用含油废水处理装置对含油废水进行油与水的分离,分离后的油被回收,分离后的水排出;含油废水处理装置为多功能缓冲单元、聚结分离单元、流化吸附单元中的任意一种或任意二种以上的组合。本发明具有低成本的特点。

权利要求书

1.一种含油废水处理并回收油的方法,其特征在于它采用含油废水处理装置对含油废 水进行油与水的分离,分离后的油被回收,分离后的水排出;含油废水处理装置为多功能缓 冲单元、聚结分离单元、流化吸附单元中的任意一种或任意二种以上的组合。

2.根据权利要求1所述的一种含油废水处理并回收油的方法,其特征在于:所述的含 油废水处理装置包括分级隔渣单元,多功能缓冲单元的第二进水管与分级隔渣单元的出水口 相连通,分级隔渣单元的第一进水管为含油废水的入口。

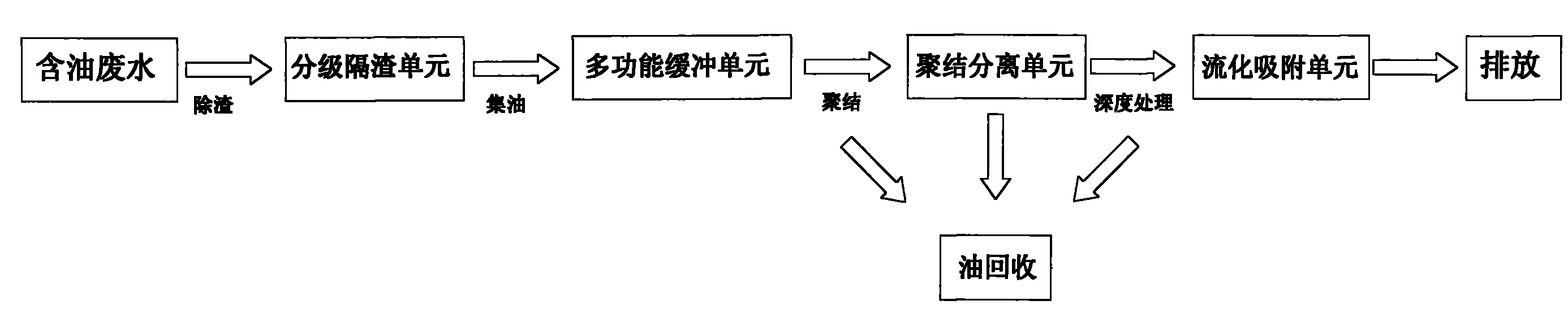

3.根据权利要求1所述的一种含油废水 处理并回收油的方法,其特征在于:含油废水 处理装置为分级隔渣单元、多功能缓冲单元、聚结分离单元和流化吸附单元;包括如下步骤:

1)将待处理的含油废水引入分级隔渣单元中进行分级隔渣处理,使含油废水固体杂质 被去除;

2)将去除固体杂质后的含油废水导入多功能缓冲单元中,进行整沉渣、分油处理,使 可浮油浮到水面被收集,油与水得到初步分离,分离后的油被回收;

3)将油与水得到初步分离后的含油废水引入聚结分离单元,使细小油滴在聚结分离单 元中凝聚成较大油滴,从而上浮后被收集,使得油与水得到进一步分离,油被回收;

4)将油与水得到进一步分离后的含油废水导入流化吸附单元,废水在流动状态下与流 化吸附单元中的载体充分接触,在经过与载体上的活性物质进行反应和载体本身吸附的双重 作用下,油被分离后流出回收,分离后的水排出。

4.根据权利要求1所述的一种含油废水处理并回收油的方法,其特征在于:含油废水 处理装置为第一多功能缓冲单元、聚结分离单元、第二多功能缓冲单元和流化吸附单元;包 括如下步骤:

1)将待处理的含油废水引入第一多功能缓冲单元中,进行沉渣分油,油与水得到初步 分离,分离后的油被回收;

2)将油与水得到初步分离后的含油废水引入聚结分离单元,使细小油滴在聚结分离单 元中凝聚成较大油滴,从而上浮后被收集,使得油与水得到进一步分离,油被回收;

3)将油与水得到进一步分离后的含油废水导入第二多功能缓冲单元中,进行集油,使 得油与水得到更进一步分离,油被回收;

4)将油与水得到更进一步分离后的含油废水导入流化吸附单元,废水在流动状态下与 流化吸附单元中的载体充分接触,在经过与载体上的活性物质进行反应和载体本身吸附的双 重作用下,油被分离后流出回收,分离后的水排出。

5.根据权利要求3或4所述的一种含油废水处理并回收油的方法,其特征在于:载体 的材料具体是活性炭、聚丙烯或聚氯乙烯,活性物质是至少包含有脂肪酶的酶的混合物或是 具有油脂分解能力的活体微生物或是微生物群。

6.实现权利要求1所述的方法的含油废水处理装置,其特征在于它为多功能缓冲单元、 聚结分离单元、流化吸附单元中的任意一种或任意二种以上的组合。

7.根据权利要求6所述的含油废水处理装置,其特征在于:分级隔渣单元包括第一进 水管(1)、第一盖板(2)、主动刮板(3)、导向定位条(4)、从动刮板(5)、推拉杆 (6)、“U”型过滤槽体(7)、接渣桶(9)、溜斗(11)、第一箱体(12)、定位销(13); “U”型过滤槽体(7)的下端固定在溜斗(11)的上端,溜斗(11)的下端固定在第一箱体 (12)的上端;“U”型过滤槽体(7)内为U型过滤槽,主动刮板(3)、从动刮板(5)分 别位于U型过滤槽内,从动刮板(5)位于主动刮板(3)的前侧;“U”型过滤槽体(7)的 左右垂直侧面板的内侧面上分别固定有导向定位条(4),主动刮板(3)、从动刮板(5) 的侧面滑槽口分别插在导向定位条(4)上;推拉杆(6)的后端穿过从动刮板(5)上的推 拉杆孔后与主动刮板(3)固定连接“U”型过滤槽体(7)的底板前端部开有出渣口(14), “U”型过滤槽体(7)的底板的中后部分布有孔径大小为2~10mm的滤孔(15),滤孔的孔 距为2~15mm;溜斗(11)位于“U”型过滤槽体(7)的底板中后部的底面下方,滤孔(15) 与溜斗(11)的内腔相通,溜斗(11)的右端为出水口(10);“U”型过滤槽体(7)的上 端面设置有第一盖板(2),第一盖板(2)上设有第一进水管(1),第一进水管(1)与“U” 型过滤槽体(7)的U型过滤槽相通;第一箱体(12)内为上端开口的空腔,接渣桶(9)位 于第一箱体(12)的空腔内,U”型过滤槽体(7)的底板前端部的出渣口(14)与接渣桶(9) 相通。

8.根据权利要求6所述的含油废水处理装置,其特征在于:多功能缓冲单元包括第二 盖板(16)、第二进水管(17)、第二箱体(18)、第一挡板(20)、第一侧隔板(21)、 第一调节管(23)、第一过水阀(24)、斜板(25)、第一垂直管(26)、第一出水管(28)、 第二出水管(30)、第三出水管(31)、流出管(32)、溢流口(33)、液位高度控制门板 (34)、第二侧隔板(35)、后过水室(36)、前过水室(37)、第二调节管(38);第一 挡板(20)、斜板(25)分别位于第二箱体(18)的空腔内右上部,斜板(25)成倾斜状, 斜板(25)的上端与第一挡板(20)的下端焊接,第一挡板(20)、斜板(25)分别第二箱 体(18)焊接,第一挡板(20)和斜板(25)将第二箱体(18)的空腔分隔成第一分离室(19) 和右上部空腔;右上部空腔内固定焊接有第一侧隔板(21)、第二侧隔板(35),第一侧隔 板(21)、第二侧隔板(35)将右上部空腔分隔成后过水室(36)、缓冲室(22)、前过水 室(37),缓冲室(22)位于后过水室(36)与前过水室(37)之间;第二箱体上盖有第二 盖板(16);第二箱体的左侧板上固定焊接有第二进水管(17),第二进水管(17)的输出 端口与第一分离室(19)相连通;位于前过水室(37)处的第二箱体(18)上固定焊接有第 一出水管(28),第一出水管(28)与前过水室(37)相通,第一垂直管(26)的上端部穿 过斜板(25)位于前过水室(37)内,第一垂直管(26)的上端部设有可升降的第一调节管 (23),第一垂直管(26)的下部位于第一分离室(19)内,第一垂直管(26)的下端部设 有布水孔(27);位于后过水室(36)处的第二箱体(18)上固定焊接有第三出水管(31), 第三出水管(31)与后过水室(36)相通,第二垂直管的上端部穿过斜板(25)位于后过水 室(36)内,第二垂直管的上端部设有可升降的第二调节管(38),第二垂直管的下部位于 第一分离室(19)内,第二垂直管的下端部设有布水孔;位于缓冲室(22)处的第二箱体(18) 上固定焊接有第二出水管(30),第二出水管(30)与缓冲室(22)相通,位于缓冲室(22) 处的斜板(25)上设有流出孔(29),流出孔(29)与流出管(32)的一端相连通,流出管 (32)的另一端穿过第二箱体(18)位于第二箱体(18)外,流出管(32)与第二箱体(18) 焊接;位于缓冲室(22)处的第一挡板(20)的上端部设有溢流口(33),溢流口(33)底 端处的第一挡板(20)上设有可升降的液位高度控制门板(34);第一出水管(28)、第二 出水管(30)、第三出水管(31)、流出管(32)上分别设有控制阀;第一侧隔板(21)上 设有第一过水阀(24),第二侧隔板(35)设有第二过水阀。

9.根据权利要求6所述的含油废水处理装置,其特征在于:聚结分离单元包括第三盖 板(39)、第三进水管(40)、第三箱体(41)、第二挡板(43)、第四出水管(44)、聚结构 件(45)、搁架(49)、第一收油管(50);第二挡板(43)、聚结构件(45)、搁架(49)分 别位于第三箱体(41)内的右上部,搁架(49)的右端与第三箱体(41)固定连接,搁架(49) 的左端与第二挡板(43)的下端固定连接,聚结构件(45)搁置在搁架(49)上;第三箱体 (41)的右侧板的上部固定焊接有第四出水管(44),第四出水管(44)的入口位于聚结构 件(45)的上方;第三箱体(41)的内腔为第二分离室(42),第三箱体(41)的上端部设 有第一收油管(50),第一收油管(50)的高度高于第四出水管(44);第三箱体(41)的左 侧板的上部固定焊接有第三进水管(40),第三进水管(40)的输出口与第二分离室(42) 相通;第三箱体(41)上盖有第三盖板(39);聚结构件(45)由波纹板(47)相互层叠组 合而成,波纹板与波纹板之间由支撑锁扣(48)连接。

10.根据权利要求6所述的含油废水处理装置,其特征在于:流化吸附单元包括第四进 水管(67)、第三挡板(68)、第四箱体(69)、流化吸附构件(70)、第五出水管(63); 第四箱体(69)内为空腔,第四箱体(69)的空腔内右上部设有第三挡板(68)、流化吸附 构件(70)、第二收油管(71),第三挡板(68)固定在流化吸附构件(70)的左侧面,第 三挡板(68)与第四箱体(69)固定连接,第四箱体(69)的右侧板上设有第五出水管(63), 流化吸附构件(70)的输出口与第五出水管(63)相连通;第四箱体(69)的左侧板上设有 第四进水管(67),第四进水管(67)与第四箱体(69)的空腔相通;第四箱体(69)的上 端部设有第二收油管(71),第二收油管(71)的高度高于第五出水管(63);

流化吸附构件(70)包括第二提手(51)、第四盖板(52)、外筒(53)、溢流堰板(54)、 折流筒(55)、内导筒(56)、下隔板(57)、布水板(58)、上隔板(60)、十字导流板(65); 外筒(53)由5段从上至下口径依次减小的筒体层叠焊接而成,分别为第一筒体、第二倒锥 形筒体、第三筒体,第四倒锥形筒体和第五筒体,第一筒体的口径最大,第一筒体的下端连 第二倒锥形筒体,第二倒锥形筒体的下端连接第三筒体,第三筒体连第的下端四倒锥形筒体, 第四锥形筒体的下部端连接第五筒体;外筒(53)的上端固定有第四盖板(52),第四盖板 (52)上设有第二提手(51),外筒(53)的第一筒体的下端内侧设有一圈溢流堰板(54), 溢流堰板(54)与外筒(53)之间围成溢流堰,溢流堰板(54)旁设有折流筒(55),折流 筒(55)的口径大小介于外筒(53)的第三筒体与内导筒(56)之间,折流筒(55)的上端 低于外筒(53)上边缘,下端高于外筒(53)的第三筒体上边缘;外筒(53)的第三筒体下 端设有下隔板(57),下隔板(57)的中部上设有滤孔;内导筒(56)位于外筒(53)内的 中间部位,并搁于下隔板(57)上,内导筒(56)的口径与外筒(53)的第五筒体的口径相 对应;十字导流板(65)贯穿整个内导筒(56),十字导流板(65)的下端部穿过下隔板(57), 十字导流板(65)将内导筒(56)的空间等分成四份;十字导流板(65)的下端固定连接有 布水板(58),布水板(58)设在外筒(53)的下端,布水板(58)上设有导流孔;上隔板 (60)搁在内导筒(56)的上端,上隔板(60)的外径与折流筒(55)的内径相对应,上隔 板(60)位于折流筒(55)内,上隔板(60)与折流筒(55)固定连接,上隔板(60)的中 部与边部分别设有过水孔;外筒(53)上部右侧设有减浊室箱体,减浊室箱体内为减浊室(61), 减浊室(61)与溢流堰由外筒(53)上部右侧板上的溢流口(72)相连通,减浊室箱体右侧 下部中间位置的输出口与第五出水管(63)相连通;下隔板(57)与布水板(58)之间为布 水室(66),内导筒(56)内为流化吸附室(64),上隔板(60)与第四盖板(52)之间为 缓冲沉降室(59),内导筒(56)与外筒(53)之间为降流室(62);布水板(58)上的导 流孔与布水室(66)相通,布水室(66)与流化吸附室(64)由下隔板(57)上的滤孔相连 通,流化吸附室(64)与缓冲沉降室(59)由上隔板(60)中部的过水孔相连通,缓冲沉降 室(59)与降流室(62)由上隔板(60)边部的过水孔相连通,降流室(62)与溢流堰相连 通;流化吸附室(64)固定有活性物质的载体。

说明书

一种含油废水处理并回收油的方法及其装置

技术领域

本发明涉及一种含油废水处理并回收油的方法及其装置,适用于酒店、饭店、食品加工 厂等行业中对含油废水进行处理,并高效回收其中油。

背景技术

随着我国国民经济的迅猛增长和人民生活水平的提高,餐饮及食品加工等企业的数量和 规模得到迅速扩大,它们对环境的影响日趋严重。目前,在我国众多的餐饮及食品加工企业 排出的污水中含有大量的动物油、植物油和食品残渣,除少数被处理与利用外,绝大部分通 过下水道直接排入江河中,不仅严重污染了生态环境,而且造成油脂资源的损失和浪费。而 且,在排污管道中聚集的动、植物油脂及食品残渣等杂质易堵塞管道造成排污不畅,从而使 杂质富集在管道中,发生腐烂、发酵,产生易燃易爆气体,造成安全隐患,影响企业的正常 生产经营。因此,必须将排出的含油废水加以净化,进行油、水和渣分离处理。

现阶段进行含油废水处理的方法和技术有多种,应用较多是物理法(如重力分离法、离 心分离法、膜分离等)、物理化学法(如凝聚法、气浮法、电化学法等)和生物法。但这些 方法单独应用于餐饮及食品加工等企业含油废水的处理和油脂回收上则存在如下几点问题: (1)现有方法大多只适合处理组份简单的烃类油水混合物,而餐饮及食品加工等企业含油 废水成份复杂,杂质较多,且烃类油和烃基脂肪酸类油脂的物理和化学特性有较大的区别, 因此处理效率较低;(2)现有方法的工作重点大多在油脂的“去除”上,因此使用的一些化 学和生物的方法有可能改变动植物油脂的分子结构使之不适合“回收利用”。(3)有些方法 对油脂的去除和回收需要外加大量动力,不仅装置复杂,操作要求高,而且维护不方便,运 行费用高,导致废油回收成本偏高。(4)现有的废弃油脂回收装置大都是大型的设备,存在 占地面积大,不适合小规模、单元化的回收处理。

发明内容

本发明的目的在于提供一种低成本的含油废水处理并回收油的方法及其装置。

为了实现上述目的,本发明的技术方案是:一种含油废水处理并回收油的方法,其特征 在于它采用含油废水处理装置对含油废水进行油与水的分离,分离后的油被回收,分离后(净 化后)的水排出;含油废水处理装置为多功能缓冲单元、聚结分离单元、流化吸附单元中的 任意一种或任意二种以上的组合(含任意二种)。

所述的含油废水处理装置包括分级隔渣单元,多功能缓冲单元的第二进水管与分级隔渣 单元的出水口相连通,分级隔渣单元的第一进水管为含油废水的入口。

一种含油废水处理并回收油的方法,其特征在于含油废水处理装置为分级隔渣单元、多 功能缓冲单元、聚结分离单元和流化吸附单元;包括如下步骤:

1)将待处理的含油废水引入分级隔渣单元中进行分级隔渣处理,使含油废水固体杂质 被去除;

2)将去除固体杂质后的含油废水导入多功能缓冲单元中,进行整沉渣、分油处理,使 可浮油浮到水面被收集,油与水得到初步分离,分离后的油被回收;

3)将油与水得到初步分离后的含油废水引入聚结分离单元,使细小油滴在聚结分离单 元中凝聚成较大油滴,从而上浮后被收集,使得油与水得到进一步分离,油被回收;

4)将油与水得到进一步分离后的含油废水导入流化吸附单元,废水在流动状态下与流 化吸附单元中的载体充分接触,在经过与载体上的活性物质进行反应和载体本身吸附的双重 作用下,油被分离后流出回收,分离后(净化后)的水排出。

一种含油废水处理并回收油的方法,其特征在于含油废水处理装置为第一多功能缓冲单 元、聚结分离单元、第二多功能缓冲单元和流化吸附单元;包括如下步骤:

1)将待处理的含油废水引入第一多功能缓冲单元中,进行沉渣分油,油与水得到初步 分离,分离后的油被回收;

2)将油与水得到初步分离后的含油废水引入聚结分离单元,使细小油滴在聚结分离单 元中凝聚成较大油滴,从而上浮后被收集,使得油与水得到进一步分离,油被回收;

3)将油与水得到进一步分离后的含油废水导入第二多功能缓冲单元中,进行集油,使 得油与水得到更进一步分离,油被回收;

4)将油与水得到更进一步分离后的含油废水导入流化吸附单元,废水在流动状态下与 流化吸附单元中的载体充分接触,在经过与载体上的活性物质进行反应和载体本身吸附的双 重作用下,油被分离后流出回收,分离后(净化后)的水排出。

载体的材料具体是活性炭、聚丙烯或聚氯乙烯等,活性物质是至少包含有脂肪酶的酶的 混合物或是具有油脂分解能力的活体微生物或是微生物群。

实现上述方法的含油废水处理装置,其特征在于它为多功能缓冲单元、聚结分离单元、 流化吸附单元中的任意一种或任意二种以上的组合(含任意二种)。

分级隔渣单元包括第一进水管1、第一盖板2、主动刮板3、导向定位条4、从动刮板5、 推拉杆6、“U”型过滤槽体7、接渣桶9、溜斗11、第一箱体12、定位销13;“U”型过滤 槽体7的下端固定在溜斗11的上端,溜斗11的下端固定在第一箱体12的上端;“U”型过 滤槽体7内为U型过滤槽,主动刮板3、从动刮板5分别位于U型过滤槽内,从动刮板5位 于主动刮板3的前侧;“U”型过滤槽体7的左右垂直侧面板的内侧面上分别固定有导向定 位条4,主动刮板3、从动刮板5的侧面滑槽口分别插在导向定位条4上;推拉杆6的后端 穿过从动刮板5上的推拉杆孔后与主动刮板3固定连接“U”型过滤槽体7的底板前端部开 有出渣口14,“U”型过滤槽体7的底板的中后部分布有孔径大小为2~10mm的滤孔15,滤 孔的孔距为2~15mm;溜斗11位于“U”型过滤槽体7的底板中后部的底面下方,滤孔15与 溜斗11的内腔相通,溜斗11的右端为出水口10;“U”型过滤槽体7的上端面设置有第一 盖板2,第一盖板2上设有第一进水管1,第一进水管1与“U”型过滤槽体7的U型过滤槽 相通;第一箱体12内为上端开口的空腔,接渣桶9位于第一箱体12的空腔内,U”型过滤 槽体7的底板前端部的出渣口14与接渣桶9相通。

多功能缓冲单元包括第二盖板16、第二进水管17、第二箱体18、第一挡板20、第一侧 隔板21、第一调节管23、第一过水阀24、斜板25、第一垂直管26、第一出水管28、第二 出水管30、第三出水管31、流出管32、溢流口33、液位高度控制门板34、第二侧隔板35、 后过水室36、前过水室37、第二调节管38;第一挡板20、斜板25分别位于第二箱体18的 空腔内右上部,斜板25成倾斜状,斜板25的上端与第一挡板20的下端焊接,第一挡板20、 斜板25分别第二箱体18焊接,第一挡板20和斜板25将第二箱体18的空腔分隔成第一分 离室19和右上部空腔;右上部空腔内固定焊接有第一侧隔板21、第二侧隔板35,第一侧隔 板21、第二侧隔板35将右上部空腔分隔成后过水室36、缓冲室22、前过水室37,缓冲室 22位于后过水室36与前过水室37之间;第二箱体上盖有第二盖板16;第二箱体的左侧板 上固定焊接有第二进水管17,第二进水管17的输出端口与第一分离室19相连通;位于前过 水室37处的第二箱体18上固定焊接有第一出水管28,第一出水管28与前过水室37相通, 第一垂直管26的上端部穿过斜板25位于前过水室37内,第一垂直管26的上端部设有可升 降的第一调节管23,第一垂直管26的下部位于第一分离室19内,第一垂直管26的下端部 设有布水孔27;位于后过水室36处的第二箱体18上固定焊接有第三出水管31,第三出水 管31与后过水室36相通,第二垂直管的上端部穿过斜板25位于后过水室36内,第二垂直 管的上端部设有可升降的第二调节管38,第二垂直管的下部位于第一分离室19内,第二垂 直管的下端部设有布水孔;位于缓冲室22处的第二箱体18上固定焊接有第二出水管30,第 二出水管30与缓冲室22相通,位于缓冲室22处的斜板25上设有流出孔29,流出孔29与 流出管32的一端相连通,流出管32的另一端穿过第二箱体18位于第二箱体18外,流出管 32与第二箱体18焊接;位于缓冲室22处的第一挡板20的上端部设有溢流口33,溢流口33 底端处的第一挡板20上设有可升降的液位高度控制门板34;第一出水管28、第二出水管30、 第三出水管31、流出管32上分别设有控制阀;第一侧隔板21上设有第一过水阀24,第二 侧隔板35设有第二过水阀。

聚结分离单元包括第三盖板39、第三进水管40、第三箱体41、第二挡板43、第四出水 管44、聚结构件45、搁架49、第一收油管50;第二挡板43、聚结构件45、搁架49分别位 于第三箱体41内的右上部,搁架49的右端与第三箱体41固定连接,搁架49的左端与第二 挡板43的下端固定连接,聚结构件45搁置在搁架49上;第三箱体41的右侧板的上部固定 焊接有第四出水管44,第四出水管44的入口位于聚结构件45的上方;第三箱体41的内腔 为第二分离室42,第三箱体41的上端部设有第一收油管50,第一收油管50的高度高于第 四出水管44;第三箱体41的左侧板的上部固定焊接有第三进水管40,第三进水管40的输 出口与第二分离室42相通;第三箱体41上盖有第三盖板39;聚结构件45由波纹板47相 互层叠组合而成,波纹板与波纹板之间由支撑锁扣48连接。

流化吸附单元包括第四进水管67、第三挡板68、第四箱体69、流化吸附构件70、第五 出水管63;第四箱体69内为空腔,第四箱体69的空腔内右上部设有第三挡板68、流化吸 附构件70、第二收油管71,第三挡板68固定在流化吸附构件70的左侧面,第三挡板68与 第四箱体69固定连接,第四箱体69的右侧板上设有第五出水管63,流化吸附构件70的输 出口与第五出水管63相连通;第四箱体69的左侧板上设有第四进水管67,第四进水管67 与第四箱体69的空腔相通;第四箱体69的上端部设有第二收油管71,第二收油管71的高 度高于第五出水管63;

流化吸附构件70包括第二提手51、第四盖板52、外筒53、溢流堰板54、折流筒55、 内导筒56、下隔板57、布水板58、上隔板60、十字导流板65;外筒53由5段从上至下口 径依次减小的筒体层叠焊接而成,分别为第一筒体、第二倒锥形筒体、第三筒体,第四倒锥 形筒体和第五筒体,第一筒体的口径最大,第一筒体的下端连第二倒锥形筒体,第二倒锥形 筒体的下端连接第三筒体,第三筒体连第的下端四倒锥形筒体,第四锥形筒体的下部端连接 第五筒体;外筒53的上端固定有第四盖板52,第四盖板52上设有第二提手51,外筒53 的第一筒体的下端内侧设有一圈溢流堰板54,溢流堰板54与外筒53之间围成溢流堰,溢流 堰板54旁设有折流筒55,折流筒55的口径大小介于外筒53的第三筒体与内导筒56之间, 折流筒55的上端低于外筒53上边缘,下端高于外筒53的第三筒体上边缘;外筒53的第三 筒体下端设有下隔板57,下隔板57的中部上设有滤孔;内导筒56位于外筒53内的中间部 位,并搁于下隔板57上,内导筒56的口径与外筒53的第五筒体的口径相对应;十字导流 板65贯穿整个内导筒56,十字导流板65的下端部穿过下隔板57,十字导流板65将内导筒 56的空间等分成四份;十字导流板65的下端固定连接有布水板58,布水板58设在外筒53 的下端,布水板58上设有导流孔;上隔板60搁在内导筒56的上端,上隔板60的外径与折 流筒55的内径相对应,上隔板60位于折流筒55内,上隔板60与折流筒55固定连接,上 隔板60的中部与边部分别设有过水孔;外筒53上部右侧设有减浊室箱体,减浊室箱体内为 减浊室61,减浊室61与溢流堰由外筒53上部右侧板上的溢流口72相连通,减浊室箱体右 侧下部中间位置的输出口与第五出水管63相连通;下隔板57与布水板58之间为布水室66, 内导筒56内为流化吸附室64,上隔板60与第四盖板52之间为缓冲沉降室59,内导筒56 与外筒53之间为降流室62;布水板58上的导流孔与布水室66相通,布水室66与流化吸附 室64由下隔板57上的滤孔相连通,流化吸附室64与缓冲沉降室59由上隔板60中部的过 水孔相连通,缓冲沉降室59与降流室62由上隔板60边部的过水孔相连通,降流室62与溢 流堰相连通;流化吸附室64固定有活性物质的载体。

本发明的有益效果是:

1)本发明方法及其装置采用无动力设计,运行成本低,维护简便;

2)本发明方法及其装置可适应不同情况和不同排放要求,按需组合,灵活性和适应性 强,单位占地面积小;

3)本发明方法及其装置采用过滤、重力分离、聚结和流化吸附等原理相结合,油回收 效率高,回收油较纯;

4)本发明方法及其装置可根据安装地点的实际情况,放置于地上和埋于地下均可以正 常工作;

5)本装置可根据实际需要做成整体式或是分体式;

6)本发明方法及其装置可使含油废水得到有效处理,实现渣、油和水三相高效分离, 排出水中的含油量可达到国家排放标准,而运行成本较低。