申请日2009.05.13

公开(公告)日2009.10.07

IPC分类号C22B7/00; C22B3/40; C25C1/12

摘要

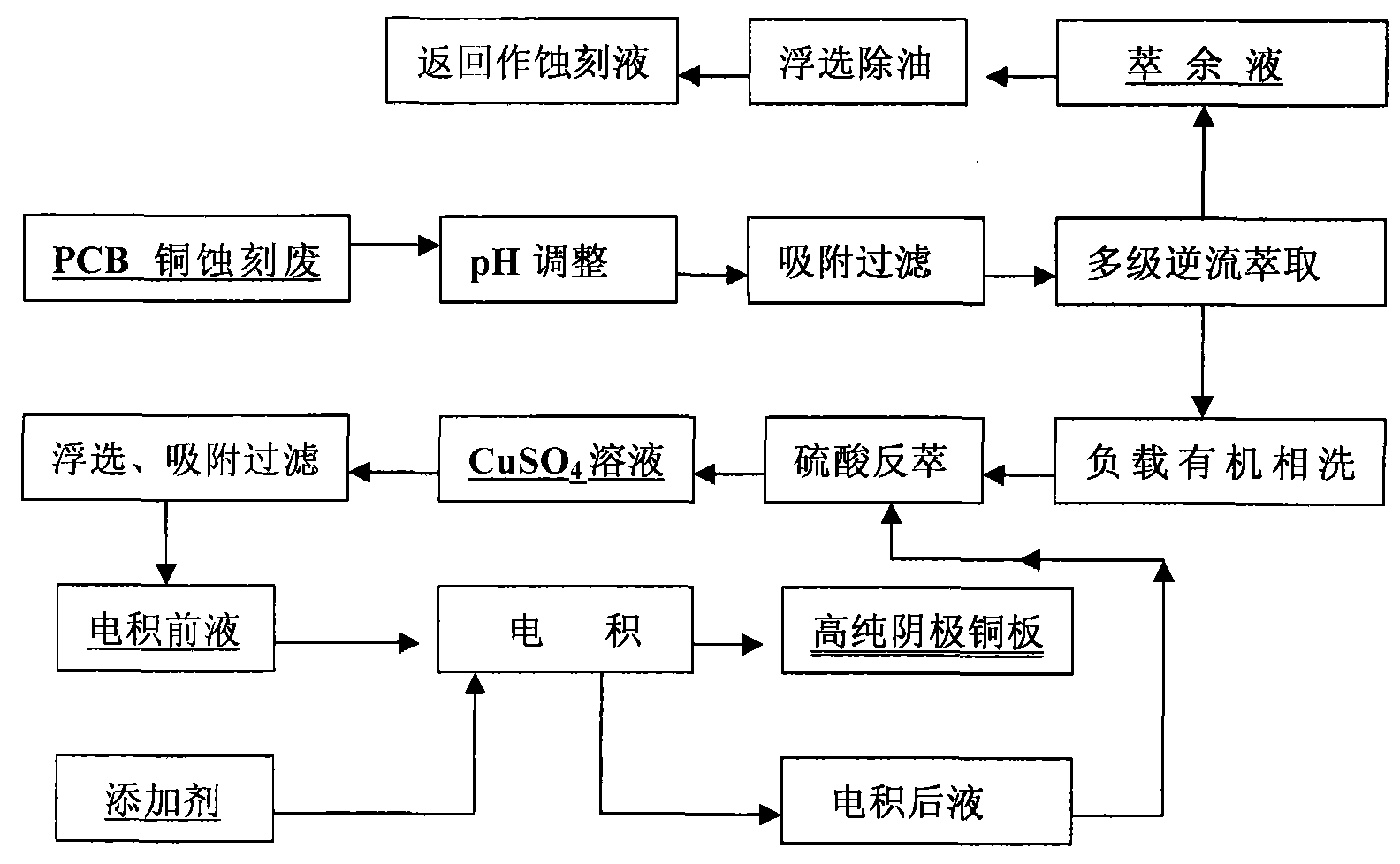

本发明公开了一种PCB酸性氯型铜蚀刻液废水制备高纯阴极铜的方法,其主要技术特征包括采用了废水预处理工序以更好地满足萃取的需要、设计了多级萃取以提高铜的萃取回收率,采用选择性高的萃取剂及防萃取夹带设计、洗涤工序等以减少夹带杂质和消除氯离子对电积的影响,电积时采用了添加剂以改善铜结晶度,同时,利用萃余液中残留的有用成分,制备铜蚀刻液,达到既有效地制备出高纯阴极铜又能使蚀刻液再生循环利用的目的。所制备的阴极铜的纯度可达到99.99%。

权利要求书

1.一种PCB酸性氯型铜蚀刻液废水制备高纯阴极铜的方法,其特 征在于,包括以下步骤:

1)废水预处理工序:将酸性氯型PCB铜蚀刻液废水的pH值调 整到1.0-4.0;再采用浮选和吸附过滤去除调整后的废液中的油墨和 颗粒物质;

2)萃取工序:采用LIX系列、M5640、PT5050、和BK922中的 一种或几种作为萃取剂;采用磺化煤油作稀释剂,萃取剂浓度在8% 至30%之间,进行多级逆流萃取;在萃取过程中,采用设有凝并和过 滤夹层挡板的澄清池,凝并过滤材料为玻璃纤维、石英砂、聚丙乙烯 或聚乙烯树脂中的一种或几种;再采用酸洗步骤,进一步减少杂质和 氯离子夹带;

3)反萃工序:采用170g/L-200g/L的硫酸反萃;

4)电积工序:采用Pb-Sn-Ca做阳极板,不锈钢作阴极板;采用 了聚丙烯酰胺、聚乙二醇、硫脲、骨胶、明胶中的一种或几种作为电 积添加剂,电积添加剂的添加量为5mg/L-45mg/L,进行电积过程, 即制得纯度达到99.99%的阴极铜。

2.根据权利要求1所述的PCB酸性氯型铜蚀刻液废水制备高纯 阴极铜的方法,其特征在于,步骤1)中,采用氨水、饱和石灰水和 NaOH中的一种或几种来调整酸性氯型PCB铜蚀刻液废水的pH值。

3.根据权利要求1或2所述的PCB酸性氯型铜蚀刻液废水制备 高纯阴极铜的方法,其特征在于,步骤2)中的酸洗步骤为:采用两 次酸洗步骤,将pH值为1.0-4.0的硫酸,按硫酸与负载有机相的相 比为0.2~1∶1进行酸洗,澄清后的负载有机相再进行一次酸洗,即 将pH值为1.0-4.0的硫酸按硫酸与负载有机相的相比为0.2~1∶1 进行酸洗。

说明书

PCB酸性氯型铜蚀刻液废水制备高纯阴极铜的方法

技术领域

本发明属于环境工程技术领域,涉及一种从PCB酸性氯型铜蚀 刻液废水中回收铜并制备高纯阴极铜的方法,该方法可以应用于采用 酸性氯型铜蚀刻液的印刷电路板(PCB)企业或相关废水专业处理企 业。

背景技术

用铜蚀刻液把非图形部分的铜腐蚀掉这一蚀刻工序是印刷电路 板(PCB)企业的基本工序之一。常见的铜蚀刻液类型是氨性(碱性) 氯型蚀刻液和酸性氯型铜蚀刻液。蚀刻废液如不能很好回收利用,将 导致铜资源的大量流失和环境的严重污染。传统方法包括利用废液直 接回收CuS、氯化铜、氧化铜、硫酸铜、粗铜粉等方法,这些方法的 工艺操作简单,效果较好,铜去除率高,但上述产品往往纯度不高, 产品经济价值低,蚀刻液再利用价值不高,容易产生二次污染,处理 后的废水需进一步处理才能达到国家排放标准。

目前,逐渐发展的新方法包括直接电积、溶剂萃取-电积、离子 交换等方法,力图实现碱性铜蚀刻废液或或酸性铜蚀刻废液的“零” 排放,“合适”含铜量的蚀刻溶液经过“再生(调整)”后,又回去进 行PCB铜蚀刻,形成闭合循环。现在,国内已有多家厂商能够提供 溶剂萃取-电积设备和进行运行服务。下面对现有铜蚀刻废液萃取-电 积处理的技术及运行背景综述如下:

1、直接电积法

直接电积法一般是以石墨或镀铂(铱或钌)的钛板作阳极,铜 始极片作阴极,对高浓度铜离子的蚀刻废液进行直接电积,回收废 液中的铜,基本实现蚀刻液的再生。但它存在下列问题:

(1)阳极产生大量氯气,导致蚀刻液中有效成分氯离子的损 失,污染环境,需要使用碱性液体如NaOH溶液来吸收;

(2)蚀刻液再生时,需要补充一定量的氯气才能保证其蚀刻 能力。这导致剧毒危险品氯气的储存和操作,给工厂造 成很大的困扰;

(3)酸性蚀刻液中难免有一定量的三价铁离子,导致电积时 的电效率降低;

(4)尽管使用不溶性阳极,但氯离子腐蚀严重,易烧板;电 极板投入大,成本高;

(5)蚀刻液成分复杂,阴极铜质量差,运行稳定性差。

2、萃取-电积法

现有萃取-电积法比直接电积法,技术进了一大步,但依然存在 下列技术缺陷:

(1)酸性蚀刻废液的氯离子浓度一般大于100g/L,因萃取 夹带,反萃后得到的电解前液-CuSO4溶液仍含有1g/L 左右的氯离子,电积时仍有氯气产生,污染环境,亦 需要使用碱性液体如NaOH溶液来吸收;仍需采用价 格很贵的镀铂(铱或钌)钛板作阳极;

(2)PCB制造各工序废水难免相互混杂,实际的蚀刻废液 来源复杂,含有少量油墨等有机成分,影响萃取及杂 质夹带;

(3)由于蚀刻废液中铜离子浓度高,铜萃取回收率仅80% 左右;

(4)制得的阴极铜质量一般在97%至99%之间,没有达到 国家标准阴极铜的标准。

发明内容

本发明所要解决的技术问题是提出一种PCB酸性氯型铜蚀刻液 废水制备高纯阴极铜的方法,以克服现有技术的不足,以较低成本制 备纯度达到99.99%的高纯度阴极铜板。

为实现上述目的,本发明的技术方案为:

一种PCB酸性氯型铜蚀刻液废水制备高纯阴极铜的方法,其特征 在于,包括以下步骤:

1)废水预处理工序:将酸性氯型PCB铜蚀刻液废水的pH值调 整到1.0-4.0;再采用浮选和吸附过滤去除调整后的废液中的油墨和 颗粒物质;

2)萃取工序:采用LIX系列、M5640、PT5050、和BK922中的 一种或几种作为萃取剂;采用磺化煤油作稀释剂,萃取剂浓度在8% 至30%之间【稀释剂与萃取剂的浓度对应,即在70%~92%之间】, 进行多级逆流萃取;在萃取过程中,采用设有凝并和过滤夹层挡板的 澄清池,凝并过滤材料为玻璃纤维、石英砂、聚丙乙烯或聚乙烯树脂 中的一种或几种;再采用酸洗步骤,进一步减少杂质和氯离子夹带;

3)反萃工序:采用170g/L-200g/L的硫酸反萃;

4)电积工序:采用Pb-Sn-Ca做阳极板,不锈钢作阴极板;采用 了聚丙烯酰胺、聚乙二醇、硫脲、骨胶、明胶中的一种或几种作为电 积添加剂,电积添加剂的添加量为5mg/L-45mg/L[即在添加电积添加 剂后在电积液中电积添加剂的含量为5mg/L-45mg/L],进行电积过 程,即制得纯度达到99.99%的阴极铜。

步骤1)中,采用氨水、饱和石灰水和NaOH中的一种或几种来 调整酸性氯型PCB铜蚀刻液废水的pH值。

步骤2)中的酸洗步骤为:采用两次酸洗步骤,将pH值为1.0-4.0 的硫酸,按硫酸与负载有机相的相比为0.2~1∶1进行酸洗,澄清后 的负载有机相再进行一次酸洗,即将pH值为1.0-4.0的硫酸按硫酸 与负载有机相的相比为0.2~1∶1进行酸洗。

本发明的具体工艺以及技术原理如下:

(1)废水预处理工序:

(a)酸性氯型PCB铜蚀刻液废水的pH调整:采用氨水、饱和石灰 水、NaOH等中的一种或几种来调整废水pH值到1.0-4.0,最佳pH值 为2.0。

(b)PCB铜蚀刻废液来源广,成分变化复杂,相关工厂或企业 的各工段废水很难严格区分,废液中往往含有少量油墨成分。采用浮 选、吸附过滤除去调整后的废液中油墨(去膜显影工序的油墨)和颗 粒物质,是减少萃取工序中氯离子等杂质的夹带、减少萃取第三相的 形成、保证萃取操作的稳定性的必不可少的重要措施。

(2)改进萃取工序

(a)本技术方案选择性高的萃取剂,它们是L IX系列[Lix84,L IX860,L IX984N和L IX984(羟酮肟+羟醛肟)]、M5640或 PT5050(羟醛肟+改质剂)和BK922中的一种或几种。采用挥发性小的 磺化煤油作稀释剂,萃取剂浓度在8%至30%之间,设计了两级或多 级逆流萃取。铜萃取回收率大于95%。采用选择性高的萃取剂、适宜 的萃取剂浓度和多级逆流萃取,是保证高的铜萃取率的重要步骤。

(b)采用设有凝并和过滤夹层挡板的澄清池,凝并过滤材料为 玻璃纤维、石英砂、聚丙乙烯或聚乙烯树脂中的一种或几种。带有凝 并和过滤夹层挡板的澄清池的设计,有利于萃取澄清和分相,可有效 减少萃取杂质及氯离子的夹带。

(c)采用酸洗步骤,进一步减少杂质和氯离子夹带。具体酸洗步 骤为:采用两次酸洗步骤。pH为2.0左右的硫酸按相比为1∶1进行酸 洗,澄清后的负载有机相再按上述方法酸洗一次。两次酸洗是进一步 减少负载有机相中杂质和氯离子夹带、保证电积液中氯离子满足电积 要求的重要步骤

(3)反萃工序:与常规方法基本相同,采用170g/L-200g/L的硫 酸反萃。

(4)电积工序:与常规方法基本相同,但采用Pb-Sn-Ca做阳极 板,不锈钢作阴极板。采用了电积添加剂,它们是聚丙烯酰胺、聚乙 二醇、硫脲、骨胶、明胶中的一种或几种。添加电积添加剂是改善 铜结晶度、提高阴极铜产品质量的重要环节。

(5)萃余液经浮选除油后,经调整后返回作蚀刻液。补加盐酸和氯 化氨等以满足PCB工厂对铜进行蚀刻的要求。

本发明的有益效果如下:

本发明提供一种处理酸性氯型PCB铜蚀刻液废水制备99.99% 的高纯度阴极铜板的新工艺,采用了废水预处理工序以更好地满足萃 取的需要、设计了多级(两级或更多级)萃取以提高铜的萃取回收率, 采用选择性高的萃取剂及防萃取夹带设计、洗涤工序等以减少夹带杂 质和消除氯离子对电积的影响,电积时采用了添加剂以改善铜结晶 度,同时,利用萃余液中残留的有用成分,制备铜蚀刻液,达到既有 效地制备出高纯阴极铜又能使蚀刻液再生循环利用的目的。

本发明通过以下5项措施提高了阴极铜的纯度:

(1)采用浮选、吸附过滤除调整后的废液中油墨和颗粒物质, 是减少萃取工序中氯离子等杂质的夹带、减少萃取第三相的形成、保 证萃取操作的稳定性的必不可少的重要措施,是本工艺预处理工序的 主要技术特征。

(2)采用选择性高的萃取剂、适宜的萃取剂浓度和多级逆流萃 取,是保证高的铜萃取率的重要步骤。

(3)带有凝并和过滤夹层挡板的澄清池的设计,有利于萃取澄 清和分相,可有效减少萃取杂质及氯离子的夹带。

(4)采用两次酸洗步骤。pH为2.0左右的硫酸按相比为1∶1 进行酸洗,澄清后的负载有机相再按上述方法酸洗一次。两次酸洗是 进一步减少负载有机相中杂质和氯离子夹带、保证电积液中氯离子满 足电积要求的重要步骤。

(5)添加电积添加剂是改善铜结晶度、提高阴极铜产品质量的 重要环节。

预处理工序可减少萃取操作时第三相形成,增强萃取操作的稳 定性,减少萃取杂质的夹带;改进后的萃取工序,有效地减少了萃取 夹带杂质,使原蚀刻废液中100g/L氯离子降低至小于70mg/L氯离子, 满足了电积工序要求。由于电积前液中氯离子很低,可采用Pb-Sn-Ca 做阳极板,不锈钢作阴极板,大大降低了采用镀铂(铱或钌)的钛板 作阳极和铜始极片作阴极所需的投资和运行成本;新型电积添加剂的 采用,改善铜的结晶度,提高阴极铜质量。

因此,上述5项措施保证了高纯阴极铜产品质量和降低电积时的 投资成本以及运行成本。经实践测定,所得阴极铜的纯度可达 99.9946%,超过了99.99%,其品质明显优于现有的阴极铜产品。