申请日2009.02.16

公开(公告)日2009.07.22

IPC分类号C02F9/04; C02F103/24; C02F1/66; C02F1/50; C02F1/40

摘要

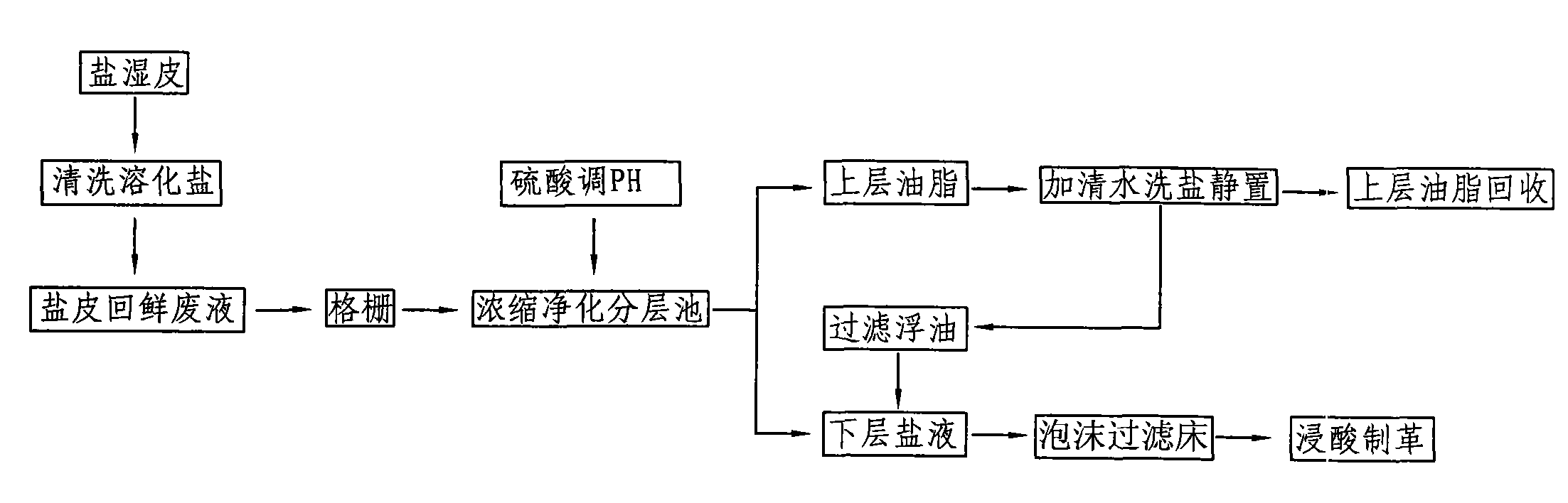

本发明公开了一种制革含盐废水直接循环回收利用的工艺,(1)将盐湿皮清洗、溶化后得到盐皮回鲜废液;(2)盐皮回鲜废液通过格栅过滤,进入浓缩净化分层池;(3)在浓缩净化分层池加入硫酸搅拌分层;(4)收集下层液在回收周转池内;(5)喷洒在泡沫过滤床上过滤再利用。本发明工艺将传统用盐保鲜贮存的盐湿皮上的余盐,在制革生产工序中将浸水回鲜水洗的含盐废水,经过处理直接循环用于在裸皮浸酸铬鞣工序中,实现了“节能减排”化害为利,变废为宝,且投资少,运行成本低,对皮革产品质量无认何副作用,削减含盐废水外排8~10%;使用该法,每回收一吨工业盐的成本在200元以内。

权利要求书

1、一种制革含盐废水直接循环回收利用的工艺,其特征在于按如下步骤进 行:

(1)将盐湿皮投入转鼓中,加水转动10~20分钟,盐湿皮中的盐充分溶 化后水中得到盐皮回鲜废液;

(2)盐皮回鲜废液通过格栅孔直径为2mm~3mm的格栅过滤,进入浓缩 净化分层池;

(3)在浓缩净化分层池中加入硫酸搅拌,调节浓缩净化分层池中溶液pH 为4~5,静置10~20小时,达到净化分层;

(4)将浓缩净化分层池内净化分层的下层盐液收集在回收周转池内;

(5)将回收周转池内的盐液,喷射出来,喷洒在泡沫过滤床上过滤,收集 过滤后的溶液,浸酸后再用于制革中抑制裸皮膨胀。

2、根据权利要求1所述制革含盐废水直接循环回收利用的工艺,其特征在 于:所述步骤(3)加入的硫酸,先稀释冷却后再加入。

3、根据权利要求1所述制革含盐废水直接循环回收利用的工艺,其特征在 于:收集所述步骤(4)浓缩净化分层池内净化分层的上层油脂,加入清水进行 洗盐静置10~20小时分层后,将下层盐液通过滤布,过滤掉浮油送入步骤(5) 回收周转池内。

4、根据权利要求1所述制革含盐废水直接循环回收利用的工艺,其特征在 于:所述步骤(5)中泡沫床为厚度在5~10cm的塑料泡沫制作而成的床垫状。

说明书

制革含盐废水直接循环回收利用的工艺

技术领域

本发明属于制革废物再利用的工艺,具体地说,涉及制革所用含盐废水直 接回收处理再利用于制革生产中。

背景技术

制革工业在我国历史悠久,是一个传统产业,迄今为止,食盐在猪、牛、 羊等生皮腌制及贮存和制革工艺中的使用一直占主导地位,以达到保存皮质的 效果,盐有脱水和抑制细菌繁殖的功能,深受广大业者采用。

目前,在制革加工的工序过程中,用转鼓浸水回鲜将盐洗掉外排,在浸酸 时,又需要重新添加新盐抑制裸皮膨胀,我国大部分制革工厂均采用削酸皮工 艺,又将含盐废液外排,在铬鞣时又重新添加新盐,以达铬盐鞣革、并在中和 染色前又将铬盐充分洗净外排。据实用统计,在生皮贮存中,每腌制一吨鲜皮 需用盐200~300公斤,在制革生产加工中,每加工一吨裸皮需用盐80~100公 斤。这样持续用盐,一是浪费大量的盐业资源和增高企业成本,二是将含盐废 水直接外排,对生态环境造成严重的破坏。为解决这一难题,制革科技工作者 呈研究报道,改进:一是鲜皮贮存,采取无盐干燥法、物理化学法、冷冻法。 二是在制革工艺中,采取不用盐,或少用盐的制革清洁化工艺,三是对含盐废 水采取物理化学法将盐水干燥再生使用等办法,从理论上能解决制革工业中用 盐,达到清洁化生产,但是在实际应用中,依据我国现实的国情,一是条件尚 未达到,二是成本费用增高,三是对生产出的产品质量、品质有严重影响,所 以难与广泛推广使用。

发明内容

本发明所要解决的技术问题在于提供一种将皮张脱水和贮存中用盐溶化处 理得到盐水再利用于制革的工艺。

本发明的技术方案如下:

一种制革含盐废水直接循环回收利用的工艺,按如下步骤进行:

(1)将盐湿皮投入转鼓中,加水转动10~20分钟,盐湿皮中的盐充分溶 化后水中得到盐皮回鲜废液;盐湿皮为在制革工艺前期,皮革腌盐用于脱水和 贮存。该步骤将皮张上腌的盐,用水洗去溶化于水中得到盐皮回鲜废液,以前 的工艺都是将盐皮回鲜废液作为废液排出。

(2)盐皮回鲜废液通过格栅孔直径为2mm~3mm的格栅过滤,进入浓缩 净化分层池;将盐皮回鲜废液中脱落的毛渣,皮渣及杂质过滤后另行处理,利 于皮革制取工艺的后序操作。

(3)在浓缩净化分层池中加入硫酸搅拌,调节浓缩净化分层池中溶液pH 为4~5,静置10~20小时,达到净化分层;加入硫酸起到杀菌和分解油脂的功 能,其用量按废液重量0.8~1%计算加入,在加入硫酸时,应事先稀释冷却后加 入,以防止加酸时沸腾造成的危害。

(4)将浓缩净化分层池内净化分层后的下层盐液收集在回收周转池内;用 C25#砼修建2×2×2m耐酸碱周转池,利于集中抽出盐液及含脂废液。

(5)将回收周转池内的盐液,喷射出来,喷洒在泡沫过滤床上过滤,收集 过滤后的溶液浸酸后再用于制革中抑制裸皮膨胀;用口径80mm,3kw,流量 42m3/h的潜水排污泵安装至周转池底部:连接耐酸碱塑料管,在塑料管尾端, 依据泡沫过滤床的大小,在管件上钻细孔,喷撒于泡沫过滤床上。

收集所述步骤(4)浓缩净化分层池内净化分层的上层油脂,加入清水进行 洗盐静置10~20小时分层后,将下层盐液通过滤布,过滤掉浮油送入步骤(5) 回收周转池内。可以对上层油脂液中盐液作进一步回收,根据需要和成本的控 制也可以不进一步回收上层油脂液中的盐液。

上述步骤(5)中泡沫床为厚度在5~10cm的塑料泡沫制作而成的床垫状。 用做普通家具质量较好的塑料泡沫,泡沫有吸脂沾油过水的效果,利于换洗, 多次使用后沾油过重,用纯碱将油脂洗净再用,也比较方便。

有益效果:本发明工艺将传统用盐保鲜贮存的盐湿皮上的余盐,在制革生 产工序中将浸水回鲜水洗的含盐废水,经过处理直接循环用于在裸皮浸酸铬鞣 工序中,实现了“节能减排”化害为利,变废为宝,且投资少,运行成本低, 对皮革产品质量无认何副作用,削减含盐废水外排8~10%;使用该法,每回收 一吨工业盐的成本在200元以内。