申请日2009.02.19

公开(公告)日2009.07.29

IPC分类号C02F11/00; C02F103/10; C02F11/14; F23G7/00; C02F101/32; C02F11/12

摘要

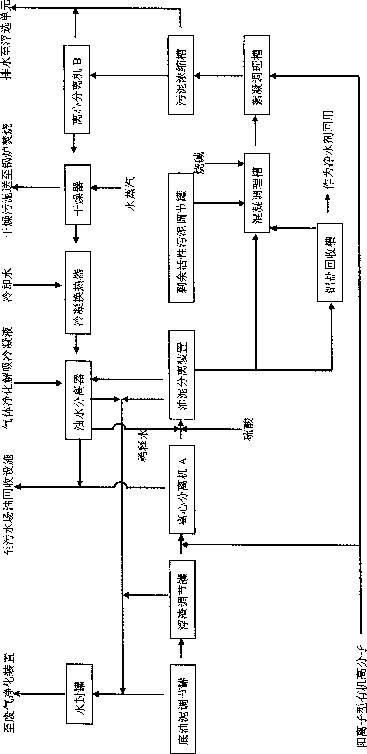

本发明公开了一种无害化处理石化行业中底油泥、浮渣和活性污泥的方法,包括:将底油泥和浮渣在专用油泥分离装置中进行破乳;破乳后的产物在油泥分离装置中进行油、水、泥的分离;上部污油回收,下部泥水混合物进行沉降,回收澄清液,底部的泥水混合物再和剩余活性污泥依次进行混凝调理、沉降分离、机械脱水、污泥干化和污泥焚烧处理。本发明方法能有效对有用的石油类物质和含铝化合物回收利用,对三泥在贮存和处置过程中产生的气体进行有效的净化,对经过回收利用处理后残存的危险废物依次进行污泥调理、脱水、烘干等处理后再进行焚烧处理。本发明操作运行简单、安全可靠、资源回收完全、水分去除可控,最大限度的减轻了对环境的污染。

权利要求书

1、一种无害化处理石化行业中底油泥、浮渣和生化处理单元所产生的剩 余活性污泥的方法,包括以下步骤:

(1)、将底油泥和浮渣混合后加入酸和水进行破乳反应;

(2)、破乳反应后的产物在油泥分离装置中进行油、水、泥的分离;

(3)、将所分离的上部污油回收;将下部的泥和水的混合物进行沉降, 待固体颗粒完全沉降后,上部的澄清液作为铝盐混凝剂循环应用于含油污水 的物化处理单元,将底部的泥水混合物和生化处理单元所产生的剩余活性污 泥一并排至混凝调理槽中,加入碱调pH值至6~9,搅拌,进行混凝调理反应;

(4)、经混凝调理反应后的混合液自流至泥水分离器中,进行沉降分离。 将上清液排至污水处理系统;

(5)、将泥水分离器底部的浓缩污泥提升,并与阳离子型有机高分子絮 凝剂混合后排至离心机中进行固体和液体的分离处理;将分离出的液体排至 污水处理系统,将分离出的污泥进行后续的干化和焚烧处理。

(6)、对底油泥和浮渣在处置过程中产生的罐顶气以及污泥干化过程中 产生的气体进行净化处理。

2、按照权利要求1的方法,其特征在于:步骤(1)中所述的酸包括硫 酸、盐酸、磷酸、硝酸或相应的酸式盐;优选的,所述的酸是硫酸或其酸式 盐;所述的破乳反应在以下条件下进行:pH值不大于3.3,反应温度为15 ℃~90℃;优选的,所述的破乳反应是在以下条件下进行:pH值为1.5~3.0, 反应温度为20℃~60℃。

3、按照权利要求1的方法,其特征在于:步骤(2)中所述的分离反应 在以下条件下进行:温度为20℃~60℃,pH值在1.5~3.0之间。

4、按照权利要求1的方法,其特征在于:步骤(3)中可加入氢氧化钠、 氧化钙、氢氧化钙、碳酸钠或磷酸钠,优选为加入氢氧化钠,将pH值调至6~ 7,进行混凝调理。

5、按照权利要求1的方法,其特征在于:步骤(5)中所述的脱水方式 包括离心机分离脱水,带式压滤机脱水、板框压滤机脱水、厢式压滤机脱水 或螺旋式压滤机脱水,优选为离心机脱水。

6、按照权利要求1的方法,其特征在于:步骤(1)中将底油泥和浮渣进 行破乳反应之前,依次进行调理和预处理;其中所述的调理是向底油泥和浮 渣混合物中加入阳离子型有机高分子进行调理;所述的预处理是采用离心机 分离的方式进行脱水、脱油预处理。

7、按照权利要求1的方法,其特征在于:步骤(5)中将分离出的固体 物质在进行焚烧处理之前,先进行干化处理,其中所述的干化方式包括转鼓 式、转盘式、带式、喷雾式多效蒸发器、流化床、多重盘管式、薄膜式或空 心桨叶耙式;优选为采用空心桨叶耙式干燥机进行干化;采用惰性的氮气作 为排湿吹扫气,用风机进行排湿,使干燥器内呈微负压;干化污泥作为燃料 与煤或石油焦进行混烧。

8、按照权利要求1的方法,其特征在于:步骤(6)中对于底油泥和浮渣 在贮存和破乳分离中产生的罐顶气,以及污泥干化过程中产生的气体,采用 活性炭吸附、催化氧化、焚烧或生物净化的方式进行处理。

9、按照权利要求8的方法,其特征在于:对于底油泥和浮渣在贮存和 破乳分离中产生的罐顶气以及污泥干化过程中产生的气体,优选为采用以下 方式进行处理:在水封洗气塔中,首先对罐顶气进行水封处理,再将经水封 外泄的罐顶气与干化过程中产生的气体一并用达标污水进行水洗降温和预净 化处理,最后将预净化气引入气体生物净化塔中进行生物氧化分解处理。将 生物净化塔底部排出的混合液回流至生物再生反应器中进行好氧再生后,再 提升至塔顶进行循环。

10、按照权利要求1的方法,其特征在于,步骤(2)中所述的油泥分 离装置包括:进料口(1)、加酸口(2)、排气口(3)、正常排液口(4)、故 障排液口(5)、排油口(6)。

说明书

无害化处理石化行业中底油泥、浮渣和活性污泥的方法

技术领域

本发明涉及一种工业危险废物的无害化处理方法,尤其涉及一种无害化 处理石化行业中的三种危险废物(即“三泥”:底油泥、浮渣和生化处理单元 所产生的剩余活性污泥)的方法,属于环境工程领域。

背景技术

所谓的“三泥”是指石化行业污水处理系统的调节和隔油单元所产生的 池底或罐底的油泥(以下简称为“底油泥”)以及浮选单元所产生的浮渣和生 化处理单元所产生的剩余活性污泥。由于石化行业的“三泥”已被国家列为 危险废物,因而应对其进行无害化处理。

底油泥为不定期清理排放,清理周期长,一次性排放量大,其中主要含 有催化剂粉末、泥沙颗粒、焦粉、金属氢氧化物、水和石油类物质。通常情 况下,固体物含量为10%~20%,石油类物质含量为15%~25%,含水率为60%~ 70%。

浮渣的排放相对频繁和均匀,其中含有氢氧化铝、石油类物质和水。固 体物质的含量为1%~3%,石油类物质的含量为5%~10%,含水率为85%~90%。

上述两种污泥(底油泥和浮渣)都是由固体颗粒、石油类和水组成的稳 定的乳化体系。因而其中的油、水、泥很难采用传统的方法进行理想的分离。

生化处理单元所产生的剩余活性污泥中基本上不含石油类物质,其中的 固体物质主要是微生物絮体,另外还含有少量的危险废物,其含固率在1%~ 2%之间,污泥的含水率在98%~99%之间。

目前,对三泥的处理尚处于传统的简单沉降浓缩和效果不理想的离心分 离阶段。由于离心分离所排固相物的含水率和含油率都较高,呈粘稠的胶状 体,因而不便运输,不便直接焚烧(含水率高,导致能耗太高),也不便进行 干化处理(含油率高,难以干化。另外在受热状态下存在易燃、易爆安全隐 患和二次污染。)。由此可见,尚缺乏一种有效的对三泥中的有用物质所进行 的资源回收,对三泥中残存水分的分离或干燥处理,以及对三泥中的污染物 所进行的无害化处置的方法。因此,提供一种操作运行简单、资源回收完全、 水分去除可控和污染消除较彻底的经济、可靠和安全的处理“三泥”的方法, 具有重要的意义。

发明内容

本发明目的是提供一种有效和完善的综合处理底油泥、浮渣和活性污泥 (以下简称“三泥”)的方法,该方法可对底油泥和浮渣中有用的石油类物质 和含铝化合物进行有效的回收利用,对三泥在贮存和处置过程中产生的可能 外泄到大气中污染环境的恶臭物质进行彻底净化,对经过回收利用处理后残 存的大量的危险废物可实现从调理、脱水、烘干直至利用企业现有锅炉进行 焚烧的无害化处理。

本发明目的是通过以下技术方案来实现的:

一种无害化处理底油泥、浮渣和生化处理单元所产生的剩余活性污泥的 方法,包括以下步骤:

(1)、将底油泥和浮渣混合,加入酸和水进行破乳反应;

(2)、经过破乳反应后的混合液在油泥分离装置中进行油、水、泥的分 离;

(3)、将所分离的污油回收,将下部的泥和水的混合物排至铝盐回收槽 中进行沉降处理,待固体颗粒完全沉降后,上部的澄清液作为铝盐混凝剂循 环应用于含油污水的物化处理单元;将底部的泥水混合物再和生化处理单元 所产生的剩余活性污泥一并排至混凝调理槽中,加入碱至pH值为6~9,搅拌, 进行混凝调理反应;

(4)、经混凝调理反应后的混合液自流至泥水分离器中进行沉降分离, 将上清液排至污水处理系统。将泥水分离器底部的浓缩污泥提升并与阳离子 型有机高分子絮凝剂混合后,排至离心机中进行机械脱水处理;

(5)、将离心机分离出的液体排至污水处理系统,将分离出的固体物质 进行后续的干化和焚烧处理;

(6)、对底油泥和浮渣在处置过程中产生的罐顶气以及污泥干化过程中 产生的气体进行净化处理。

步骤(1)中所述的酸包括硫酸、盐酸、磷酸、硝酸或相应的酸式盐,优 选为硫酸或其酸式盐;所述的破乳反应优选在以下条件下进行:pH值不大于 3.3(更优选为1.5~3.0),反应温度为15℃~90℃(更优选为20℃~60℃);

步骤(2)中所述的分离反应优选在以下条件下进行:温度为20℃~60 ℃,pH值在1.5~3.0之间;

步骤(3)中所述的碱包括氢氧化钠、氧化钙、氢氧化钙、碳酸钠或磷酸 钠,优选为氢氧化钠;所述的pH值优选为6~7;

步骤(4)中所述的有机高分子优选为非离子型或阳离子型有机高分子(如 聚丙烯酰胺、聚氧化乙烯、聚乙烯吡咯酮;聚乙烯胺、聚二甲基二烯丙基氯 化铵、聚二甲基氨甲基丙烯胺、聚二甲基氨甲基丙烯酰胺等),更优选为阳离 子型有机高分子;

步骤(4)中所述的机械脱水可以采用离心机分离脱水,带式压滤机脱水、 板框压滤机脱水、厢式压滤机脱水、螺旋式压滤机脱水,优选为离心机分离 脱水。

步骤(5)中将分离出的固体物质进行焚烧处理之前,应先进行干化处理, 所述的干化方式可以采用转鼓式、转盘式、带式、喷雾式多效蒸发器、流化 床、多重盘管式、薄膜式或空心桨叶耙式干燥机对所分离的固体物质进行干 化处理。优选为空心桨叶耙式干燥机对污泥进行干化处理,使干化后的产物 成为含固率为70%~80%,含油率约为1%的颗粒状固体物。

步骤(6)中对于底油泥和浮渣在贮存和破乳分离中产生的罐顶气以及污 泥干化过程中产生的气体,可采用活性炭吸附、催化氧化、焚烧或生物净化 的方式进行处理。优选为生物净化方式进行处理:即在水封洗气塔中,首先 对罐顶气进行水封处理,再将经水封外泄的罐顶气与干化过程中产生的气体 一并用达标污水进行水洗降温和预净化处理,最后将预净化气引入气体生物 净化塔中进行生物氧化分解处理。将生物净化塔底部排出的混合液回流至生 物再生反应器中进行好氧再生后,再提升至塔顶进行循环。

在底油泥和浮渣的含液率高、处理量大的情况下,为了节省工程投资和 降低运行费用,步骤(1)中可以首先将底油泥和浮渣混合后依次进行调理和脱 水、脱油预处理,然后再加入酸和水进行破乳反应;其中所述的调理是向底 油泥和浮渣混合物中加入阳离子型有机高分子进行调理;所述的脱水、脱油 预处理是采用离心机分离的方式进行脱水、脱油预处理。

本发明方法可以同时用于无害化处理底油泥、浮渣和活性污泥,也可以 用于处理底油泥、浮渣和活性污泥中的任意两种,也可以用于单独处理底油 泥或浮渣中的任意一种。这些都是本领域技术人员很容易实现的。本方法还 可以适用于处理石油开采和贮运企业产生的各种含油污泥。

更具体的,本发明的一个最优选的技术方案如下:

(1)对底油泥和浮渣的调理和预处理:将底油泥连续定量地提升至浮渣 调节罐中,使之与浮渣一并进行混合和调节处理;然后将该混合液用泵提升, 并在泵的出料管上按干泥量的2‰~5‰投加阳离子型有机高分子(可以选用 聚乙烯胺、聚二甲基二烯丙基氯化铵、聚二甲基氨甲基丙烯胺、聚二甲基氨 甲基丙烯酰胺等阳离子型有机高分子),对因表面吸附了石油类物质而带负电 荷的固体颗粒物进行絮凝调理;采用离心机对经过絮凝调理后的污泥进行初 步地除油和脱水处理,使污泥的含液率(包括水和石油类物质)从95%~98% 下降到约为80%;排出的油水混合液进入污水场的油回收设施中进行脱水和回 收处理;排出的脱液浓缩物的体积大约只有预处理前的1/5~1/8。对于底油 泥和浮渣排放量较大的企业,进行这样的预处理对于减少三泥无害化处理项 目的工程投资和降低运行费用都是有利的,当底油泥和浮渣的排放量较小时, 可不必进行预处理。

对预处理单元排出的脱液浓缩物中的石油类物质进行回收,既节省了资 源,减少了污染,又为污泥的后续脱水和干化处理创造了有利条件。

(2)、采用螺杆泵将预处理后的脱液浓缩物提升并投配至管式反应器(位 于油泥分离装置内部)中与酸(例如:硫酸)和少许稀释水(可视情况加入 适量的稀释水,以提高污泥的流动性)一并进行混合反应,对该乳化体系进 行破乳;破乳的结果是使吸附在酸不溶的固体颗粒上的乳化油被剥离,而氢 氧化铝和其它金属氢氧化物固体颗粒则被转化成为易溶于水的盐类而释放出 被其吸附的油类物质。

(3)经过破乳反应后的混合液再进入“油泥分离装置”中完成油、水、 泥的分离,其中,所述分离的温度在20℃~60℃之间,pH值在1.5~3.0之 间;油泥分离装置可根据其上部的浮油累积情况,自动地将污油回收至油水 分离器中,进行进一步的脱水处理。脱水后的污油(本污油可以回炼,也可 以作为燃料油使用,特别是当系统内设置有污泥焚烧处理单元时,该污油可 以用做一次燃烧室的燃料,从而可以减少外供燃料的消耗量。)再被输送至污 水场的污油罐中一并进行回收处理。本方法对污油的回收率在96%以上;

(4)油泥分离装置下部的泥水混合物将自流至铝盐回收槽中进行沉降分 离处理,待固体颗粒完全沉降后,将底部的泥水混合物排至混凝调理槽中, 上部的澄清液可以作为铝盐混凝剂,循环使用于含油污水的物化处理单元。 铝盐的回收率可达到约70%。

其中,所述的油泥分离装置是本发明专用的油泥分离装置,其功能说明 见图3;所述的油泥分离装置包括:进料口1、加酸口2、排气口3、正常排 液口4、故障排液口5、排油口6(见图4)。

该油泥分离装置结构和工作原理的说明如下:底油泥和浮渣由单螺杆泵 提升,经进料口1进入管式反应器,与此同时浓硫酸由泵提升经加酸口2进 入管式反应器。二者在管式反应器中进行混合和破乳反应,反应后的混合液 由管式反应器下方,呈“十”字型分布的4个出口均匀地流入油泥分离装置 的中下部空间,在重力作用下,进行油、泥、水的分离。油污上浮,污泥下 沉。正常排液口4所接的排液管与油泥分离装置内部构成了“连通器”,管内 的液体是来自油泥分离装置底部的比重较大的泥水混合物,而油泥分离装置 内的液体除了泥水混合物之外,还有比重较小的污油。由于油泥分离装置内 的液位比排液管中的液位要高,随着上部污油的逐步累积,液位逐渐升高, 当液位升高至排油口6所接的排油管上部的溢流口时,油泥分离装置上部的 污油便被自动的排出。正常工作状态下,油泥分离装置底部的泥水混合物经 排液口4自动排入铝盐回收槽或混凝调理器中;在排液管下部出现堵塞的情 况下,开启故障排液口5所接的阀门,在约为5米的液位差的重力作用下对 堵塞处的污泥进行自动排除。

(5)底油泥和浮渣经破乳分离及回收利用处理后,其泥水混合物中尚有 大量的固体物质和处于溶解状态的金属盐类,将该泥水混合物与剩余活性污 泥一并投配至混凝槽中,加碱搅拌反应,在pH值为6~7的范围内,利用高 价金属盐类,特别是其中自有铝盐的混凝作用对固体物质和剩余活性污泥进 行混凝调理,经混凝调理后的混合液自流至泥水分离器中进行沉降分离。将 上清液排至污水处理系统。将泥水分离器底部的浓缩污泥提升并与阳离子型 有机高分子絮凝剂混合后排至离心机中对污泥进行固、液分离处理。

离心机排水的含油浓度约为50mg/L,排水澄清液的COD浓度在500mg/L~ 1500mg/L之间。这股排水可以在污水场的浮选单元进入处理系统。污泥经脱 水处理后泥饼的含水率在70%~80%之间,污泥中尚含有约1%的吸附油。

(6)污泥干化和焚烧:由于循环流化床(CFB)锅炉优良的燃烧性能, 使之在石化行业获得了普遍的应用。当采用CFB锅炉对污泥进行焚烧处理时, 由于其对进料粒度和含水率的要求,上述经脱水处理后的污泥还需进一步地 干化成颗粒状固体物后,才便于进行焚烧处理。利用低压蒸汽或热油作为热 源,采用空心桨叶耙式干燥机对泥饼进行干化处理。干燥机的筒内夹套和桨 叶中都通入水蒸气或热油,搅拌桨的转速可由变频控制。干化处理在微负压 下进行,处理过程中挥发出的水蒸汽和少量油蒸气,宜采用惰性的氮气进行 吹扫,并用排湿风机抽吸输送至水封洗气塔中。干燥器出料的含固率为70%~ 90%,含油率约为1%。控制出料固体颗粒的含固率和含油率在上述范围之内, 使其在成为较干燥的颗粒状固体物的同时,又不至于破碎成粉状固体物而产 生对环境有害的粉尘。经过干化处理后的污泥再进行焚烧处理,或作为燃料, 送入企业现有的CFB锅炉或其它型式的锅炉中与煤或石油焦一并进行混烧。

(7)干化排气及罐顶气的净化:底油泥和浮渣在贮存和破乳分离以及污 泥在干化处理等过程中都会挥发出具有恶臭气味的轻烃气、苯系物和有机硫 化物等而污染大气环境;将底油泥调节罐、浮渣调节罐、油泥分离装置、油 水分离器和污泥罐顶部的罐顶气用通气管引至水封洗气塔中,首先对罐顶气 进行水封处理,再将经水封外泄的罐顶气与污泥干化过程中产生的气体一并 用达标污水进行水洗降温和预净化处理,最后将预净化气引入生物净化塔中 进行生物氧化分解处理。将生物净化塔底部排出的混合液回流至生物再生反 应器中进行好氧再生处理后,再将混合液提升至塔顶进行循环。

本发明方法能有效对底油泥和浮渣中有用的石油类物质和含铝化合物加 以回收利用,对三泥在贮存和处置过程中产生的气体进行有效净化,对经过 回收利用处理后残存的大量的危险废物经过调理、脱水、干化处理后,可作 为燃料,利用企业现有的锅炉直接进行焚烧处理。本发明方法操作运行简单、 安全可靠、资源回收完全、水分去除可控,而且最大限度的减轻了对周围环 境的污染。