申请日2009.02.19

公开(公告)日2009.11.11

IPC分类号C02F3/12

摘要

本实用新型提供了一种化肥废水的处理装置,属于废水处理领域。该装置由分隔墙4将圆形池分为外池a1和内池a2;在所述外池a1和内池a2均装有生物填料床,该填料床的内部由填料支架2分隔为多个空间单元,每个空间单元填充活性生物填料3;外池a1的底部与内池a2底部相连通;内池a2的填料床下方设曝气管路7;分隔墙4上部设回流孔5及回流挡板6;内池a2上部设有出水槽8和出水管9;圆形池底部设有配水管1和排泥管10。该装置适用于化肥废水的处理,利用本装置处理化肥废水,氨氮去除率可达到95%以上,并提高了对污染物浓度变化的耐受能力和抗冲击能力,且能降低基建投资和运行费用。

权利要求书

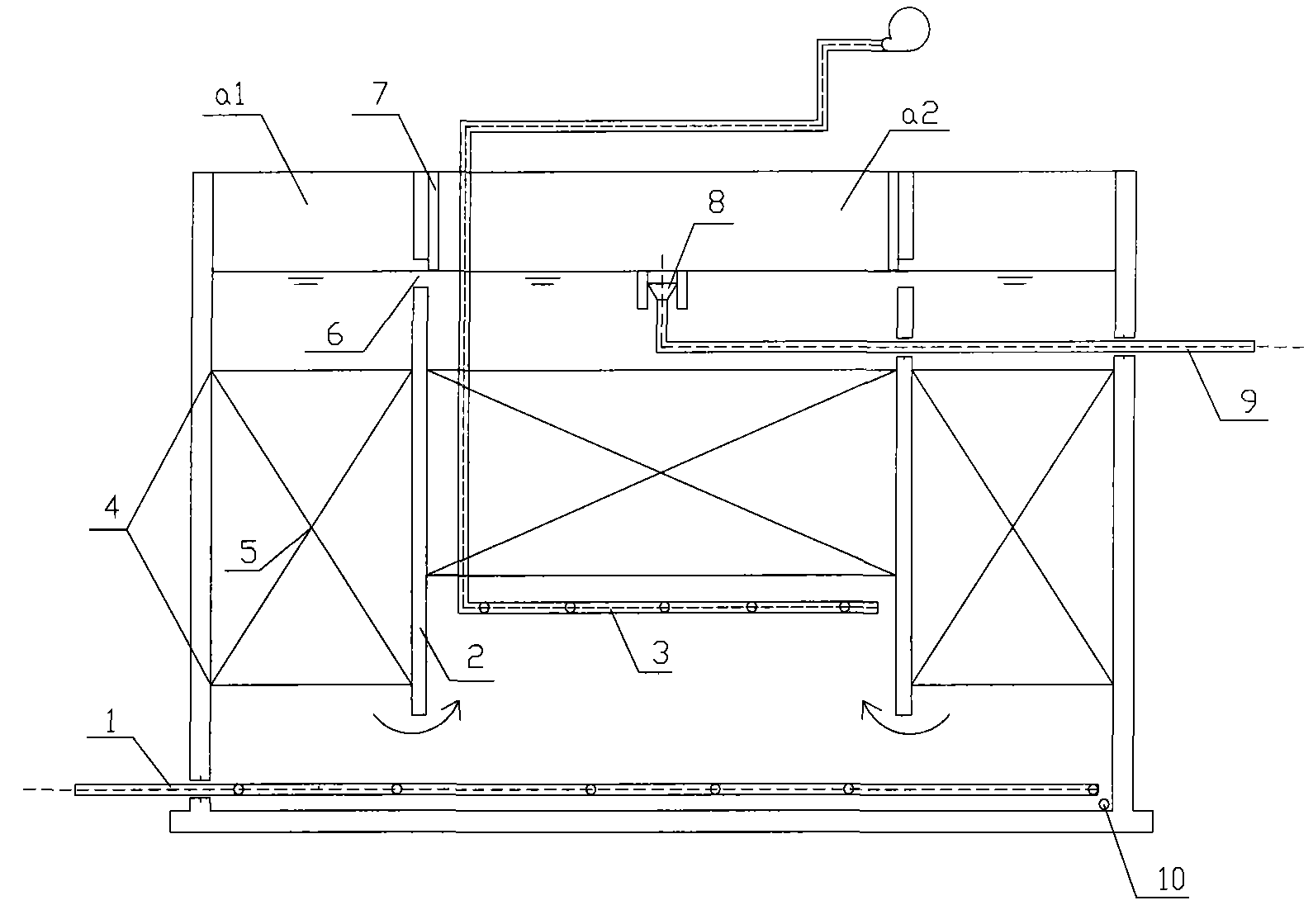

1.一种化肥废水的处理装置,包括圆形池、配水管[1]、填料支架[2]、活性生 物填料[3]、分隔墙[4]、回流孔[5]、回流挡板[6]、曝气管路[7]、出水槽[8]、 出水管[9]和排泥管[10],其特征在于:

分隔墙[4]将所述圆形池分为外池[a1]和内池[a2]两部分;外池[a1]的底部 与内池[a2]的底部相连通;外池[a1]和内池[a2]内均装有生物填料床;内池[a2] 的生物填料床下方铺设曝气管路[7]。

2.根据权利要求1所述的装置,其特征在于所述生物填料床由填料支架[2]分 隔为多个空间单元,每个空间单元填充活性生物填料[3];所述填料支架[2]由 固定在所述圆形池体上的框架及包裹在框架上的隔网组成。

3.根据权利要求1所述的装置,其特征在于所述分隔墙[4]的上部开有回流孔 [5],在所述回流孔[5]的一侧装有回流挡板[6]。

4.根据权利要求1所述的装置,其特征在于所述内池[a2]的上方设有出水槽[8] 及出水管[9];所述出水管[9]向外延伸到所述圆形池外部。

5.根据权利要求1所述的装置,其特征在于在所述圆形池的底部设有配水管 [1],所述配水管[1]呈环状布置在所述外池[a1]的下部;在所述配水管[1]的下 方设排泥管[10];所述配水管[1]和所述排泥管[10]均向外延伸到所述圆形池外 部。

说明书

一种化肥废水的处理装置

技术领域

本实用新型属于废水处理领域,具体涉及一种化肥废水的处理装置。

背景技术

化肥工业中的废水主要包括原水处理滤池和冷却塔回水旁滤池的反洗水、 脱盐系统的再生废水、冷却塔排污水、厂区工艺水及锅炉排污水等,主要特点 是废水水量大、氨氮浓度高、有机物浓度低。目前,生物法被认为是现阶段较 为经济有效,且工艺技术较为成熟的脱氮方法,以A/O工艺应用最多。该工艺 通过反硝化菌、硝化菌分别实现厌氧、好氧脱氮过程,但对于氨氮浓度大于 300mg/L、碳氮比严重失调的化肥废水,不仅运行费用高,且难以达到理想的去 除效果。许多研究者设法对传统的A/O工艺进行改进。中国专利CN2550360分 别采用气升式环流生物反应器和喷射环流生物反应器实现硝化反应和反硝化反 应,该专利的缺点是微生物种群的生长条件和营养物质、碳源投加量控制困难, 动力消耗大,运行管理复杂;中国专利CN2563150通过多孔板将一台反应器分 为上下两个区域,在中间设置曝气系统,并采用废旧橡胶作为介质填料,该专 利的缺点是无硝化液回流系统,难以保证稳定的脱氮效果。

目前,现有技术对高氨氮化肥废水的处理效果都达不到95%以上。常规的 生物脱氮工艺对水质水量的波动适应能力差,反应器体积较大,系统构成复杂, 运行管理水平要求较高,出水不能稳定达标。

实用新型内容

本实用新型的目的在于解决上述现有技术中存在的难题,提供一种化肥废 水的处理装置,提高化肥工业高浓度氨氮废水的处理效果,并提高对污染物浓 度变化的耐受能力和抗冲击能力,减少占地面积,降低运行费用。

本实用新型是通过以下技术方案实现的:

一种化肥废水的处理装置,包括圆形池、配水管1、填料支架2、活性生 物填料3、分隔墙4、回流孔5、回流挡板6、曝气管路7、出水槽8、出水管9、 排泥管10。

分隔墙4将所述圆形池分为外池a 1和内池a2两部分;外池a 1的底部与 内池a2的底部相连通;外池a1和内池a 2内均装有生物填料床;内池a2的生 物填料床下方铺设曝气管路7。具体来说,曝气管路7上安装管式曝气器,空 气从曝气器复合膜片上的小孔鼓出,为内池a2中的硝化菌供氧。

所述生物填料床由填料支架2分隔为多个空间单元,每个空间单元填充活 性生物填料3;所述填料支架2由固定在所述圆形池体上的框架及包裹在框架 上的隔网组成。具体来说,所述框架是由不锈钢焊接而成的网状框架,并直接 固定在圆形池体上;框架由弹性涤纶丝纤维网包裹,将填料床的内部分隔成若 干个空间单元,每个空间单元填充活性生物填料,既保证了填料处于悬浮状态、 不易堵塞、水流阻力小,又保证了填料固定于空间单元内、填料不易被水流冲 散流失。内池a2的填料床高度一般不低于3m,内池a2的填料床高度为外池 a1填料床高度的2/3。

所述分隔墙4的上部开有回流孔5,在所述回流孔5的一侧装有回流挡板 6,用于调节硝化液回流比。

所述内池a2的上方设有出水槽8及出水管9;所述出水管9向外延伸到所 述圆形池外部。

在所述圆形池的底部设有配水管1,所述配水管[1]呈环状布置在所述外池 [a1]的下部;在所述配水管1的下方设排泥管10;所述配水管1和所述排泥管 10均向外延伸到所述圆形池外部。所述配水管1用于保证进水的均匀性,所述 排泥管10用于排除装置中沉积的污泥。所述排泥管10是一根直管,由池内向 外延伸到圆形池外面。

本实用新型主要用于处理化肥厂的氨氮废水,该废水特点是:主要污染物 为氨氮(300-500mg/L)、COD,碳氮比严重失调,且水质水量波动较大。

本实用新型的废水处理装置由分隔墙4分为外池a1和内池a 2两部分,通 过内池a2的好氧硝化反应及外池a1的厌氧反硝化反应实现氮的去除。

在实际工作过程中,废水经配水管1均匀进入该废水处理装置,先在外池 a1缺氧条件下,通过反硝化菌的作用,废水中的硝酸盐和亚硝酸盐被降解为单 质氮,同时消耗大量的生化需氧量BOD5,再升流与内池a2的活性生物填料3 充分接触,在好氧条件下,通过硝化菌的作用,废水中的氨氮转化为硝酸盐氮; 在曝气系统气体提升作用下,内池a2中富含硝态氮的废水经分隔墙4上的回 流孔5流入外池a1,上下操作回流挡板6调节废水回流比,外池a1中的废水 从底部再次进入内池a2。内池a2的出水经溢流至内池a2上方的出水槽8中, 并由出水管9排出。此处回流的作用是为了提高出水的除氮率,回流比的大小 直接影响反硝化脱氮效果,回流比增大,脱氮率提高,但是回流比太高会导致运 行费用的增加,综合考虑处理效果和费用两方面因素,采取部分污水进行回流 的方式。

与现有技术相比,本实用新型的有益效果是:(1)采用本实用新型处理碳 氮比失调、氨氮浓度高的化肥废水(COD≤800mg/L、NH3-N≤500mg/L),氨氮去 除率可达95%以上;(2)工程菌附着在活性生物填料表面生长繁殖,使该废水 处理装置内保持较高的生物浓度(25~40g/L),对污染物浓度变化具有较强的 抗冲击性能;(3)本实用新型为好氧、厌氧一体化装置,减少占地面积,降低 基建投资;(4)硝化、反硝化两个反应过程在同一装置中连续进行,无须用泵 实现硝化液回流,降低了运行费用。