申请日2009.04.22

公开(公告)日2012.10.17

IPC分类号C03C10/00; F01K11/02; C02F9/02

摘要

本发明涉及污水处理技术,具体为一种利用污水发电生产微晶玻璃的化料器工艺及设备。该工艺为:混拌池收集工厂污水和城市生活污水,经导流渠、过滤池,过滤池中的过滤网对污水分离,上层水再经慢水池通过管路输送至强滤机室内,强滤机室内的强滤机将上层水过滤成可饮用的清水;下层泥浆通过管路输送至泥浆石粉混拌室,然后进入化料器熔融,产生的高压水蒸汽推动汽轮机带动发电机组发电。该设备的混拌池与导流渠通过管路相通,导流渠与过滤池相通,过滤池中设有过滤网,过滤池的上层部分与强滤机室相通,过滤池的下层部分与泥浆石粉混拌室相通,泥浆石粉混拌室与化料器的熔化室相通。本发明解决水的深层处理需培养生物细菌和添加化工絮凝剂等问题。

权利要求书

1.一种利用污水生产微晶玻璃并发电的工艺,其特征在于,具体步骤如下:

(1)混拌池收集工厂污水和城市生活污水 ,将粉煤灰与石灰室中的粉煤灰、 石灰粉,加入混拌池;

(2)混拌池中的污水经泥浆泵抽至导流渠中;

(3)污水经导流渠混合流到过滤池,由过滤池中的过滤网对污水分离,上层 水再经慢水池通过管路输送至强滤机室内,强滤机室内的强滤机将上层水过滤成 可饮用的清水;下层泥浆通过管路输送至泥浆石粉混拌室,使泥浆与生活垃圾和/ 或农林副产物、工业废弃物和生产霞石微晶玻璃的原料混合后,一起进入化料器 熔融;

(4)混合料依次经过化料器内的进料室、高温室、超高温室、回温室、澄清 室和保温室,其中:

进料室温度1450℃-1600℃,停留时间90分钟;

高温室温度1800℃,停留时间20分钟;

超高温室温度2000-2300℃,停留时间20分钟;

回温室温度1900℃-2000℃,停留时间20分钟;

澄清室温度1600-1700℃,停留时间20分钟;

保温室温度1400-1450℃,停留时间90分钟;然后,从流料道流入水淬槽即 成为微晶玻璃颗粒料;或者,再经热压、离心、拉制成微晶玻璃制品;

(5)在保温室的换热器内,循环水被加热产生高压水蒸汽推动汽轮机带动发 电机组发电。

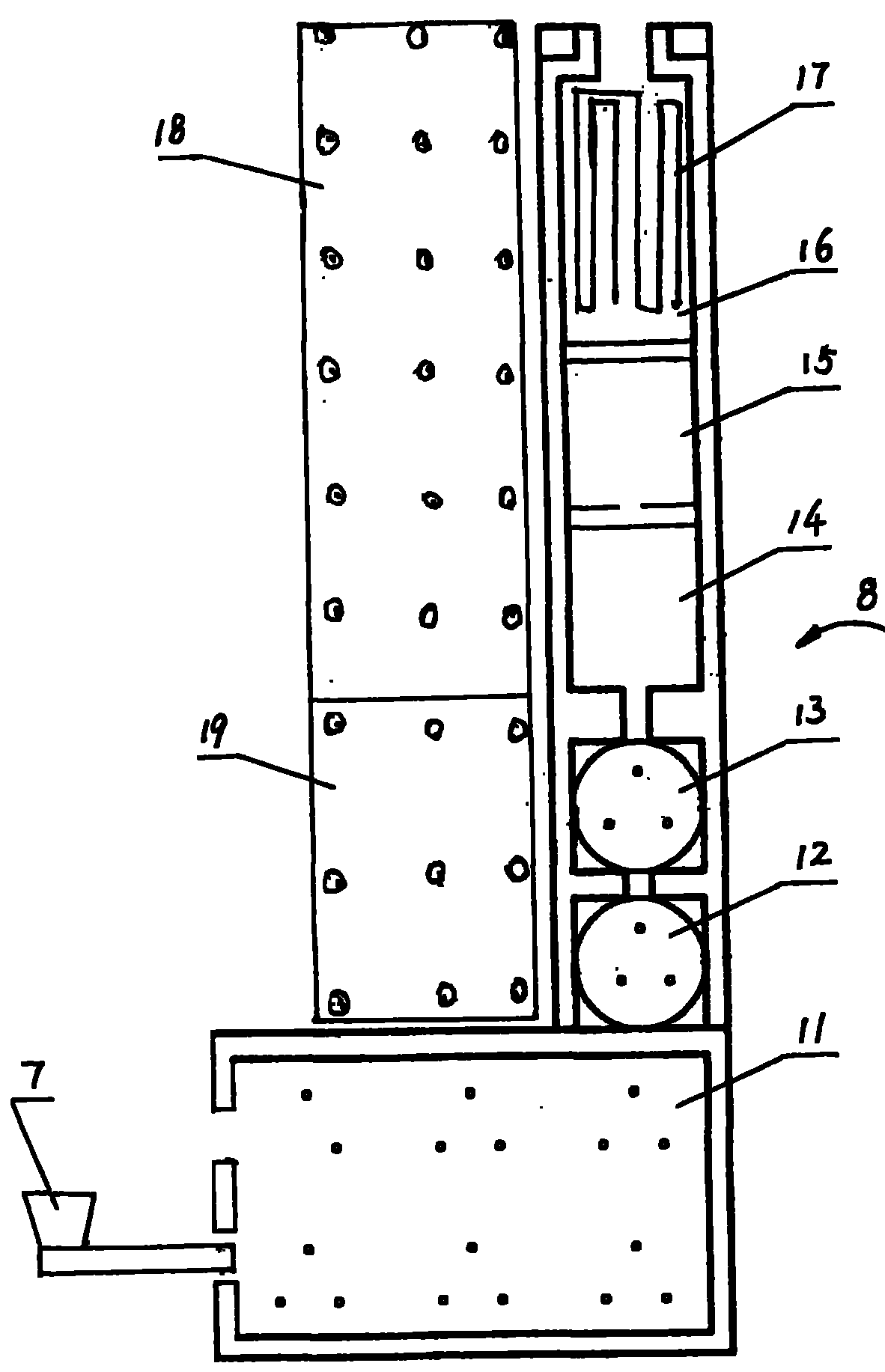

2.一种利用污水生产微晶玻璃并发电的设备,其特征在于:该设备主要包括 混拌池、导流渠、过滤池、强滤机室、泥浆石粉混拌室和熔化室,混拌池与导流 渠通过管路相通,导流渠与过滤池相通,过滤池中设有过滤网,过滤池的上层部 分与强滤机室相通,过滤池的下层部分与泥浆石粉混拌室相通,泥浆石粉混拌室 与化料器的熔化室相通;

熔化室为进料室、高温室、超高温室、回温室、澄清室和保温室依次连通而 成,每个熔化室都装有三角底插式直流电极,熔化室顶喷涂耐2600℃的反射涂料;

保温室内设置水管换热器,换热器通过管路与带动发电机组发电的汽轮机连 通。

3.按照权利要求2所述的利用污水生产微晶玻璃并发电的设备,其特征在于: 导流渠为层状排布,层与层之间首尾相通。

说明书

利用污水生产微晶玻璃并发电的工艺及设备

技术领域

本发明涉及污水处理技术,具体为一种利用污水生产微晶玻璃并发电的工艺 及设备。

背景技术

城市化是经济发展的必然趋势,城市的服务功能中最重大的难题就是每天产 生的工业废弃物和生活废弃物的处理问题,把污泥和垃圾集中到郊区堆放或掩埋, 不但浪费了资源,而且污染了周边环境。目前的污水处理技术都采用微生物消化 法,要培养生物细菌和添加化工絮凝剂,修大量的曝气池和药物投放对来水水质 有严格要求,工业污水、生活污水要分网建设,不但一次投资大,而且运行费用 高。

近年来,有的国家开发出垃圾、污泥焚烧技术,浪费了大量资源,加重了大 气污染。众所周知,传统的垃圾、污泥焚烧炉,燃烧会产生大量的二氧化碳(黑 烟上天),垃圾、污泥中的水分会带走炉膛温度,低温燃烧还会产生二噁英毒气造 成空气二次污染。

目前,出现了对于工厂的固体废弃物有了一些低值利用,如:用发电厂粉煤 灰做轻体砖,用于楼房间壁墙,但像铁合金厂的有害金属废弃物却无能为力,像 铬渣、镉渣、砷渣等都是剧毒物,严重污染着地下水,对人类造成极大的危害, 高科技发展的产物:手机、电脑、照相机等电子产品,产生了大量废电池,这些 废物混入污水和垃圾中,加重了垃圾处理和再生利用的难度。

发明内容

本发明的目的在于提供一种利用污水生产(微玻)微晶玻璃并发电的工艺及 设备,解决传统的水的深层处理需要培养生物细菌和添加化工絮凝剂,以及传统 的焚烧炉处理城市垃圾、污泥中存在的二次污染、黑烟上天等问题。

本发明的技术方案是:

一种利用污水生产微晶玻璃并发电的工艺,具体步骤如下:

(1)混拌池收集工厂污水和城市生活污水,将粉煤灰与石灰室中的粉煤灰、 石灰粉,加入混拌池;

(2)混拌池中的污水经泥浆泵抽至导流渠中;

(3)污水经导流渠混合流到过滤池,由过滤池中的过滤网对污水分离,上层 水再经慢水池通过管路输送至强滤机室内,强滤机室内的强滤机将上层水过滤成 可饮用的清水;下层泥浆通过管路输送至泥浆石粉混拌室,使泥浆与生活垃圾、 农林副产物、工业废弃物和生产霞石微晶玻璃的原料混合后,一起进入化料器熔 融;

(4)混合料依次经过化料器内的进料室、高温室、超高温室、回温室、澄清 室和保温室,其中:

进料室温度1450℃-1600℃,停留时间90分钟;

高温室温度1800℃,停留时间20分钟;

超高温室温度2000-2300℃,停留时间20分钟;

回温室温度1900℃-2000℃,停留时间20分钟;

澄清室温度1600-1700℃,停留时间20分钟;

保温室温度1400-1450℃,停留时间90分钟;然后,从流料道流入水淬槽即 成为微晶玻璃颗粒料;或者,再经热压、离心、拉制成微晶玻璃制品;

(5)在保温室的换热器内,循环水被加热产生高压水蒸汽推动汽轮机带动发 电机组发电。

一种利用污水生产微晶玻璃并发电的设备,该设备主要包括混拌池、导流渠、 过滤池、强滤机室、泥浆石粉混拌室和熔化室,混拌池与导流渠通过管路相通, 导流渠与过滤池相通,过滤池中设有过滤网,过滤池的上层部分与强滤机室相通, 过滤池的下层部分与泥浆石粉混拌室相通,泥浆石粉混拌室与化料器的熔化室相 通。

所述的利用污水生产微晶玻璃并发电的设备,熔化室为进料室、高温室、超 高温室、回温室、澄清室和保温室依次连通而成,每个熔化室都装有三角底插式 直流电极,熔化室顶喷涂耐2600℃的反射涂料。

所述的利用污水生产微晶玻璃并发电的设备,保温室内设置水管换热器,换 热器通过管路与带动发电机组发电的汽轮机连通。

所述的利用污水生产微晶玻璃并发电的设备,导流渠为层状排布,层与层之 间首尾相通。

本发明的有益效果是:

1、本发明要强调的是整个污水处理、泥水分离、泥浆与微晶玻璃原料、垃圾 混拌、经加料机进化料器到高温燃烧产生高温、高压蒸汽推动发电机发电的过程 简单流畅,没有复杂的工艺和庞大的设备,污水处理取消了生化法,所以可不分 酸性、碱性、工业还是生活污水,包括雨水都可不再分别设置管网,彻底解决了 世界性的污水处理投资大、占地面积大、运行费用大的难题,占地面积只是传统 方法的1/5,投资仅是传统方法的1/3,运行费用仅是传统方法的1/10。泥水分离 十分简单,用过滤布通过水和微晶玻璃原料的自身重力就实现了自然分离,而且 取消了压滤工艺。传统的水的深层处理十分复杂和昂贵,而本发明工艺不需培养 生物细菌和添加化工絮凝剂,所以不需要反复的消化和过滤,只需一次性用高速 离心机就将上层水吸附和过滤完毕。

2、本发明取消了沉淀污水压滤工艺,这里边主要的优势是先用微晶玻璃的原 料(主要是作为吸附材料的粉煤灰和澄清材料的石灰粉,这两种材料都是微晶玻 璃的上好原料),与污水混合,由于添加量大而加快了泥水分离速度,下层泥浆不 出处理场直接带水95%左右就可进入混料机,如果要求污泥脱水达到80%,不经 过机械重力或烘干是无法实现的。再有更大的改革是水的氢氧分离,所以不需烘 干就可直接进化料器,而传统的污泥、垃圾发电都必须烘干,否则产生的水蒸汽 会带走炉膛温度。

3、本发明的最核心设备是具有六个熔化室的特种化料器,化料器的6个熔化 室是可以按产能调节底插式电极数量和功率的,它的结构与传统玻璃化料炉有很 多区别,除耐温提高500℃以上,且电极本身的材质和安装方式、安全保护措施 等都有全新的创造,特别是其旋转下沉式液流是污泥、垃圾燃烧后的轻质浮渣能 够与微晶玻璃原料混熔才能得到高品质的微晶玻璃产品。抗高温达2300℃的熔化 室材料,也是目前世界上独家产品,稀土和钛、钍的催化作用是水分子氢、氧离 子化的关键条件之一,六个熔化室四壁都装有激光发射器,激发原料中的光敏元 素。同时熔化室顶盖的反射涂料也产生光催化作用。底插式电极产生强电离作用 加上激光和反射涂料的光催化作用的使水分子实现了氢氧分离并产生了氢碳单氧 的二次超值燃烧放热,熔化室四壁安装的激光发射器是激发催化剂活性,引发氢 氧分离的动能来源之一。

4、本发明污水简易处理系统,包括可根据产能要求调整直径和高度的混拌桶、 可根据产能要求调整直径和高度的导流渠、可根据产能要求调整宽度和高度的过 滤渠和过滤层孔目和层数。

5、本发明具有大于1400℃高温和50MPa压力的换热器,其材质是一种耐 热、耐压、热传导都非常适宜的新型材料,其特点是抗高温、高压和高耐热冲击, 膨胀系数<5×10-7·℃,导热系数>150千卡/m·h·℃。