申请日2009.04.22

公开(公告)日2010.10.27

IPC分类号C02F9/06; C02F1/52; C02F1/469; C02F1/66; C02F5/08; C02F1/24

摘要

本发明提供了一种对工业循环水排污水的处理回用方法,该方法包括向循环水排污水中投加聚丙烯酰胺絮凝剂进行絮凝反应,絮凝剂加入量为4-8mg/升污水,絮凝反应时间控制至少5分钟;絮凝反应后的排污水进入高效气浮池,气浮过程的时间控制为至少10分钟,气浮水排入过滤池,过滤后排出;向上述过滤后的排水中加酸调节水体碱度及加入阻垢剂,并送至保安过滤器;从保安过滤器的过滤出水送入频繁倒极电渗析系统进行脱盐处理,该频繁倒极电渗析处理后的出水供作为循环水补水。本发明的方法不使用运行成本高的纳滤、反渗透技术,并且处理后的排污水保留了一定的离子含量,使出水满足循环水系统回用水水质要求,更可有效实现污水的连续处理和产水。

权利要求书

1.一种循环水排污水处理回用方法,该方法包括如下步骤:

向循环水排污水中投加聚丙烯酰胺絮凝剂进行絮凝反应,絮凝剂加入量为4-8mg/升污水,絮凝反应时间控制至少5分钟;

絮凝反应后的排污水 进入高效气浮池,气浮过程的时间控制为至少10分钟,使小密度悬浮物和胶体上升至液面通过刮渣系统排出,而气浮水排入过滤池,过滤后排出;

向上述过滤后的排水中加酸调节水体碱度,使水体的朗格利尔饱和指数不大于2.0,并加入阻垢剂,送至保安过滤器,进一步过滤截流水中的悬浮物;

从保安过滤器的过滤出水送入频繁倒极电渗析系统进行脱盐处理,该频繁倒极电渗析处理后的出水供作为循环水补水。

2.根据权利要求1所述的循环水排污水处理回用方法,其中,絮凝反应中控制污水沿水流方向的速度梯度和混合强度呈逐渐减小,且控制絮凝反应时间为5-8分钟。

3.根据权利要求1所述的循环水排污水处理回用方法,其中,气浮过程的回流比不低于20%。

4.根据权利要求1所述的循环水排污水处理回用方法,其中,对气浮水过滤采用设置有滤料的滤池,滤料层高度与滤料粒径之比至少达到1000。

5.根据权利要求1所述的循环水排污水处理回用方法,其中,对过滤后的排水加酸调节酸度时,选择的酸为盐酸,并调节水体的朗格利尔饱和指数在-1~2。

6.根据权利要求1或5所述的循环水排污水处理回用方法,其中,阻垢剂的加入量为2~5ppm。

7.根据权利要求1所述的循环水排污水处理回用方法,其中,所述循环水排污水的电导率≤4000μs/cm,总硬度≤1600mg/L,经频繁倒极电渗析处理后的出水脱盐率为70-90%。

8.根据权利要求1或7所述的循环水排污水处理回用方法,其中,经絮凝、气浮和过滤处理的出水浊度不大于3.0NTU。

9.根据权利要求1或7所述的循环水排污水处理回用方法,其中,频繁倒极电渗析的倒极间隔时间为30分钟-2小时。

10.根据权利要求1或4所述的循环水排污水处理回用方法,其中,气浮水采用至少4个并联设置并相互独立的滤池处理,每个滤池均设置有滤池进水口和清水出水口。

11.根据权利要求10所述的循环水排污水处理回用方法,其中,该方法还包括依次对滤池进行反冲洗,并且,在对其中一个滤池反冲洗时,其它滤池维持正常的过滤处理。

12.根据权利要求1所述的循环水排污水处理回用方法,其中,排污水在絮凝、气浮和过滤处理过程的溶气压力为不低于0.30MPa,在频繁倒极电渗析过程的运行压力为0.05-0.30Mpa,优选压力0.05-0.10MPa。

说明书

一种循环水排污水的处理回用方法

技术领域

本发明属于水处理技术中的污水再生利用技术领域,具体是涉及一种处理回用循环水排污水的方法。

背景技术

水资源紧缺是当今世界大多数地区所面临的问题,尤其是在中国,随着科技的飞速发展和工业化水平的提高,水资源的紧缺越来越成为制约城市和工业发展的重要因素之一,而循环冷却水系统是用水大户,占工业总用水量的70%左右,所以,研究探索循环冷却水的节水工艺至关重要。

由于循环水是在水循环系统中长期反复使用,因而具有溶解性固体被浓缩、硬度高、悬浮物增多、微生物滋生和腐蚀性增强等特征。目前常采用的解决手段是向水体中投加阻垢剂、杀菌剂、缓蚀剂等药剂来提高浓缩倍数,以实现节水运行。然而,即使实施了在上述措施有效的情况下,循环水系统依然会有很大的排污量。以年产70万吨的乙烯生产厂为例,正常运行时循环水量达到52000m3/h,每小时需向循环水系统补充新鲜水800~900m3,而循环水系统每小时的排污量也达到150~180m3,目前,对于如此大的排污量最普遍采用的处理方式还是直接排放。

虽然污水的处理和回用已经有比较多的研究和应用,但对工业循环水排污水的处理和回用技术研究的公开报道和应用还很少。原因在于:循环水排污水与造纸、石油炼制、化工产品制造等行业工业生产中产生的各类含油污水或高浊污水在性质上有很大差别(主要表现在高碱度和高硬度),而循环水在系统中运行时为了保证阻垢和缓蚀作用,回用补水还要求具有适当的电导率,即,处理后还应保留一定的离子含量。这些因素也决定了对循环水排污水的回用处理工艺不同于造纸工业、炼油工业和化工产品制造业所产生和排放污水的处理。

超滤和反渗透技术在水处理领域的应用已经非常普遍,尤其是近年来,水体脱盐技术领域开始普遍采用反渗透技术,该技术的核心部件是反渗透膜,但反渗透膜对进水的水质要求苛刻,导致脱盐处理的成本高,经济性差。另一方面,如前面提到,循环水补水需要一定的离子含量,电导率一般在500μs/cm左右,而反渗透出水电导率一般在几十μs/cm以下,由于需和其它水源勾兑后方可作补水使用,作为回用水一定程度上造成了资源浪费,且循环水排污水高碱度、高硬度的特点会造成反渗透工艺消耗大量的酸和阻垢剂。尽管国内已经出现多例采用反渗透技术的海水淡化示范工程以及高含盐废水脱盐工程,但专门对循环水排污水进行脱盐回用的实例极少见报。

中国专利申请200610150162.9公开了“一种工业循环水排污水的处理方法”,该方法主要是将工业循环水排污水经过絮凝沉淀、过滤处理后,一部分直接作为循环水系统的补水回用,另一部分经过纳滤系统处理后回用,通过将二者按照一定的比例混合后加入到循环水中,达到工业循环水的重复利用、减少系统新鲜水补水量和排污量的目的。出于考虑到循环水没有必要去除所有的离子(盐),以及纳滤膜的特点,该方法对排污水的处理采用了纳滤工艺,与反渗透膜技术相比,在实现对排污水回用处理的同时,还具有运行成本降低的优点。为了使水体达到纳滤膜的进水要求,这部分排污水需要先预处理,例如,其实施例中记载的排污水在进入纳滤膜前,还经过了絮凝、过滤和中空纤维超滤的处理,可见,该方法实施中,为阻止膜结垢以及延长膜寿命需要的预处理投资很高,而对于纳滤膜,还存在运行过程需消耗大量的酸和阻垢剂,以及运行压力过高而造成运行成本增加的缺陷,且利用纳滤膜处理,出水中的离子含量远远小于循环水系统中需要保留的离子含量,不但不能满足循环水补水的电导率需要,而且一定程度上也造成了资源浪费。

采用电吸附装置处理回收排污水也是近年来的研究方向,其原理是利用电极和液体界面处的双电层进行离子的储存和释放,实现对污水进行脱盐处理后作为循环水补水。但为了达到电吸附装置的进水指标,前期还需要非常复杂的预处理流流程,例如需要经历混凝-砂滤-纤维球过滤-超滤-保安过滤后才能进行电吸附。不仅工艺流程复杂,处理过程由于电极再生时间较长(占到运行时间的1/4~1/2),使整个处理过程成为间歇操作,设备利用效率和产水率都很难提高。另外,由于电极材料的限制造成吸附量有限,导致脱盐率不高,通常只适合低含盐水的再生利用,处理高含盐废水会存在设备繁多、占地面积大等缺陷。

发明内容

本发明提供了一种对工业循环水排污水的处理回用方法,该方法是针对工业循环水系统的运行特点和排污水的性质,通过一套科学合理的处理工艺,避免了纳滤、反渗透技术运行成本高的问题,并且处理后的排污水保留了一定的离子含量,使出水满足循环水系统回用水水质要求,本发明的方法适合循环水系统高含盐、高硬度的特点,更可有效实现循环水排污水的连续处理和产水。

循环水是在例如化工生产和热力设施系统中循环运行的工业用水,为了保护化工设备和热力设施,也为了保证循环水系统的长期稳定运行,循环水系统的防腐蚀和抑制结垢是首要问题,所以,循环水中都需要加入阻垢剂。循环水系统中应用最广泛的为聚磷酸盐或有机膦酸以及与其它缓蚀剂复配使用(复合水处理剂)以增加协同作用。由于工业循环水长期在设施的管路中运行,阻垢剂的阻垢和缓蚀作用体现在二个方面:以聚磷酸盐为例,当水中具有溶解氧和适量的钙离子时,聚磷酸盐在水中生成的长链的阴离子容易吸附在微小的碳酸钙晶粒上,同时这种阴离子也易与CO32-发生离子置换,这种置换过程发生在分散于水中的全部钙离子层上,从而防止了碳酸钙的析出;同时,聚磷酸盐还能螯合水中Ca2+、Mg2+等离子,形成单环螯合物和双环螯合物,这些水处理药剂与钙及许多金属阳离子形成螯合物,也能使含铁和锰的水稳定,在金属管路表面形成保护膜,从而起到保护管路的缓蚀作用。也就是说,循环水补水中需要存在一定的离子含量,方可保证阻垢和缓蚀作用的发生。基于这样的考虑,本发明的处理方法要求对排污水适度脱盐,使最终的出水保留一定的含盐量,更满足循环水回用水的要求。

本发明提供了一种循环水排污水处理回用方法,该方法包括如下步骤:

向循环水排污水中投加聚丙烯酰胺(PAM)絮凝剂进行絮凝反应,絮凝剂加入量为4-8mg/升污水,絮凝反应时间控制至少5分钟;

絮凝反应后的排污水进入高效气浮池,气浮时间控制为至少10分钟,使小密度悬浮物和胶体上升至液面通过刮渣系统排出,而气浮水排入过滤池,过滤后排出;

向上述过滤后的排水中加酸调节水体碱度,使水体的朗格利尔饱和指数不大于2.0,并加入阻垢剂,送至保安过滤器,进一步过滤截流水中的悬浮物;

从保安过滤器过滤后的出水送入频繁倒极电渗析系统进行脱盐处理,该频繁倒极电渗析处理后的出水供作为循环水补水。

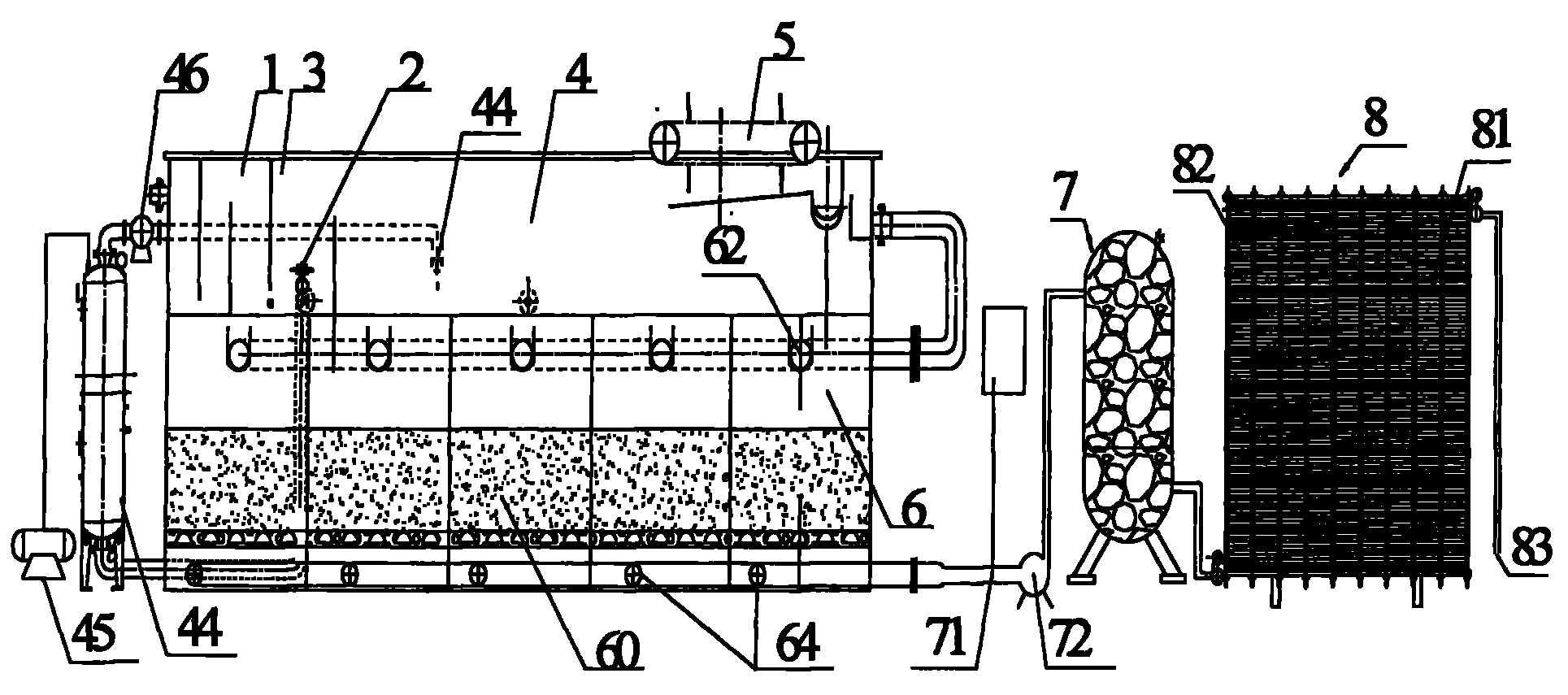

根据本发明的方法,采用絮凝-气浮-过滤、保安过滤和频繁倒极电渗析技术的有机集成,更有针对性地实现对循环水排污水的除浊、脱盐处理。根据循环水排污水的具体特点,本发明使用的絮凝剂是PAM,要求在排污水进入絮凝区同时加入(可以是管路中加入,或排污水进入絮凝区时加入),为达到絮凝目的,絮凝反应中控制污水沿水流方向的速度梯度和混合强度呈逐渐减小,且控制絮凝反应时间为5-8分钟。具体地,排污水进入絮凝区的初期流速应达到对水体施加剧烈搅拌混合的效果,随后使搅拌强度放缓,利于形成絮凝体而促使水体中的胶体和颗粒物脱稳,然后更进一步降低水流的速度梯度和搅拌强度,为絮凝反应和絮凝体的长大提供足够的时间。该过程可以通过任何可行的方法实现,例如,可以在絮凝区设置若干间隔不同的折流挡板,配合流速控制,调节水体的流动状态,实现水体的搅拌强度和流动状态控制。当然,该絮凝过程也可以在输水管道中完成。

絮凝过程的另一个关键在于絮凝剂PAM的使用,PAM在污水絮凝处理中一般作为助凝剂使用,主要是配合聚铝、聚铁等常规絮凝剂提高絮凝效果,而本发明针对循环水排污水的性质选择单独投加PAM。由于PAM是一种高分子物,通过吸附水中的粒子形成桥链结构来使粒子聚集实现絮凝,研究发现,PAM投加量太小时难以达到絮凝效果,投加量太大,絮凝剂在颗粒表面覆盖率过高,产生再稳(护胶)现象,不利于絮凝体的进一步脱稳。结合循环水水质特点,本发明确定絮凝剂加入量为4-8mg/升污水(4-8ppm)。

反应后的絮凝水进入高效气浮装置,在这里,脱稳后的大密度悬浮物和胶体随气浮水排入过滤区,脱稳后的小密度悬浮物及胶体由于释放器释放的微气泡(50μm左右)黏附而上升至液面,通过改变污染物的界面张力实现固液分离,通过刮渣系统排出,实现对水体中悬浮物和胶体颗粒的去除。为达到处理效果(降低排污水的浊度),气浮过程的时间至少10分钟,综合考虑到处理成本和设备体积,优选为10-20分钟。高效气浮的装置和具体操作,均为常规技术。优选地,气浮过程的回流比(用于产生溶气水的水量占总进水量的比例)不低于20%。试验结果显示,循环水的应用特点决定了其排污水中的固体悬浮物含量一般是≤50mg/L(或者说浊度≤50NTU),所以,控制气浮过程的回流比不低于20%,即可满足出水浊度≤3.0NTU的处理要求。

来自气浮池的气浮水排入过滤区,滤除水体中的悬浮物和杂质,即可进入后续保安过滤和电渗析脱盐工序。本发明方法对气浮水过滤采用设置有滤料的过滤池,优选使滤料层高度与滤料粒径之比至少达到1000,例如,可以设置石英砂和无烟煤双层滤料层。为利于工业化连续处理,优选对气浮水的过滤是采用至少4个并联设置并相互独立的滤池处理,每个滤池均设置有气浮水进水口和过滤水排水口,并分别可独立控制。随着水中悬浮物和杂质以及颗粒物被截留在滤料上,会导致过滤流量衰减,此时需要反洗,因为本发明采用了并联的滤池,当某个滤池停止进水进行反洗时,其余滤池仍正常工作,实现了连续处理和产水。所以,本发明的方法优选还包括依次对滤池进行反冲洗,并且,在对其中一个滤池反冲洗时,其它滤池维持正常的过滤处理。

申请人的研究发现,对于一般天然水或硬度较低的废水,脱盐处理时加阻垢剂即可达到防止碳酸钙结垢的效果,然而,由于循环水的高硬度和高碱度(高pH)特点,按照常规用量单独投加阻垢剂往往不奏效,从阻垢和脱盐效果以及经济效益考虑,本发明采用在线加酸调节水体碱度同时投加阻垢剂的方案,将水体的朗格利尔饱和指数(LSI)降至可以用阻垢剂的范围,再加入适量阻垢剂则可有效防止碳酸钙的结垢。从中和碱度考虑,适量的硫酸和盐酸等无机酸均可使用,但为减少钙、钡等金属硫酸盐的沉淀,优选使用盐酸,并优选调节水体的朗格利尔饱和指数在-1~2。

所谓朗格利尔饱和指数(LSI)是利用饱和pH和饱和指数的概念来判断碳酸钙在水中是否会析出,即,LSI=实际pH-饱和pH,结论是:LSI>0时表明水中存在结垢的趋势,LSI=0时表明水质处于平衡状态(稳定),既不腐蚀也不结垢,LSI<0时表明水中存在腐蚀的趋势。在实际操作中,可控制过滤出的给水至合适的pH范围基本上中性(一般为pH6-7)。

本发明采用加酸调节水体碱度同时投加阻垢剂,相比于通常只加阻垢剂的方法所具有的好处在于:减少了阻垢剂用量,在保证水质的同时提高了经济性,而对碱度的调节也有效抑制了碳酸钙的结垢趋势,利于脱盐设备的长期稳定运行。由于酸物质的使用,本发明工艺中阻垢剂的加入量为2~5ppm(2~5mg/升水)即可。所用阻垢剂可以为水处理领域常用和公知的添加剂,例如:羟基亚乙基二磷酸(HEDP)、聚丙烯酸(PAA)、聚天门冬氨酸(PASP)、氨基三亚甲基瞵酸(ATMP)等。

在脱盐处理前,还需要使酸调节后的过滤出水进入保安过滤器,进一步截流水中悬浮物,以进一步保证频繁倒极电渗析的进水水质。本发明使用的保安过滤器没有特殊限制,保安过滤器内可以设置有孔径为不大于5μm的PP滤芯,具体操作均为常规技术。

如前面已经介绍,本发明的工艺采用电渗析操作对前期进行了絮凝-气浮-过滤以及保安过滤的排水实施脱盐处理,使其达到回用水标准。在脱盐过程中实施的频繁倒极电渗析,是一种将离子交换膜技术和离子电迁移技术相结合的除盐技术,利用阴阳离子交换膜交替排列于正负极(电极)之间,并利用隔板分开,组成除盐(淡化)和浓缩两个系统,含盐水体进入后,在直流电场作用下,阳离子和阴离子分别向负极和正极迁移,由于阳离子交换膜和阴离子交换膜的阻挡,淡室中的盐水被淡化,浓室(淡室相邻的一对阴阳离子交换膜之间的空间)中的盐水被浓缩,达到脱盐的效果。由于浓室中盐度的不断浓缩(离子浓度不断增大),造成浓室中部分盐类的离子浓度乘积接近或超过容度积。此时,碳酸钙等盐类的结垢趋势增强,进而影响脱盐效果。为防止钙镁离子过度堆积成垢而形成的结垢现象对设备的损坏以及对脱盐处理效果的影响,需要采用定期倒换电极电位的方式,运行一段时间后通过倒极改变电渗析离子交换膜附近的酸碱环境,达到阻止盐类结垢物晶核的生成,同时溶解已生成碳酸钙的目的。从而抑制了离子交换膜附近的结垢趋势,保证脱盐效果、延长了离子交换膜的使用寿命。现有技术中,具有可实现定期改变电极电位特性的电渗析装置称为频繁倒极电渗析装置。

水中含盐量和硬度大小是影响电渗析处理中倒极频率的最主要参数,随着处理水体的盐含量增加、硬度增大,倒极频率应逐渐增大,即,倒极时间间隔相应缩短。本发明的研究发现,针对循环水排污水的特点,电导率≤4000μs/cm,总硬度≤1600mg/L,并考虑实际生产中的经济性,倒极时间间隔一般控制30min-2h。即,按照本发明的处理工艺,所述循环水排污水的电导率≤4000μs/cm,总硬度≤1600mg/L,经频繁倒极电渗析处理后的出水脱盐率为70-90%。从而在达到对循环水排污水进行处理时部分保留了循环水系统所需的离子,同时满足循环水回用水的水质要求。

本发明所采用的频繁倒极电渗析装置的规格(淡化室和浓缩室的设置)根据所处理水体的性质确定,所采用的离子交换膜可采用本行业内常用的产品,通常情况下,采用有机离子交换膜,例如,磺酸型阳离子交换膜和季胺型阴离子交换膜,两种膜孔径均为1-10hm,不允许水分子通过,离子选择透过率大于95%,以完成溶液的净化和离子浓缩。对于离子交换膜的选择,本发明没有特殊要求。

根据本发明的处理工艺,除以上说明外,控制适当操作压力利于达到预期的处理效果,具体地,排污水在絮凝、气浮和过滤处理过程的溶气操作压力为不低于0.30MPa,在频繁倒极电渗析过程的运行压力为0.05-0.30MPa,优选为0.05-0.10Mpa。

总之,本发明针对目前国内工业循环水排污水的水质现状和性质,提出了一种专用的水处理工艺,没有采用水处理技术中常用的纳滤、超滤、反渗透等运行成本高、预处理要求程度高的工艺,免去了对纳滤膜和反渗透膜易污染的顾虑,也避免了电吸附技术不能连续产水、再生时间长、以及不适合高含盐排污水回用的缺陷,将几种常用和简便的处理技术有机结合,实现连续产水,产水率不低于75%,且处理后的水质满足《污水再生利用工程设计规范》(GB50335-2002)中有关再生水用作冷却用水的水质控制指标。