申请日2009.02.26

公开(公告)日2009.08.05

IPC分类号C02F1/52

摘要

本发明公开了一种焦化废水处理用混凝剂及其应用工艺,所述的焦化废水处理用混凝剂是以硫酸亚铁、硫酸铝、氯化铁、聚硅酸、沸石粉为原料复合而成,其原料质量百分比组成为:硫酸亚铁30~70%,硫酸铝20~60%,氯化铁3~10%,聚硅酸1~5%,沸石粉1~5%。所述应用工艺是在焦化废水经A/O生化处理后的混凝处理阶段,调节经A/O生化处理后的焦化废水的pH值,使之处于6~9之间,加入所述的焦化废水处理用混凝剂进行混凝处理,使焦化废水中所述焦化废水处理用混凝剂的终浓度为900~1500mg/L。与其他混凝剂相比,本发明制得的混凝剂高效、经济,混凝效果更加良好;并且应用工艺简单、投资成本低。

权利要求书

1、一种焦化废水处理用混凝剂,所述的焦化废水处理用混凝剂是以 硫酸亚铁、硫酸铝、氯化铁、聚硅酸、沸石粉为原料复合而成,其原 料质量百分比组成为:硫酸亚铁30~70%,硫酸铝20~60%,氯化铁 3~10%,聚硅酸1~5%,沸石粉1~5%;

所述的焦化废水处理用混凝剂按照如下方法制备:将原料硫酸亚 铁、硫酸铝、氯化铁、聚硅酸、沸石粉按上述质量配比混合,粉碎至 50~100目,在70~90℃下对其进行加热搅拌2~3h;然后再对上述处 理后的原料进行如下处理:对粉碎、加热搅拌后的原料滴加质量浓度 为0.1~0.5%的NaOH溶液或质量浓度为0.05~3%的Ca(OH)2乳液,使 NaOH或Ca(OH)2的加入量为原料总质量的0.1~0.5%,即得到焦化废 水处理用混凝剂液态型成品;或者对粉碎、加热搅拌后的原料滴加质 量浓度为20~30%的NaOH溶液或质量浓度为10~15%的Ca(OH)2乳 液,使NaOH或Ca(OH)2质量为原料总质量的0.1~0.5%,滴加完毕 后经烘干、过筛即得到焦化废水处理用混凝剂粉末型成品。

2、如权利要求1所述的焦化废水处理用混凝剂,起特征在于所述的 制备过程在搅拌下进行,搅拌速度在200~500r/min。

3、如权利要求1所述的焦化废水处理用混凝剂,其特征在于控制所 述的质量浓度为0.1~0.5%的NaOH溶液、质量浓度为0.05~3%的 Ca(OH)2乳液、质量浓度为20~30%的NaOH溶液或质量浓度为 10~15%的Ca(OH)2乳液的滴加时间为0.5~2h。

4、如权利要求1~3之一所述的焦化废水处理用混凝剂,其特征在于 对粉碎、加热搅拌后的原料滴加质量浓度为0.1~0.5%的NaOH溶液 以制得焦化废水处理用混凝剂液态型成品或者对粉碎、加热搅拌后的 原料滴加质量浓度为20~30%的NaOH溶液以制得焦化废水处理用混 凝剂粉末型成品。

5、一种如权利要求1所述的焦化废水处理用混凝剂的应用工艺,所 述应用工艺包括焦化废水的A/O生化处理阶段和随后的混凝剂混凝 处理阶段,其特征在于焦化废水在A/O生化处理后,先用石灰乳调 节经A/O生化处理后的焦化废水的pH值,使之处于6~9之间,加入 所述的焦化废水处理用混凝剂进行混凝处理,使焦化废水中所述焦化 废水处理用混凝剂的的终浓度以其固含量计为900~1500mg/L。

6、如权利要求5所述的应用工艺,其特征在于所述的混凝处理为: 加入所述的焦化废水处理用混凝剂后,先以300~500r/min搅拌 30~60s,再以60~120r/min搅拌10~15min,然后静置30~50min。

说明书

一种焦化废水处理用混凝剂及其应用工艺

(一)技术领域

本发明涉及一种焦化废水处理用混凝剂及其应用工艺。

(二)背景技术:

焦化废水是煤制焦、煤气净化、化学产品精制及焦化产品回收过 程中产生的废水,含有酚、联苯、吡啶、吲哚和喹啉等几十种多环、 杂环类生物难降解有机物及无机氟离子、氨氮离子、氰根离子等有毒 有害污染物,成分复杂,污染物浓度高、色度高、毒性大,在水中以 真溶液或准胶体的形态存在,性质非常稳定,是一种典型的难降解有 机废水。对焦化废水的处理,目前国内一般分两步进行,首先用A/O 或A2/O生化法脱氮和去除大部分CODcr,生化阶段出水再用吸附或 混凝法进一步处理。焦化废水中含有大量生物难降解有机物使生化阶 段出水中的CODcr仍可达200~500mg./L,色度高达上千倍,远未达 到国家排放标准。因此,后继的吸附和混凝法就显得尤为重要。吸附 法中,常采用活性碳、粉煤灰等作吸附剂,但存在成本高或残渣难处 理等问题,目前国内的厂家中很少采用。而混凝法的关键在于所用的 混凝剂,在对焦化废水的处理中,一般采用聚合硫酸铁或聚合氯化铝 作混凝剂,虽然操作使用方便,但对CODcr、色度、总CN-等主要污 染指标的去除率都不高,致使出水远远未达到国家或地方允许排放标 准。而另一方面,随着经济的发展,市场对钢铁等需求量的增大,国 内绝大多数焦化厂、煤气厂焦化废水排放量却日益增多,这些废水却 日夜污染着我们的环境。因此,针对焦化废水开发一种专用混凝剂, 有效地去除其中的CODcr、色度、和总CN-等污染物,使废水出水指 标达到排放标准已显得十分重要。

(三)发明内容:

本发明的首要目的是要针对焦化废水性质稳定、难于生物降解的 水质特点,提供一种高效、经济的焦化废水处理用混凝剂。

为解决上述技术问题,本发明主要是在该复合无机混凝剂的合成 过程中,通过优化工艺条件,即调节原料配比、温度、碱化度、搅拌 强度,合成一种更加高效、经济的焦化废水处理用混凝剂。

具体的,本发明采用的技术方案如下:

一种焦化废水处理用混凝剂,是以硫酸亚铁、硫酸铝、氯化铁、 聚硅酸、沸石粉为原料复合而成,其原料质量百分比组成为:硫酸亚 铁30~70%,硫酸铝20~60%,氯化铁3~10%,聚硅酸1~5%,沸石粉 1~5%;

所述的焦化废水处理用混凝剂的制备方法如下:将原料硫酸亚 铁、硫酸铝、氯化铁、聚硅酸、沸石粉按上述质量配比混合,粉碎至 50~100目,在70~90℃下对其进行加热搅拌2~3h,然后再对上述处 理后的原料进行如下处理:对粉碎、加热搅拌后的原料滴加质量浓度 为0.1~0.5%的NaOH溶液或质量浓度为0.05~3%的Ca(OH)2乳液,使 NaOH或Ca(OH)2质量的加入量为原料总质量的0.1~0.5%,即得到焦 化废水处理用混凝剂液态型成品;或者对粉碎、加热搅拌后的原料滴 加质量浓度为20~30%的NaOH溶液或质量浓度为10~15%的Ca(OH)2 乳液,使NaOH或Ca(OH)2质量为原料总质量的0.1~0.5%,滴加完 毕后经烘干、过筛即得到焦化废水处理用混凝剂粉末型成品。

本发明所述的制备过程在搅拌下进行,搅拌速度200~500r/min。

本发明中一般控制所述的质量浓度为0.1~0.5%的NaOH溶液、 质量浓度为0.05~3%的Ca(OH)2乳液、质量浓度为20~30%的NaOH 溶液或质量浓度为10~15%的Ca(OH)2乳液的滴加时间在0.5~2h。

本发明所述的Ca(OH)2乳液为Ca(OH)2和水形成的乳浊液。

本发明优选对粉碎、加热搅拌后的原料滴加质量浓度为0.1~0.5% 的NaOH溶液以制得焦化废水处理用混凝剂液态型成品或者对粉碎、 加热搅拌后的原料滴加质量浓度为20~30%的NaOH溶液以制得焦化 废水处理用混凝剂粉末型成品。

本发明中,所述焦化废水处理混凝剂的原料中硫酸铝和硫酸亚铁 的配比较大,为降低成本,选用的硫酸亚铁来自于钛白粉或金属加工 厂等产生的工业副产物,而选用的硫酸铝则来自铝制金属废料与酸反 应制备而来,这些物料经过预处理去除其它杂质、调节浓度即可用来 制备焦化废水处理用混凝剂。

按照本发明方法制备而得的焦化废水专用混凝剂的各项指标如 下:

(1)、液体产品(红棕色):固含量15-20%、Al2O3含量≥7.8%、Fe2O3 含量≥7.8%、盐基度达到5~35%、水不溶物含量≤2.5%、pH值(1% 水溶液)1.0~3.0。

(2)、固体产品(黄色或浅褐色细晶粒):Al2O3含量≥8.0%、Fe2O3 含量≥13.2%、盐基度达到5~35%、水不溶物含量≤2.5%、pH值(1% 水溶液)1.0~3.0、可溶性(固体产品45%溶液搅拌1h可完全溶解)。

本发明的第二个目的是提供一种简单、高效、经济的焦化废水处 理用混凝剂的应用工艺。本发明所述焦化废水处理用混凝剂的应用工 艺包括焦化废水的A/O生化处理阶段和随后的混凝剂混凝处理阶段, 焦化废水在经A/O生化处理后,调节经A/O生化处理后的焦化废水 的pH值,使之处于6~9之间,加入所述的焦化废水处理用混凝剂进 行混凝处理,使焦化废水中所述焦化废水处理用混凝剂的终浓度以其 固含量计为900~1500mg/L。

进一步,上述混凝处理过程具体可采用如下步骤:加入所述的焦 化废水处理用混凝剂后,先以300~500r/min搅拌30~60s,再以 60~120r/min搅拌10~15min,然后静置30~50min。

本发明所述焦化废水处理用混凝剂对CN-、色度、F-等指标均能 达到满意的处理效果,特别是在焦化废水的脱色、除氰、去氟等方面 效果显著。采用上述应用工艺对焦化废水进行处理后,几个主要污染 指标均能达到允许排放标准。

本发明的有益效果是:本发明制备得到的焦化废水处理混凝剂, 其有效成分含有大量的铁铝复合高价聚羟阳离子及铁铝硅复合阳离 子,带高正电荷,具有很强的吸附电中和、压缩双电层及吸附架桥能 力,投加到废水中后,能迅速分散开来,与焦化废水中的污染组分发 生作用,使废水中的产生色度的芳环、稠环类污染物发生凝聚而沉淀, 同时将废水中的酚类、氰类夹带下来,从而有效去除焦化废水中的各 种污染组分。另外,该复合混凝剂中存在的Si、Ca等其它元素,则 使以上提及的这些铁、铝聚羟阳离子相互粘合作用而形成更大的聚合 体,从而使形成的絮块体积更大,絮体更加密实,这样使得沉降速度 快且完全,缩短沉降时间,与其它混凝剂相比,混凝效果更加良好。 另外,该焦化废水处理混凝剂可在原有设施系统上操作,无需更改设 备增加投资,是一种高效、经济的焦化废水专用药剂。

(四)具体实施例

下面以具体实施例对本发明的技术方案作进一步说明,但本发明 的保护范围不限于此。

本发明制备实施例中,所使用的各原料来源如下:硫酸亚铁(诸 暨丰盈化工有限公司生产)、硫酸铝(杭州硫酸铝有限公司生产)、氯 化铁(温州天盛电化有限公司生产)、聚硅酸(浙江省东阳市高尔特 精细辅料厂生产)、沸石(浙江神石矿业有限公司生产)。

实施例1:混凝剂的制备

将原料按下述质量配比混合:硫酸亚铁50%、硫酸铝30%、氯 化铁10%、聚硅酸5%、沸石5%按质量配比混合,总质量为30克。 粉碎至50-100目,在70~90℃下对其进行加热,以300r/min的速度 搅拌2h,然后再对上述处理后的原料滴加质量浓度为20%的NaOH 溶液6毫升,2h滴完,经烘干、过筛、包装即得到焦化废水处理用 混凝剂成品。

实施例2:混凝剂的制备

将原料按如下质量配比混合:硫酸亚铁45%、硫酸铝40%、氯 化铁5%、聚硅酸5%、沸石5%按质量配比混合,总质量为30千克。 粉碎至50-100目,在70~90℃下对其进行加热,以300r/min的速度搅 拌2h,然后再对上述处理后的原料滴加质量浓度为20%的NaOH溶 液6升,1.5h滴完,经烘干、过筛、包装即得到焦化废水处理用混凝 剂成品。

本发明应用实施例,取某焦化厂的焦化废水进行混凝实验。该厂 焦化废水前阶段经调整、中和、气浮除油、A/O生化等阶段处理后, 出水主要指标CODcr为200~400mg/L左右,主要由难于生物降解的 杂环、芳环污染物构成,色度在300倍左右,总CN-在1.0mg/L左右、 F-在25mg/L左右,都大大高于国家排放标准。

实施例3:混凝剂的应用

(1)取该厂经前阶段处理的焦化废水,其出水水质为:CODcr 为200mg/L,色度240倍,总CN-为1.2mg/L,F-为25mg/L;

(2)用石灰乳调节焦化废水的pH值,使之处于6~9之间,启 动六联体搅拌机搅拌器,然后投入实施例1制得的焦化废水处理用混 凝剂,投加量为900mg/L,以300r/min搅拌30s后以80r/min搅拌 10min,静置30min,取上清液,测定CODcr、总CN-、F-和色度。

检测方法是采用《污水综合排放标准(GB8978-1996)》;COD测 定采用重铬酸钾法;色度测定采用铂钴比色法;F-的测定采用离子选 择性电极法,CN-的测定用蒸馏比色法测定。

(3)经测定出水指标:CODcr为80mg/L,色度50倍,总CN- 为0.36mg/L,F-为7mg/L。根据《污水综合排放标准(GB8978-1996)》, 这几项主要指标均可达标排放。

实施例4:混凝剂的应用

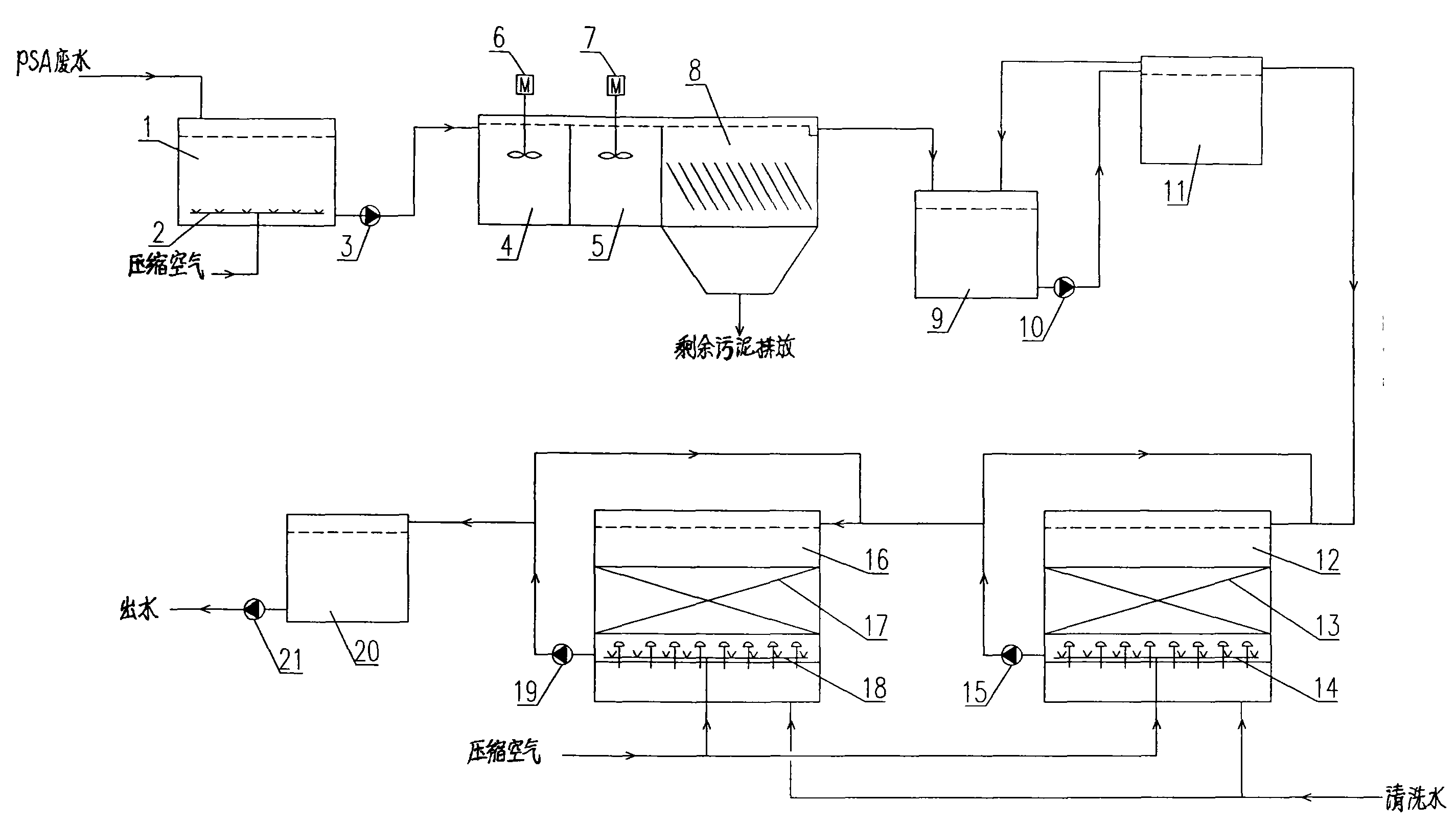

由于混凝实验是在静态条件下进行的,为了进一步接近实际情 况,考察该焦化废水处理用混凝剂在实际操作情况下的混凝效果,在 厂方配合下进行了现场混凝模拟动态实验。

(1)现场混凝模拟实验的装置,按厂方现行实际反应槽及沉淀 池的大小和形状进行设计,但大小为实际尺寸缩小1000倍的模型, 通过阀门控制废水进水流量为5L/min。废水水质为:CODcr为 180~220mg/L,色度200~260倍,总CN-为1.2~1.6mg/L,F-为20-30 mg/L;

(2)模拟实验每次开机后,连续运行2~4天,每天24小时不间 断。启动空气压缩机,通压缩空气鼓泡搅拌,然后通过蠕动泵准确投 加实施例2制得的焦化废水处理用混凝剂,投加量为900mg/L左右。

(3)待系统运行一段时间,出水水质稳定后取水样分析水质指 标,检测方法同实施例4。经过连续几天的测定,出水水质CODcr在 60~80mg/L左右,总CN-在0.3~0.6mg/L左右,色度在50~70倍左右, F-4浓度在5.0~7.0mg/L左右,出水pH在6~7,几个主要污染指标均能 达到允许排放标准。