申请日2009.03.10

公开(公告)日2010.09.15

IPC分类号C04B33/13; C04B33/135; C04B33/132

摘要

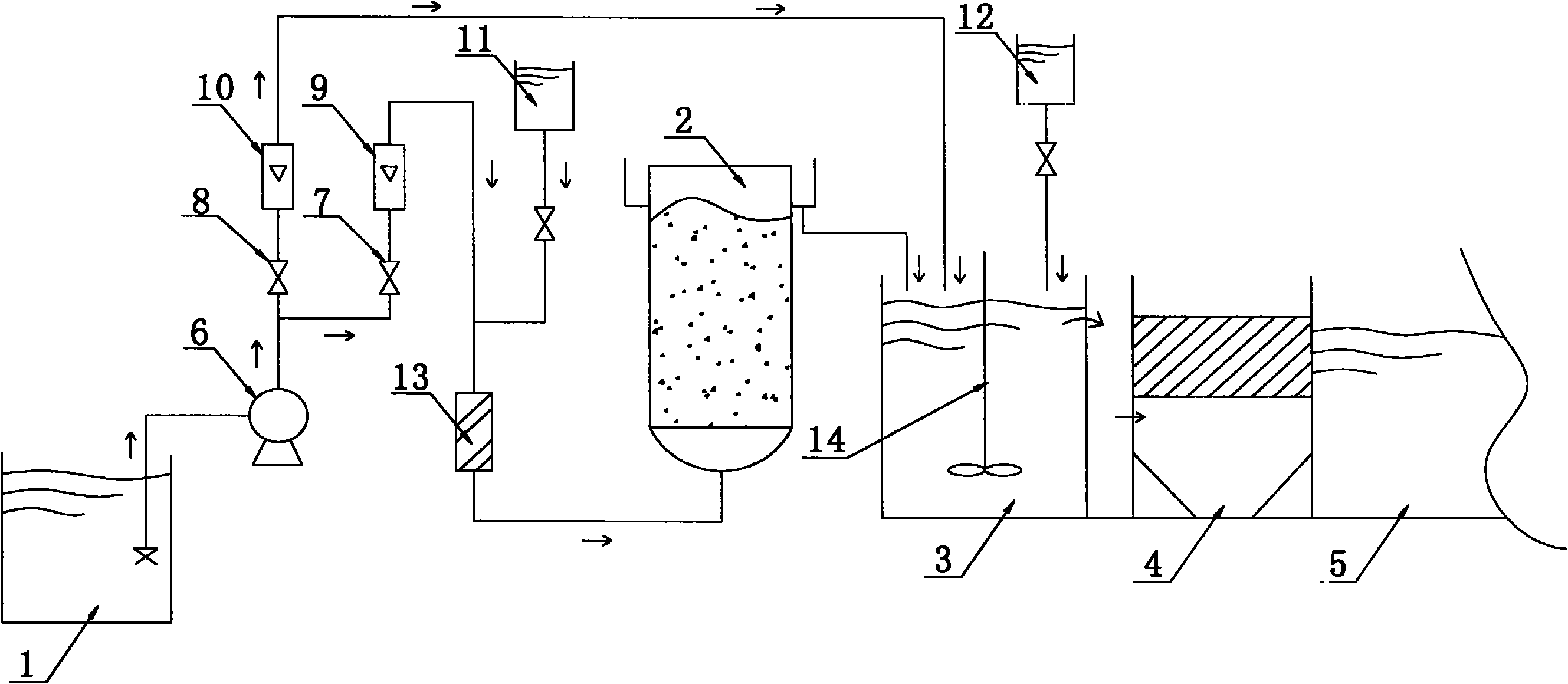

本发明公开了一种淤污泥制砖方法:将含水率为80~85%的淤泥和污泥堆放在停放场,使其含水率≤60%待用;将含水率≤60%的淤泥和污泥通过供料箱输送到一级搅拌机,与粉煤灰、砻糠或木屑、煤渣以及黑砂一起搅拌,使混合料的含水率≤30%;将混合料放置在陈化场陈化使其含水率≤22%;将混合料通过供料箱输送到二级搅拌机,根据干湿度,加水或者粉煤灰,得到含水率≤20%的制坯料;通过挤压和切割装置,将制坯料制成含水率为17.8~18.8%的湿坯;焙烧得到成品砖。本发明的方法以淤泥和污泥为主要原料生产砖块,一方面不需要使用粘土,不会破坏耕地,另一方面解决了淤泥和污泥的处理难题,节约土地资源,环保效果显著。

权利要求书

1.一种淤污泥制砖方法,其特征在于包括以下步骤:

①将含水率为80~85%的淤泥和污泥堆放在停放场,使其含水率≤60%待用;

②将含水率≤60%的淤泥和污泥通过供料箱,输送到一级搅拌机,与粉煤灰、砻糠或木屑、细煤渣以及黑砂一起搅拌,使混合料的含水率≤30%;

③将混合料放置在陈化场陈化48~72小时,使其含水率≤22%;

④将混合料通过供料箱,输送到二级搅拌机,根据干湿度,加水或者粉煤灰,使含水率≤20%,得到制坯料;

⑤通过挤压装置和切割装置,将制坯料制成湿坯;湿坯含水率为17.8~18.8%;

⑥焙烧,得到成品砖。

2.根据权利要求1所述的淤污泥制砖方法,其特征在于:所述第④步中,由安装在二级搅拌机内的电流检测器检测电流大小来控制含水率,当电流位于360~380A之间时,表明含水率符合制坯料的要求;当电流大于380A时,说明混合料过干,则加水;当电流小于360A时,说明混合料过湿,则加粉煤灰。

3.根据权利要求1或2所述的淤污泥制砖方法,其特征在于:所述第⑤步中,在通过挤压装置之前制坯料还要经过绝石对辊将含有的小石块粉碎;在挤压过程中由挤压装置和抽真空装置使湿坯含水率下降。

4.根据权利要求3所述的淤污泥制砖方法,其特征在于:所述第②步中,按照以下重量百分比进行搅拌混合:淤泥和污泥60~70%,粉煤灰5~8%,砻糠或木屑3~5%,细煤渣18~20%,黑砂4~7%;所述砻糠或木屑磨成碎末;所述细煤渣由粗煤渣粉碎而得。

5.根据权利要求4所述的淤污泥制砖方法,其特征在于:所述第①步中,堆放淤泥和污泥的停放场面积为3000平米,分成3个透明钢瓦篷;地下挖深1米、四周砌筑围墙、底部和四周进行防渗漏处理。

6.根据权利要求5所述的淤污泥制砖方法,其特征在于:所述第⑤步中,挤压装置中按照制砖类型需要设置数目不同、直径不同的钢轴;切割装置按照制砖尺寸需要设置切割钢板。

7.根据权利要求6所述的淤污泥制砖方法,其特征在于:所述第⑥步按照以下步骤进行:

a)将第⑤步中得到的合格湿坯推到干燥车上,通过顶车机,顶到烘房干燥;第⑤步中得到的废湿坯则通过输送带回到挤压装置重新制坯;

b)将烘房出来的干坯送入砖窑烧结,砖窑烧结时产生的预热用风机抽到烘房干燥;砖窑烧结后的废品砖和粗煤渣一起粉碎,重新进行制砖工艺。

8.根据权利要求7所述的淤污泥制砖方法,其特征在于:所述淤泥为内河、滆湖清淤所得的淤泥;所述污泥为造纸、印染行业污水、生活污水治理所得污泥。

说明书

淤污泥制砖方法

技术领域

本发明涉及一种建筑材料的制造方法,具体地说涉及一种采用淤泥和污泥为原料制砖的方法。

背景技术

长期以来,建筑用砖基本上是用纯粘土制成,虽然采用纯粘土可以制砖,满足建筑上的需要,但是粘土都是取自地表的上层土,如果长期用纯粘土制砖,就会破坏耕地、造成耕地的大量荒废。对于人均土地资源低于世界平均水平的我国来讲,保护土地资源、开发生产各类非粘土质墙体材料就显得尤为重要。

授权公开号为CN1108201C的中国专利《利用污泥热能烧制轻质砖的方法》公开的方案是:将污泥脱水至含水量50~60%,并制成3~9mm的颗粒,干燥后以10~30%的比例混入粘土原料中、制坯、风干、焙烧。该方法对环保有一定的积极意义,但是它仍然要消耗60~90%的粘土,所以其保护土地资源的效果不明显。

授权公开号为CN1108201C的中国专利《污泥烧结砖生产方法》公开的方案是:污泥一般为5~50%,常用为30~50%、其余为页岩粉,一般粒径≤0.5mm,常规制坯焙烧。该方法虽然免用粘土能节约和保护土地资源,但其采用的页岩受区域制约因素大,仅适合于分布有页岩资源的地区实施,且该方法也未对掺用污泥制砖的主要难题——污泥脱水作介绍,因此,在实际生产中难以推广实施。

中国专利文献CN 1413936A公开的一种《淤泥砖》,以淤泥为原料,辅以固化剂、骨料,骨料为建筑垃圾、垃圾焚烧渣,固化剂由轻烧镁、卤片或卤粉、包括功能性助剂的调整剂组成。这中产品的缺陷在于原材料成本高,组分多,不易控制。

中国专利文献CN 1724446A公开的《一种墙体材料及其用该材料加工墙体砖的方法》,它由重量份比的材料:污泥20~80、淤泥0~60、粉煤灰10~40、添加剂0~5。加工步骤是先将污泥和粉煤灰混合制成坯体,干燥后粉碎得到干粉;然后以重量百分比的干粉0~45、淤泥0~60、污泥0~80、粉煤灰10~40、添加剂0~5混合、碾练、破碎,加入除臭剂或者二氧化氯杀菌剂,得到制坯料;制坯后干燥,在900~1100℃下焙烧18~36小时,得到成品砖。这种方法虽然环保,但是干粉制造的这一步骤烦琐,且缺乏对制坯料的含水率控制。

发明内容

本发明的目的是提供一种以作为废弃物的污泥、淤泥为主要原料的制砖方法,该方法简单、易于实施,能节约土地资源、有助于环境保护,且由该方法制得的砖具有质地轻、保温且不变形的优点。

实现本发明目的的技术方案是一种淤污泥制砖方法,包括以下步骤:

①将含水率为80~85%的淤泥和污泥堆放在停放场,使其含水率≤60%待用;

②将含水率≤60%的淤泥和污泥通过供料箱,输送到一级搅拌机,与粉煤灰、砻糠或木屑、细煤渣以及黑砂一起搅拌,使混合料的含水率≤30%;

③将混合料放置在陈化场陈化48~72小时,使其含水率≤22%;

④将混合料通过供料箱,输送到二级搅拌机,根据干湿度,加水或者粉煤灰,使含水率≤20%,得到制坯料;

⑤通过挤压装置和切割装置,将制坯料制成湿坯;湿坯含水率为17.8~18.8%;

⑥焙烧,得到成品砖。

所述第④步中,由安装在二级搅拌机内的电流检测器检测电流大小来控制含水率,当电流位于360~380A之间时,表明含水率符合制坯料的要求;当电流大于380A时,说明混合料过干,则加水;当电流小于360A时,说明混合料过湿,则加粉煤灰。

所述第⑤步中,在通过挤压装置之前制坯料还要经过绝石对辊将含有的小石块粉碎;在挤压过程中由挤压和抽真空装置使湿坯含水率下降。

所述第②步中,按照以下重量百分比进行搅拌混合:淤泥和污泥60~70%,粉煤灰5~8%,砻糠或木屑3~5%,细煤渣18~20%,黑砂4~7%;所述砻糠或木屑磨成碎末;所述细煤渣由粗煤渣粉碎而得。

所述第①步中,堆放淤泥和污泥的停放场面积为3000平米,分成3个透明钢瓦篷;地下挖深1米、四周砌筑围墙、底部和四周进行防渗漏处理。

所述第⑤步中,挤压装置中按照制砖类型需要设置数目不同、直径不同的钢轴;切割装置按照制砖尺寸需要设置切割钢板。

所述第⑥步按照以下步骤进行:a)将第⑤步中得到的合格湿坯推到干燥车上,通过顶车机,顶到烘房干燥;第⑤步中得到的废湿坯则通过输送带回到挤压装置重新制坯;b)将烘房出来的干坯送入砖窑烧结,砖窑烧结时产生的预热用风机抽到烘房干燥;砖窑烧结后的废品砖和粗煤渣一起粉碎,重新进行制砖工艺。

所述淤泥为内河、滆湖清淤所得的淤泥;所述污泥为造纸、印染行业污水、生活污水治理所得污泥。

本发明具有以下积极的效果:(1)在治理江河湖海时需要拿出大量资金对江河湖海进行清淤。而从江河湖海中清理出来的淤泥大都堆积在地表甚至耕地上,由于淤泥中含有大量的重金属等有害物质,这种有害物质会对地下水造成二次污染。因此,将淤泥堆积在地表或耕地上,不仅会造成耕地的荒废,还会对环境造成污染。随着污水处理厂和印染厂的发展,其产生的污泥越来越多,给环境带来了很大的压力。而本发明的方法以淤泥和污泥为主要原料生产砖块,一方面不需要使用粘土,不会破坏耕地,另一方面解决了淤泥和污泥的处理难题,节约土地资源,环保效果显著。

(2)本发明的方法充分利用了火力发电厂产生的工业废料粉煤灰和一般比较难于处理的黑砂,废物利用使的制砖成本低廉,节能环保。

(3)本发明的方法添加由砻糠或者木屑磨碎而得的粉末,这些植物纤维在高温烧制过程中燃成灰烬,使砖瓦内部呈现许多微孔,这样得到的砖具有重量轻、强度大的特点,保温、隔音效果好,并且不会变形,因此生产这种砖可以少耗能源,提高工效,降低成本,提高正品率,同时给运输、施工部门和用户带来很大的效益和方便。此外砻糠和木屑容易获得,取材广泛,不受季节和地域的影响。

(4)本发明的方法经过两级搅拌获得制坯料,使搅拌更充分更均匀,这样制作出来的砖的质量一致性更好。

(5)用于制作砖的制坯料的含水率必须在20%左右,最佳为17.8~18.8%,高了,则坯容易变形、裂缝、破损大、不易干燥、在烘房内容易倒排;低了则粘结性差、砖坯成型时容易有裂缝、挤压装置负荷过大、挤出慢、产量低。本发明方法在二级搅拌时还通过安装在二级搅拌机内的电流检测器实时检测电流大小来严格控制制坯料的含水率在合适的范围内,同时还通过抽真空装置再抽取一部分水分以达到最佳含水率,这样就确保了进入挤压装置的制坯料都是合格的。

(6)本发明的淤泥和污泥停放场有3个透明钢瓦篷,共3000平米,可以将淤泥和污泥分开堆放,晴天阳光可以透过钢瓦,晒掉一部分水分,雨天也不会被雨水淋湿,而且在雨天也可以在里面工作。停放场底部挖深1米,四周砌筑围墙,底部和四周都做好了渗漏措施,堆放的污泥最大深度为2米,这样最多就可以堆放6000立方米的污泥,以每天堆放300吨(差不多200立方米)算,停放场可供堆放15天,而堆放15天后的淤泥和污泥含水率就会低于60%,满足了工艺要求。

(7)本发明方法在对制坯料通过挤压装置挤出湿坯时,挤压装置中按照制砖类型需要设置数目不同、直径不同的钢轴,这样就可以方便地制作实心砖、多孔砖或空心砖。而切割装置只需按照制砖尺寸需要设置切割钢板,就可以制作出统一的符合要求尺寸的砖块。

(8)现有技术中在对湿坯进行干燥时,大都采用燃煤做燃料,燃烧1吨标准煤排放二氧化硫26千克,粉尘40千克,废气1000立方。本发明方法在进行砖的烧结时,将砖窑中产生的热风用风机抽到烘房对湿坯干燥,这样充分利用热能,按每年生产8000万砖计算,普通砖一年需要燃煤3200吨,而用采用本方法年就可以减少排放83.2吨二氧化硫,128吨粉尘,320万立方废气,既节省了烘房干燥时需要的能源,又减少了排污。

(9)本发明方法简单、易操作,节约能源,保护耕地,且生产出的砖还具有良好的保温、不变形的性能。

具体实施方式

为了使本发明的内容更容易被清楚的理解,下面根据的具体实施例对本发明作进一步详细的说明。

(实施例1)

本实施例的淤污泥制砖方法,包括以下步骤:

①将内河、滆湖清淤所得的淤泥以及造纸、印染行业污水、生活污水治理所得污泥堆放在停放场。停放场面积为3000平米,分成3个透明钢瓦篷;地下挖深1米、四周砌筑围墙、底部和四周进行防渗漏处理。堆放的淤泥和污泥的最大深度为2米,每天堆放300吨(差不多200立方米),停放场可供堆放15天,堆放15天后的淤泥和污泥含水率从80~85%降低到60%左右。

②将含水率≤60%的淤泥和污泥通过供料箱,输送到一级搅拌机,与粉煤灰、砻糠或木屑、细煤渣以及黑砂一起搅拌,使混合料的含水率≤30%。细煤渣由粗煤渣粉碎所得,砻糠或木屑经过磨碎成为粉末。在此按照以下重量百分比进行搅拌混合:淤泥和污泥共60%(淤泥和污泥各一半),粉煤灰8%,木屑5%,细煤渣20%,黑砂7%。

③将混合料放置在陈化场陈化48小时,使其含水率为22%。

④将混合料通过供料箱,输送到二级搅拌机,由安装在二级搅拌机内的电流检测器检测电流大小来控制含水率,当电流位于360~380A之间时,表明含水率符合制坯料的要求;当电流大于380A时,说明混合料过干,则加水;当电流小于360A时,说明混合料过湿,则加粉煤灰,这样控制含水率为20%,得到制坯料。

⑤在通过挤压装置之前制坯料还要经过绝石对辊将含有的小石块粉碎。抽真空装置抽掉一部分水份,挤压装置中设置五根钢轴,通过挤压装置和切割装置,将制坯料制成含水率为17.8%的五孔砖湿坯。

⑥焙烧。

a)将第⑤步中得到的合格湿坯推到干燥车上,通过顶车机,顶到烘房干燥;第⑤步中得到的废湿坯则通过输送带回到挤压装置重新制坯;

b)将烘房出来的干坯送入砖窑烧结,砖窑烧结时产生的预热用风机抽到烘房干燥;砖窑烧结后的废品砖和粗煤渣一起粉碎,重新进行制砖工艺。

(实施例2)

本实施例的淤污泥制砖方法,包括以下步骤:

①与实施例1中相同。

②将含水率≤60%的淤泥和污泥通过供料箱,输送到一级搅拌机,与粉煤灰、砻糠或木屑、煤渣以及黑砂一起搅拌,使混合料的含水率≤30%。在此按照以下重量百分比进行搅拌混合:淤泥和污泥共70%(淤泥占三分之一,污泥占三分之二),粉煤灰5%,砻糠3%,细煤渣18%,黑砂4%。

③与实施例1中基本相同,混合料含水率为21%。

④与实施例1中基本相同,控制含水率为19.5%,得到制坯料。

⑤与实施例1中基本相同,挤压装置中设置三根钢轴,通过挤压装置和切割装置,将制坯料制成含水率为18.8%的三孔砖湿坯。

⑥与实施例1中相同。

(实施例3)

本实施例的淤污泥制砖方法,包括以下步骤:

①与实施例1中相同。

②与实施例1基本相同,在此按照以下重量百分比进行搅拌混合:淤泥和污泥共65%(淤泥占三分之二,污泥占三分之一),粉煤灰7%,砻糠4%,细煤渣18%,黑砂6%。

③与实施例1中相同,混合料含水率为21.5%。

④与实施例1中基本相同,控制含水率为19%,得到制坯料。

⑤与实施例1中基本相同,挤压装置中不设置钢轴,通过挤压装置和切割装置,将制坯料制成含水率为18%的实心砖湿坯。

⑥与实施例1中相同。

(实施例4)

本实施例的淤污泥制砖方法,包括以下步骤:

①与实施例1中相同。

②与实施例1基本相同,在此按照以下重量百分比进行搅拌混合:污泥67%,粉煤灰6%,木屑3%,细煤渣19%,黑砂5%。

③与实施例1中相同。

④与实施例1中基本相同,控制含水率为19.8%,得到制坯料。

⑤与实施例1中基本相同,挤压装置中设置多根钢轴,通过挤压装置和切割装置,将制坯料制成含水率为18.8%的多孔砖湿坯。

⑥与实施例1中相同。

(实施例5)

本实施例的淤污泥制砖方法,包括以下步骤:

①与实施例1中相同。

②与实施例1基本相同,在此按照以下重量百分比进行搅拌混合:淤泥67%,粉煤灰6%,木屑3%,细煤渣19%,黑砂5%。

③与实施例4中相同。

④与实施例4中相同。

⑤与实施例1中基本相同,制坯料含水率为18.5%。

⑥与实施例1中相同。

应当理解,以上所描述的具体实施例仅用于解释本发明,并不用于限定本发明。由本发明的精神所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。