申请日2009.03.11

公开(公告)日2013.06.26

IPC分类号C02F9/14; C02F1/24; C02F1/40; C02F103/24; C02F1/52; C02F3/12; C02F1/66

摘要

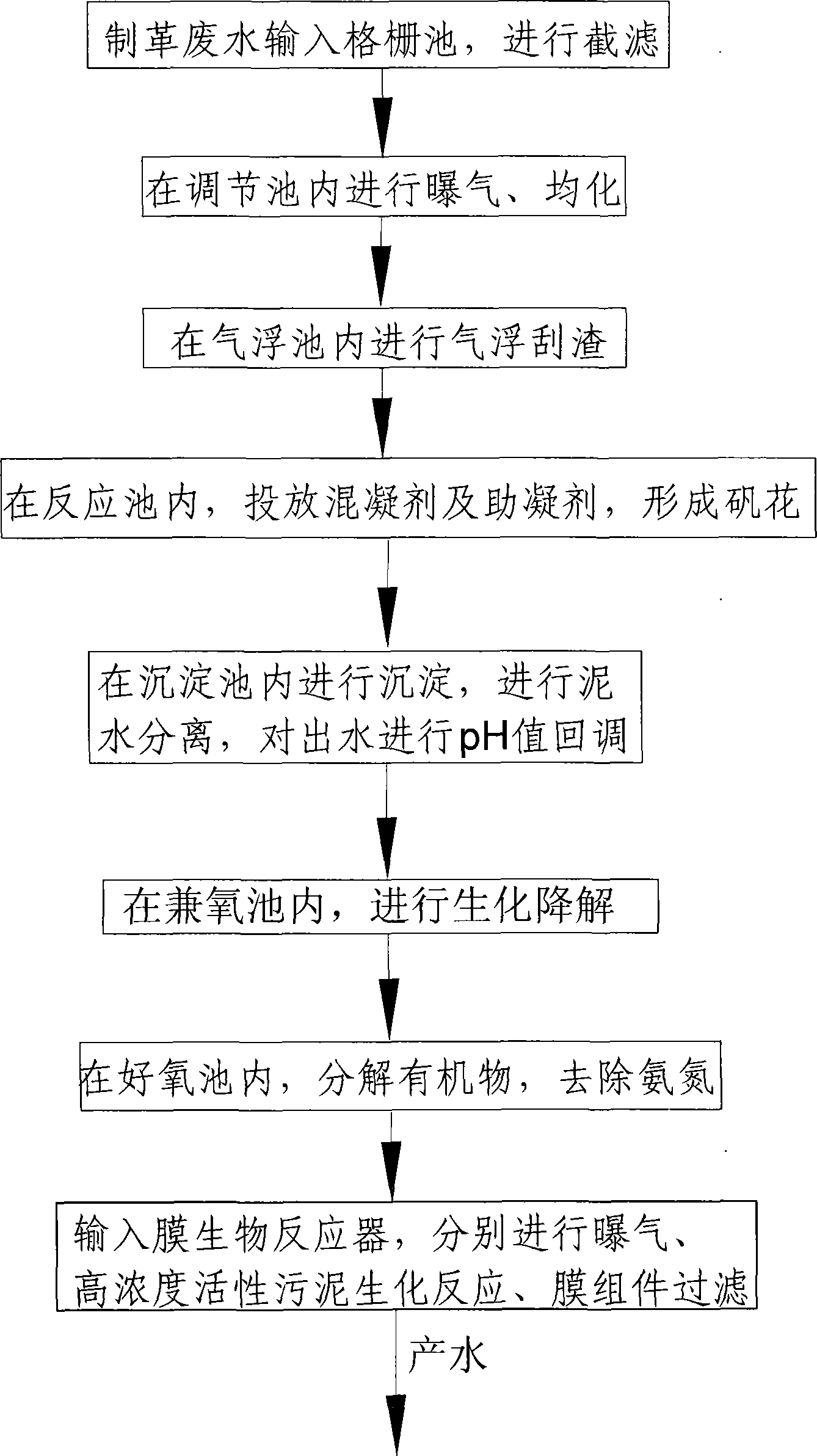

本发明公开了一种制革工业废水的处理方法,依次包括下列步骤:截滤、均化、气浮刮渣、加碱与絮凝剂沉淀、泥水分离、pH值回调后,再依次进行兼氧生化处理、好氧处理后,输入膜生物反应池,所述膜生物反应池中添加有培养好的活性污泥,并安装有中空纤维膜组件;经所述膜组件过滤后,由抽吸泵抽吸出水,本发明通过采用中空纤维膜组件代替传统工艺中的二沉池,减少处理系统占地面积;同时还解决了传统悬浮活性污泥工艺存在的污泥膨胀问题,出水水质稳定可靠;操作过程也相对简便。

权利要求书

1.一种制革工业废水的处理方法,依次包括下列步骤:

a.将制革工业废水送入格栅池,对废水中的杂物进行截滤;

b.将步骤a所得废水注入设有曝气装置的调节池,对池中废水进 行均化处理;

c.将步骤b所得废水注入气浮池,通过气浮刮渣后去除悬浮固体 颗粒物和油脂类物质;

d.将步骤c中所得废水注入反应池,调节pH值为9~10,向所述 反应池中投加混凝剂及助凝剂,使废水在所述反应池中形成矾 花;

e.将步骤d所得废水注入沉淀池,进行泥水分离;

f.将步骤e所得上清液输入pH调整池,调整废水的pH值至为6.0 -8.0;

g.将步骤f所得废水注入兼氧池,使废水在兼氧条件下进行生化 降解;水力停留时间为20~30小时;

h.将步骤g所得废水注入好氧池,向所述好氧池中进行曝气,水 力停留时间在5~15小时;

i.将步骤h所得出水输入膜生物反应池,所述膜生物反应池中添 加有培养好的的活性污泥,并安装有中空纤维膜组件;经所述 膜组件过滤后,由抽吸泵抽吸,出水。

2.如权利要求1所述的一种制革工业废水的处理方法,其特征在于: 所述膜生物反应池内的活性污泥浓度在8000~12000mg/L之间, 设计水力停留时间为20-30h。

说明书

一种制革工业废水的处理方法

技术领域

本发明涉及一种废水的处理方法,尤其涉及制革工业废水的处 理方法。

背景技术

皮革生产要经过浸水、浸灰脱毛、脱灰、浸酸、鞣制、中和、加 脂、染色等多种复杂的物理化学过程,使用了大量的化工材料,如酸、 碱、盐、硫化钠、石灰、表面活性剂、铬鞣剂、加脂剂、染料、有机 助剂等,除一部分被吸收外,很大一部分进入废水造成污染。制革工业 废水的主要特点是:1.废水中的制革杂物较多、悬浮固体颗粒物 (SS)以及油脂含量较多;2.废水有机污染物浓度高,生化性差。 (3)含有重金属污染物,氨氮的含量也比较高,任意排放对水体污染 严重。

表1 制革行业综合废水水质

参数 参数数值(mg/L) pH 8~12 色度(倍) 600~3500 CODcr 3000~4000 SS 2000~4000 NH3-N 250~300 Cr3+ 60~100 S2- 50~100 Cl- 2000~3000 BOD5 1500~2000

目前国内处理制革废水主要遵循物化与生化相结合的原则,常用 的处理工艺一般是先进行一级物化处理,然后进行二级生化处理 相组合的处理工艺。

(1)一级物化处理工艺

目前,对于含铬废水的处理方法主要包括溶液萃取法,离子交换 法,碱沉淀法以及直接循环利用等,其中以碱沉淀法和直接循环利用 较为广泛。

碱沉淀法是先向铬鞣废水中加碱,从废水中回收氢氧化铬,再将 铬泥酸解后回用。该法虽较成熟,但对技术要求较高,加碱要慢而均 匀,量要适当,调节pH值至8-8.5才可以产生氢氧化铬,并且产生 的铬泥沉淀周期长,且产生二次污染。沉淀剂中氧化镁效果最好,但 价格昂贵;氢氧化钙较为低廉,但泥量相对较大,不利于回用。

直接循环利用是将铬鞣废液收集、检测和调整之后,直接循环使 用。该法可以充分利用铬鞣废液中的有用成分,节约了化工原料,但 循环利用过程中,铬鞣废液会对成革质量产生影响,不能无限次循环, 最终还是会产生含铬废水。

(2)二级生化处理工艺

目前,制革废水的二级生物处理主要以生物好氧处理为主,工艺 方法有普通活性污泥法、氧化沟法、SBR法(序列间歇式活性污泥 法,Sequencing Batch Reactor Activated Sludge Process)、生物 膜法等。

①氧化沟工艺

氧化沟工艺是目前制革废水处理中比较成熟的工艺技术,最突出 的优点就是处理效果好,特别适于大型制革厂的废水处理。采用氧化 沟工艺主要存在占地面积大,运行管理难度大,对氨氮去除效果不佳 等缺点。

②SBR工艺

SBR工艺运行灵活,目前在中、小型制革企业的废水处理中应 用较多。SBR工艺虽然比较适合应用于我国制革行业废水治理,但该 工艺存在自动化控制程度要求高,操作运行管理复杂的不足。

③生物接触氧化工艺

生物接触氧化法处理制革综合废水具有抗冲击负荷、管理操作方 便、占地面积小等特点,但总体去除效果不太理想,目前在小水量 制革废水的处理中应用较多。此外,该工艺对制革工业废水的氨氮去 除率不高,难实现达标排放。

发明内容

为克服现有技术之缺陷,本发明旨在提供一种占地面积小、操作 简单、出水质量稳定的制革工业废水的处理方法。

根据本发明,一种制革工业废水的处理方法,依次包括下列步骤:

a.将制革工业废水送入格栅池,对废水中的杂物进行截滤;

b.将步骤a所得废水注入设有曝气装置的调节池,对池中废水 进行均化处理;

c.将步骤b所得废水注入气浮池,通过气浮刮渣后去除悬浮固 体颗粒物和油脂类物质;

d.将步骤c中所得废水注入反应池,调节PH值为9~10,向所 述反应池中投加混凝剂及助凝剂,使废水在所述反应池中形 成矾花;目的是使Cr6+重金属污染物以氢氧化物形式沉淀,并 通过絮凝沉淀将废水中大颗粒悬浮污染物去除;

e.将步骤d所得废水注入沉淀池,进行泥水分离;

f.将步骤e所得上清液输入pH调整池,调整废水的pH值至为 6.0-8.0;

g.将步骤f所得废水注入兼氧池,使废水在兼氧条件下进行生 化降解,为反硝化反应提供条件;兼氧池设计水力停留时间 为20~30小时;

h.将步骤g所得废水注入好氧池,向所述好氧池中进行曝气, 好氧池中活性污泥对兼氧池出水进行进一步的生化降解,好 氧池设计水力停留时间为5~15h,可为好氧硝化菌的生长提 供足够的污泥停留时间;

i.将步骤h所得出水输入膜生物反应池,所述膜生物反应池中 添加有培养好的活性污泥,并安装有中空纤维膜组件,经所 述膜组件过滤后,出水。

具体地,在所述步骤g中,所述膜生物反应池的活性污泥浓度 在8000~12000mg/L之间,膜生物反应池设计水力停留时间为20~ 30h。

本发明主要通过“兼氧生化处理工艺+好氧+MBR膜生物反应池”作 为处理制革工业废水的主体工艺,利用兼氧+好氧工艺,有利于生化 系统脱氮除磷,采用膜生物反应器(Membrane Bioreactor,MBR)工 艺提高了生化处理效果,缩短了好氧池的水力停留时间,同时通过采 用微滤膜组件代替传统工艺中的二沉池,减少处理系统占地面积。传 统的活性污泥工艺对操作技术水平要求高,具体体现在对整个废水站 的自动控制系统和水质监测要相对完善和复杂,需要操作人员及时发 现系统出现的故障和问题,才能维持系统稳定运行,因此,采用本发 明,操作过程相对简便。

下面将通过实施例并结合附图对本发明进行详细说明。