申请日2009.03.20

公开(公告)日2011.09.21

IPC分类号B22D11/111; C02F9/04; C02F11/12; C02F103/16; C02F1/66; C02F1/52; C02F1/70

摘要

本发明公开了一种利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,包括步骤:不锈钢冷轧酸洗废水经化学还原处理后,在前段沉淀池内加入第一中和剂使废水中重金属离子发生络合沉淀,沉淀经浓缩、脱水、干化后返回冶金工序回用;上清液进入后段沉淀池,加入第二中和剂和混凝剂,上清液达标外排,对以钙盐成分为主的后段污泥经浓缩、脱水、干化、粉碎后得到污泥干基料;按20~60wt%的污泥干基料、其余为辅料的配料比混合均匀,经造块或造球后,在高温炉中熔融处理,再经破碎、磨细和制粉得到保护渣预熔基料;在保护渣预熔基料中加入2~15wt%碳质材料和0~5wt%粘结剂,再经造粒、干燥、筛分处理得到保护渣成品。

权利要求书

1.一种利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于包括如下步骤:

(1)不锈钢冷轧酸洗废水经化学还原处理后,在前段沉淀池内加入第一中和剂,以使得废水中的重金属离子发生络合沉淀,沉淀经浓缩、脱水、干化后,返回冶金工序作为原料加以回收、利用;其中,所述第一中和剂为可溶性液态碱,所述前段沉淀池的pH值范围为9.0~10.0;

(2)经前段沉淀后,上清液进入后段沉淀池,然后加入第二中和剂和混凝剂,上清液达标外排,并得到以钙盐成分为主的后段污泥,该后段污泥经浓缩、脱水、干化、粉碎后得到污泥干基料;其中,所述第二中和剂为Ca(OH)2,所述混凝剂为铝盐,所述后段沉淀池的pH值范围为8~9.5;

(3)按20~60wt%的污泥干基料、其余为辅料的配料比混合均匀,经造块或造球后,在高温炉中进行熔融处理,再经破碎、磨细和制粉而得到保护渣预熔基料,所述辅料为硅灰石、水泥熟料、石英砂、电厂烟道灰、高炉水渣、电炉渣、硼砂、萤石、碳酸钠或者碳酸锂中的至少一种;

(4)在所述保护渣预熔基料中,加入2~15wt%的碳质材料和0~5wt%的粘结剂,再经造粒、干燥、筛分处理,即得到保护渣成品,所述碳质材料为焦炭粉、石墨、炭黑中的至少一种。

2.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述可溶性液态碱为NaOH、KOH或者氨水中的至少一种。

3.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述步骤(2)中Ca(OH)2的投放量为理论量的1.2倍以上。

4.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述铝盐为硫酸铝、硫酸钾铝、聚合氯化铝或者聚合硫酸铝中的至少一种,该混凝剂的投加量为处理水量0.1~1.0wt%。

5.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述污泥干基料的化学成分以重量百分比计为:

CaO:40~50%;

Al2O3:15~25%;

SiO2:4~10%;

CaF2:15~30%;

TFe:0~2%;

H2O:≤1%。

6.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述高温炉为竖炉或者电炉。

7.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述熔融处理的炉温条件为1100~1400℃,出炉后冷却至常温。

8.如权利要求1所述的利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于:所述粘结剂为淀粉、沥青或者CMC-Na中的至少一种。

说明书

一种利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法

技术领域

本发明属于不锈钢冷轧酸洗废水的综合利用技术领域,特别涉及一种以化学还原-分段沉淀工艺处理不锈钢冷轧酸洗废水产生的后段污泥为原料,制备铸造用保护渣的方法。

背景技术

在不锈钢冷轧板卷的表面处理过程中,会排放大量酸洗废水,其中T.Fe、Cr6+、T.Cr、Ni2+、Zn2+、Pb2+、F-、SS等污染物含量高、危害大,必须经过治理达标后才允许排放。

出于技术成熟、运行成本和维护方便等的考虑,目前对不锈钢冷轧酸洗废水的治理工艺主要为化学还原-沉淀法,即多路酸洗废水经调节池混合后,采取多级化学还原(还原剂多采用NaHSO3、Na2SO3、FeSO4等)和多级中和(中和剂一般为石灰乳)的方式将各种污染物转移至冷轧污泥中,废水经达标后外排。此工艺的缺点在于:为了确保出水达标,往往需要投加过量的石灰乳,这会导致冷轧污泥产量大、成分复杂,处理和处置难度大,对其处理的综合成本颇高,并且上述的处理过程中容易产生二次污染,因而此类混合污泥被认定为危险废物(中国国家危险废物目录中编号为HW17)。例如,酸洗废水量为100m3/h的一家不锈钢企业,混合污泥的产量即超过1.5万t/a,这些污泥无法厂内利用,每年外委处理、处置的费用高达五六百万元。

为了解决冷轧污泥难以利用的问题,人们曾提出了多种方法,但都遇到了这样或那样的问题。例如,中国专利公开号为CN1451495A及CN101066826所记载的污泥固化处理成本高、体积大,存放日久Cr6+、Ni2+等重金属的浸出浓度会超过限定值;中国专利公开号为CN1935709所记载的污泥烧砖过程中会发生Cr3+的二次氧化,挥发出的氟蒸汽会对周围生境造成恶劣影响,(例如,杭州某地的龙井茶叶产量,因附近小砖窑过多而减产一半),国家已明令禁止冷轧污泥的此类处置途径;中国专利公开号为CN1061948所记载的污泥用作水泥配料即便掺量很小,也容易引起周围空气污染、回转窑窑口结壳、风门处结垢腐蚀等问题,甚至会影响到原有工艺的顺行;中国专利公开号为CN1272408、CN101058436、CN101066827、CN101070564以及CN1827802均予以记载的污泥分步浸出或高温焙烧回收重金属元素设备复杂、工艺流程长、成本较高,会发生废水废渣的处置及能耗问题;中国专利公开号为CN1733628与CN101092662所记载的污泥与熔剂、燃料还原焙烧后得到合金块返回冶金工序代价高昂,不具有经济性,毕竟污泥中的重金属含量有限,同时污泥中的低熔点物质特别是Na2O和K2O对高炉十分有害;此外,污泥简易填埋会对地下水和周围土壤造成污染,而污泥安全填埋成本高昂,一般企业难以长期支付。

针对混合冷轧污泥难以处理,近来人们针对冷轧酸洗废水的源头,提出了一些新的思路:中国专利公开号为CN101096276公开了一种不锈钢酸洗废水中铬、镍盐的提取方法,通过酸液浸取虽能提取部分含铬、镍盐产物,但整个湿法过程药剂费用高、排放的大量滤渣难以有效利用,且重金属浓缩液还存在二次污染的问题;中国专利公开号为CN 1418831A公开了两段法处理有机金属酸性废水的方法,其实质是将中和段与絮凝段分开进行,克服一段中和的不足,该技术的污泥仍是混合污泥,难以回用。

因此,冷轧混合污泥作为行业固体废物处置的难点,其利用途径必须基于源头减量、废水处理过程优化、污泥分类回收和资源化利用三个方面展开,综合考虑技术的经济性、环保性和可靠性。

与此同时,发明人注意到保护渣是钢水铸造工艺过程中必需使用的辅助材料,它对铸坯或铸锭的质量有着重要的影响,每吨钢约需要0.5kg。目前,保护渣原料都是通过采用成分稳定的矿物质(石灰石、萤石、石英、石墨等)和化工物质(水泥、炭黑、硼砂、碳酸锂、纯碱等)经生产而得到。例如,现在普遍使用的预熔型保护渣,就是将几种原料混合后高温熔化、水淬、磨细成为预熔基料,再根据各种保护渣的性能要求,在预熔基料中配入适当的矿物原料调整成分、性能,再经造粒、干燥、筛分处理制得保护渣成品,售价高达2000元/吨。

经分析,在利用化学沉淀法分段处理不锈钢冷轧废水过程中所产生的后段污泥的成分中,其含有大量的Ca、Al、Si、F以及微量的Na、K、Mg、Fe等元素,并且污泥成分较为稳定,熔点较低;因此,在冷轧废水处理过程中,如果经成分调质,重金属污泥在前段基本沉淀完全后,后续以CaO、CaF2、Al2O3为主的后段污泥,经干化、破碎等物化处理后,完全可以作为保护渣的原料之一而加以高附加值利用。

发明内容

本发明的目的是提供一种利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,以解决现有技术中存在的不锈钢酸洗冷轧污泥处理成本高昂、利用难度大且过程中易产生二次污染的问题,而将冷轧污泥加以分类回收和利用:前段污泥的重金属元素含量高,作为原料返回冶金工序进行利用;后段污泥F、Ca、Al等元素含量高,则作为制备成钢水铸造生产工艺所需保护渣的原料之一。

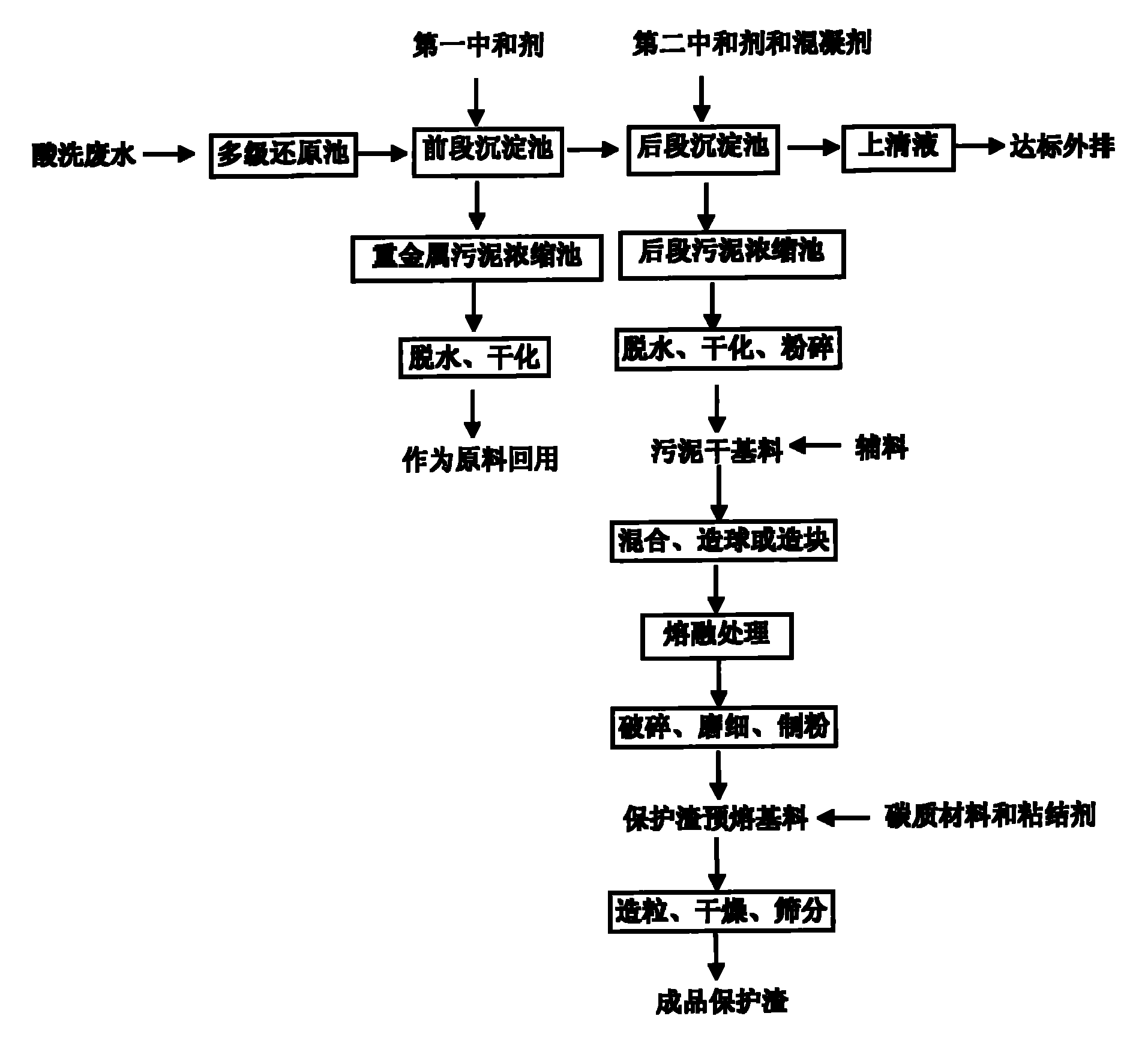

本发明的技术构思如下:不锈钢冷轧酸洗废水经化学还原处理后,发明人改变投加过量石灰乳混合沉淀的传统模式,而采取分段处理工艺。如图1所示,即在前段沉淀池内加入第一中和剂,以使得废水中Cr3+、Ni2+、Fe3+、Zn2+、Pb2+、Cu2+、Fe2+等重金属离子发生络合沉淀,沉淀经浓缩、脱水、干化后,返回冶金工序作为原料加以回收、利用;上清液进入后段沉淀池中,再加入第二中和剂和混凝剂,以使上清液达标后外排,废水中的Ca2+、F-、SO42-等发生络合沉淀后得到以钙盐成分为主的后段污泥,该后段污泥经浓缩、脱水、干化、粉碎后再得到污泥干基料。然后,将该污泥干基料与辅料混合均匀后,经熔融处理,再依次经破碎、磨细和制粉即可得到预熔基料;随后,配入碳质材料和粘结剂后,再经造粒、干燥、筛分处理,即得到保护渣成品。

具体而言,上述的实施步骤分别为:

(1)不锈钢冷轧酸洗废水在化学还原处理中,将99%以上的Cr6+还原为Cr3+,进入分段处理工艺。在前段沉淀池内控制PH值为9.0~10.0,并加入第一中和剂(为溶性液态碱,可选自NaOH、KOH、氨水中的一种或其组合),以使得废水中Cr3+、Ni2+、Fe3+、Fe2+、Zn2+、Pb2+、Cu2+等重金属离子发生络合沉淀,沉淀经浓缩、脱水、干化后,返回冶金工序作为原料加以回收、利用。

前段沉淀池中主要发生的化学反应如下:

Cr3++30H-→Cr(OH)3↓

Ni2++20H-→Ni(OH)2↓

Fe3++30H-→Fe(OH)3↓

Fe2++20H-→Fe(OH)2↓

Pb2++20H-→Pb(OH)2↓

Zn2++20H-→Zn(OH)2↓

Mn2++20H-→Mn(OH)2↓

Cu2++20H-→Cu(OH)2↓

Mg2++20H-→Mg(OH)2↓

Al3++30H-→Al(OH)3↓

(2)经前段沉淀后,上清液进入PH值控制在8~9.5的后段沉淀池,加入第二中和剂和混凝剂,该第二中和剂为Ca(OH)2,混凝剂为硫酸铝、硫酸铝钾、铝酸钠,及聚合氯化铝(PAC)、聚合硫酸铝等铝盐中的一种或其组合;上清液达标外排,废水中的Ca2+、F-、SO42-等发生络合沉淀得到以钙盐成分为主的后段污泥,后段污泥经浓缩、脱水、干化、粉碎后得到污泥干基料。

后段沉淀池中主要发生的化学反应如下:

Ca2++2F-→CaF2↓

xCa2++yAl3++zF-→[CaxAly]Fz↓

Ca2++SO4-→CaSO4↓

Ca2++CO32-→CaCO3↓

(3)按20~60wt%的污泥干基料、其余为辅料(辅料为硅灰石、水泥熟料、石英砂、电厂烟道灰、高炉水渣、电炉渣、硼砂、萤石、碳酸钠、碳酸锂等一种或几种)的配料比混合均匀,经造块或造球,在高温炉中熔融处理,炉温条件为1100~1400℃,出炉后冷却至常温,再经破碎、磨细和制粉,得到保护渣预熔基料。其中,上述的污泥干基料的成分为:CaO:40~50%;Al2O3:15~25%;SiO2:4~10%;CaF2:15~30%;T.Fe:0~2%;H2O:≤1%。

(4)在预熔基料中,配入碳质材料和粘结剂,该碳质材料为焦炭粉、石墨、炭黑、酸化石墨中的一种或其组合,粘结剂为淀粉、沥青、CMC-Na中的一种或其组合;经造粒、干燥、筛分和包装,即得到保护渣成品。

本发明的目的是这样实现的:一种利用不锈钢冷轧酸洗废水制备铸造用保护渣的方法,其特征在于包括如下步骤:

(1)不锈钢冷轧酸洗废水经化学还原处理后,在前段沉淀池内加入第一中和剂,以使得废水中的重金属离子发生络合沉淀,沉淀经浓缩、脱水、干化后,返回冶金工序作为原料加以回收、利用;其中,所述第一中和剂为可溶性液态碱,所述前段沉淀池的PH值范围为9.0~10.0;

(2)经前段沉淀后,上清液进入后段沉淀池,然后加入第二中和剂和混凝剂,上清液达标外排,并得到以钙盐成分为主的后段污泥,该后段污泥经浓缩、脱水、干化、粉碎后得到污泥干基料;其中,所述第二中和剂为Ca(OH)2,所述混凝剂为铝盐,所述后段沉淀池的PH值范围为8~9.5;

(3按20~60wt%的污泥干基料、其余为辅料的配料比混合均匀,经造块或造球后,在高温炉中进行熔融处理,再经破碎、磨细和制粉而得到保护渣预熔基料;

(4)在所述保护渣预熔基料中,加入2~15wt%的碳质材料和0~5wt%的粘结剂,再经造粒、干燥、筛分处理,即得到保护渣成品。

优选地,所述可溶性液态碱为NaOH、KOH或者氨水中的至少一种。

优选地,所述步骤(2)中Ca(OH)2的投放量为理论量的1.2倍以上。

优选地,所述铝盐为硫酸铝、硫酸钾铝、铝酸钠、聚合氯化铝或者聚合硫酸铝中的至少一种,该混凝剂的投加量为处理水量0.1~1.0wt%。

优选地,所述辅料为硅灰石、水泥熟料、石英砂、电厂烟道灰、高炉水渣、电炉渣、硼砂、萤石、碳酸钠或者碳酸锂中的至少一种。

优选地,所述污泥干基料的化学成分以重量百分比计为:

CaO:40~50%;

Al2O3:15~25%;

SiO2:4~10%;

CaF2:15~30%;

T.Fe:0~2%;

H2O:≤1%。

优选地,所述高温炉为竖炉或者电炉。

优选地,所述熔融处理的炉温条件为1100~1400℃,出炉后冷却至常温。

优选地,所述碳质材料为焦炭粉、石墨、炭黑或者酸化石墨中的至少一种。

优选地,所述粘结剂为淀粉、沥青或者CMC-Na中的至少一种。

本发明由于采用了以上技术方案,使之与现有技术相比,具有以下优点和积极效果:

(1)改变了目前不锈钢冷轧混合污泥处理成本高昂、利用难度大且过程中易产生二次污染的现状,而将其作为连铸保护渣的主要配料,实现了一种高附加值的开发利用途径。

(2)本发明方法提出的对冷轧废水分段处理,可将污泥分段回收,新工艺的污泥产量是传统工艺的70~80%,该工艺不仅可用于不锈钢冷轧酸洗废水,还可以推广至电镀废水、线路板工业废水、有色冶金工业、铝工业废水等其他的具备类似条件的废水处理中。

(3)本发明方法利用化学法分段处理冷轧废水过程中产生的后段污泥制备连铸保护渣的工艺路线,在实施过程中不需要增加特殊的设备,在原有的保护渣生产线上即可进行,因此有利于成本控制。

(4)本发明方法所制备的保护渣化学成分和相成分均匀、保温效果和铺展性好,熔化均匀、吸附夹杂物能力强、吸水率低并且有效期长,对钢种和连铸工艺参数变化的适应性强,而且生产成本可以大幅降低。

(5)本发明方法所制备的保护渣的铝含量稍高,尤其适用于作为高铝钢的保护渣。